四通阀体夹具的设计

2020-09-10陈卫东

陈卫东

摘要:本文主要是介绍了如何利用夹具加工四通阀体的加工方法,以及制作四通阀体夹具的技术要求和加工过程。首先通过对四通阀体的功用和结构进行分析,再根据零件的技术要求制定出加工工艺,然后通过传统加工方法与利用夹具加工方法的比较。实践表明,在实际生产中,利用夹具加工四通阀体能够保证加工精度、有效提高工作效率、降低劳动强度,并取得了良好的经济效益。

关键词:四通阀体;车削加工;夹具

0 引言

夹具作为一种机械加工中常用的辅助工具,已经在实际生产中得到广泛的应用,并已经逐渐形成了标准化和系列化(如顶尖、平中钳、心轴、卡盘等等)。根据生产加工中夹具的使用情况,夹具可分为通用夹具、专用夹具、组合夹具、自动夹具等等。通用夹具(如卡盘、钻夹头等)通常应用于批量不大或形状简单的常规零件加工中;专用夹具(如偏心套、钻模等)通常应用于批量较大或形状复杂的零件加工;组合夹具(如槽系组合夹具和孔系组合夹具)通常应用于新产品试制和多品种小批量生产零件加工;自动夹具(如液压夹具、气动夹具等)通常应用于批量较大的流水线生产中。在常规生产加工中主要是使用通用夹具,而在大批量生产中多数会使用针对零件的结构特点而专门设计的专用夹具。夹具的主要作用有:①提高生产效率;②保证加工精度;③解决工艺难题;④降低对操作工人的技术要求。因此,夹具大量应用在大批量、多工序和复杂的零件加工中。

1 结果与讨论

1.1 零件的工艺分析

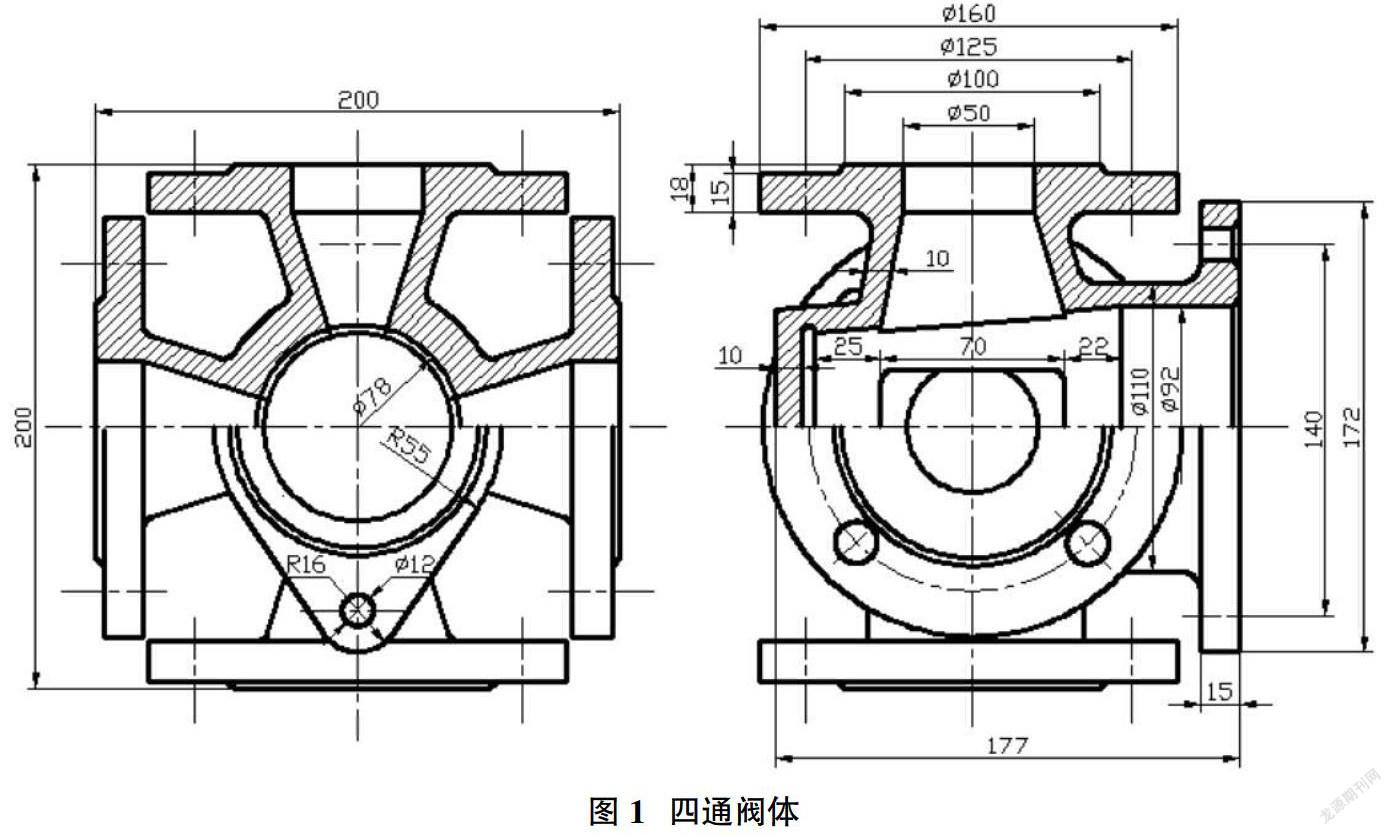

四通阀体(如图1)作为压缩空气净化设备的主要原产品配件,需求量比较大。四通阀体的结构形式比较复杂,四通阀体的四个法兰接口与锥孔轴线有一定的垂直度要求,以保证法兰接口与管道的安装对接符合要求。由于四通阀体的毛坯是采用铸件形式,余量不均匀,装夹加工比较困难。四通阀体可采用镗床,装夹在工作台上进行加工。也可以安装在车床上用四爪卡盘上找正后进行加工。甚至可以用多轴加工中心加工。比较以上三种方法,如果采用镗削加工生产效率不高;用多轴加工中心加工质量较好,但加工成本较高;最好的方法是安装在车床上用四爪卡盘加工。用传统的车削加工方法是先对毛坯进行划线,然后用四爪卡盘在车床上校正后车削加工。加工时采用工序分散的加工方法,先校正加工Φ92级内孔及锥孔,然后再逐个校正加工四个法兰接口。

但采用传统的车削加工,加工时间比较长,生产效率也比较低。而且经过多次装夹后会产生一定的积累误差①,形位精度可能得不到保证,影响产品质量。

1.2 夹具的设计思路

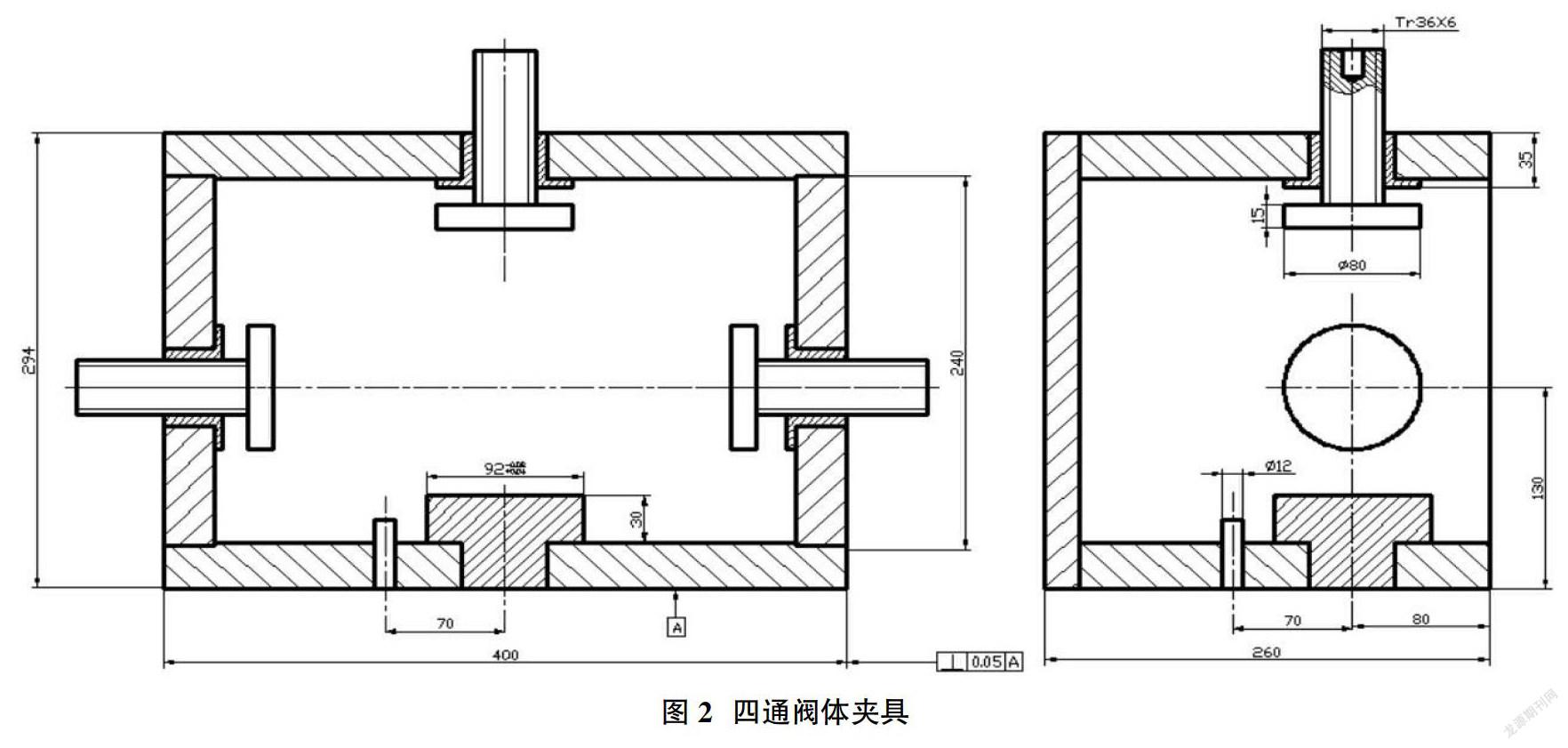

基于在四通阀体加工中存在加工时间比较长、工作效率比较低、产品质量难以保证等问题。为了保证加工精度和提高生产率,根据四通阀体的结构特点,专门设计制造了四通阀体夹具。从四通阀体的结构可知,四个法兰面是垂直于Φ92级内孔轴线圆周均匀分布,所以夹具设计主要考虑的是如何保证四个法兰面的定位精度。从夹具的结构可知:定位板可以限制四通阀体二个自由度(X移动、Y移动),定位销以限制四通阀体一个自由度(Z转动),下侧板可限制四通阀体三个自由度(X转动、Y转动、Z移动),三条螺杆可限制四通阀体三个自由度(X转动、Y转动、Z移动)。工件六个自由度全部被限制,定位可靠、装夹牢固。在夹具的设计中只要能保证四个法兰面的位置精度,就能保证加工质量。这样就可以节省大量的校正时间,从而大大提高零件的加工效率。

1.3 夹具的制作

四通阀体夹具(如图2所示)。夹具主要分为夹具体、定位装置和夹紧装置三部分。首先加工出夹具体的四件侧板和底板,材料选用45钢。上下侧板的尺寸为400mm×240mm×30mm;左右侧板的尺寸为260mm×240mm×30mm;底板的尺寸为400mm×294mm×20mm。侧板和底板经刨削后用磨床磨削加工,侧板和底板的两大平面的平行度为0.015mm,垂直度为0.03mm。并在上下侧板两端铣出240mm×30mm×3mm的止口,主要的作用是用来定位左右侧板,同时便于钻孔、攻螺纹、打销钉,以及减少焊接产生的变形。为了保证四件侧板的加工精度和位置精度,上下側板一起配作加工,左右侧板也是一起配作加。为了使夹具体具有较好的刚性,四件侧板和底板采用30mm和25mm厚度的45钢板制作。四件侧板加工完成后,在特定的位置上镗出四个Φ50的孔,为了保证四个Φ50孔的加工精度和位置精度,加工方法也是采用配作加工。孔的作用是用来安装夹紧螺母,孔与螺母为过盈配合(Φ50),三个螺母的螺纹都是Tr36×6,螺母的长度为35mm,螺母底部有肩位,防止螺母因夹紧力的作用滑出侧板外,并点焊加固。与螺母相配合的螺杆长度为100mm,螺杆顶部加工出14mm×14mm深18mm的方孔,其作用是可以利用卡盘匙装夹工件。螺杆底部装有活动连接的压板,压板的尺寸为Φ80mm×15mm,目的是增大接触面积和压紧四通阀体。由于螺杆和螺母在加工过程中频繁使用,为了提高其使用寿命,螺杆和螺母经过调质处理(硬度为HRC40左右)。下侧板装有定位装置:定位板(Φ92×Φ50×60)和定位销(Φ12),主要目的是使四通阀在夹具中能定位。并且要求阀体可以在定位块中自由转动,所以定位孔与定位块应采用间隙配合,由于定位孔的尺寸为Φ92,所以定位块尺寸为Φ92。为了提高其使用寿命,定位块和定位销也经过调质处理(硬度为HRC40左右)。

1.4 夹具的拼装

拼装夹具时,首先在上下侧板划线,划出沉头孔和销钉孔的位置,打上样冲眼。然后把四件侧板拼装成长方体,校正止口的位置后用压板压紧在钻床上加工出钻沉头孔和螺纹孔。接着要将螺母与定位块压入四件侧板中的指定位置(定位块压装在下侧板;螺母装在上、左、右三件侧板中)并点焊固定。校正四件侧板保证垂直度,并用螺栓拉紧四侧板,然后配钻销钉孔,打入定位销钉。最后夹具就进入焊接工序。为了减少焊接变形和应力集中,先在夹具需要焊接的地方均匀地点焊(对边进行),然后再进行焊接(对边进行)。为了增加夹具体的刚性,在夹具后面焊上一块20mm厚已加工好的底板(焊接也是对边进行)。然后把三条螺杆装入夹具体中。并根据四通阀法兰接口中心轴线的尺寸在夹具上划出上下母线和侧母线,以便于在四爪卡盘上找正夹具的正确位置,至此夹具已全部拼装完毕。

1.5 用夹具加工四通阀体

四通閥体的加工工序是:划线—车削Φ92级内孔及锥孔—钻支耳孔—车削四个法兰面—研磨锥孔—入库。四通阀夹具的加工工序主要是车削加工四个法兰面。实际生产加工时,第一工序是划出阀体的中心线和侧母线,先加工出Φ92级内孔及锥孔。因为毛坯为铸件余量不均匀,要通过划线尽量保证工件的加工余量均匀。因为铸件毛坯的粗基准定位效果不佳、精度较差,如果此时用夹具车削,无论是加工质量或生产效率都不理想,所以只能用传统的加工方法。第二工序用四爪卡盘校正四通阀体后加工出Φ92级定位孔及内锥孔保证尺寸精度,Φ92级孔是四通阀体零件的定位基准。Φ92级孔加工完成后进入第三工序,就是用钻模在钻床上加工支耳上的两个Φ12孔,用钻模加工Φ12孔是为了保证整批零件孔的定位精度。并与Φ12定位销配合定位,保证四通阀体的位置精度,采用的是“一面两孔”②定位方式。在整批四通阀体加工完第三工序后,就可以进入第四道工序:用夹具来加工四通阀体四个法兰接口。

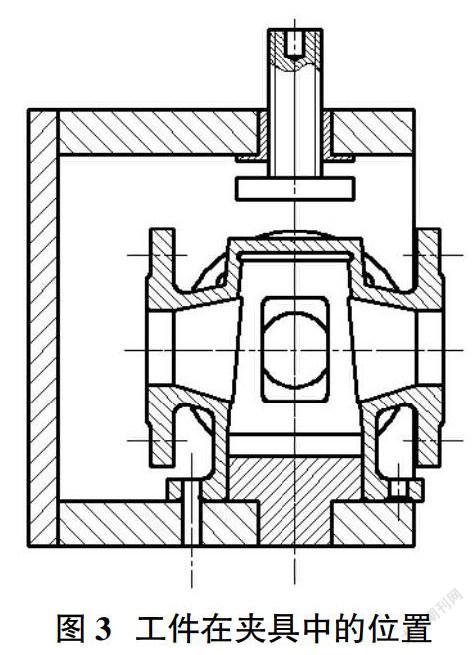

用夹具加工四通阀体时,先用四爪卡盘校正夹具侧母线后夹紧。然后工件在夹具中位置如图3所示。把阀体Φ92级内孔套在夹具的定位块上,支耳上Φ12的小孔套在Φ12定位销上。先用上螺杆压紧四通阀体,防止阀体因侧边夹紧力而侧摆,然后用左右两侧的螺杆依次压紧四通阀体,就可以用车刀按尺寸加工四个法兰接口。用夹具加工四通阀体的四个法兰接口,四通阀体是不用拆卸下夹具的。只要松开三条压紧螺杆,四通阀体可以在夹具中以Φ92级定位块为中心自由转动的。四个法兰接口都是互相垂直的,都是以Φ92级内孔轴线为旋转中心。因为设计中已考虑到四通阀体在夹具中有足够旋转空间,这样就会大量节省工件装拆时间,大大提高生产效率,尤其在大批量生产中就更为突出。

四通阀体的加工顺序要按一个统一的加工方向加工四个法兰接口,即以定位块为中心,加工法兰接口应按顺时针或逆时针转动。加工一个阀体的法兰接口只能有一个转动方向,这样的目的是为了减少积累定位误差③。压紧螺杆也应该按顺序压紧,如果加工方向为顺时针方向,应先用上螺杆压紧四通阀体,然后分别用左、右螺杆依次压紧工件。如果是逆时针方向加工,应先用上螺杆压紧四通阀体,然后分别用右、左螺杆依次压紧工件。使工件在加工全过程都有一个固定的装夹基准。当加工完第一个法兰接口后,松开压紧螺杆,转过90°,按上述方法重复加工其他三个法兰接口,这样四通阀的车削工序全部完成,可转入下一工序加工。

1.6 加工效果对比

传统车削加工中一个法兰接口需装夹校正一次,加工起来就比较麻烦,而且经多次装夹就会有一定的误差积累,且劳动强度较大,生产率较低。而使用四通阀体夹具装夹加工,无论是工作效率、加工精度、劳动强度等都比传统加工优胜很多。在实际生产中,用传统的加工方法车削四个法兰接口需要用大约三个小时,而使用夹具加工需要大约四十分钟左右。使用四通阀体夹具的优点是能大大缩短装夹和校正的辅助时间,比传统加工四通阀体的工作效率可提高3~5倍。因此在实际生产中应该广泛应用和大力推广夹具的使用,尽可能地提高工作效率、保证产品质量、降低生产成本、减少劳动强度、创造较佳的经济效益、保持企业良好的竞争能力。

注释:

①金祖东:机械制造中积累误差的存在与解决研究,载于 《科学之友》,2010年第22期,第37-38页。

②袁礼彬:一种“一面两孔”定位销设计方法,载于《制造技术与机床》,2012年第2期,第114-115页。

③黄堂芳:加工中定位误差的准确分析方法,载于《机械》, 2008年第12期,第76-77页。

参考文献:

[1]金祖东.机械制造中积累误差的存在与解决研究[J].科学之友,2010(22):37-38.

[2]袁礼彬.一种“一面两孔”定位销设计方法[J].制造技术与机床,2012(2):114-115.

[3]黄堂芳.加工中定位误差的准确分析方法[J].机械,2008(12):76-77.

[4]傅玲梅.机床夹具设计与制作[J].劳动和社会保障出版社 2008,3(1):4-5.