焊装手动线自动化柔性改造方案

2022-01-25王贺炳

摘 要:焊装车间手动生产线工人较多,用工成本高,且零件焊接质量一致性受工人影响;本文介绍一种手动生产线利旧夹具改造为自动化柔性焊接岛的方案;改造后只需取放件工人,降低了人工成本并提高了焊接质量一致性。同时,焊接岛可多车型批量切换生产,并为后期升级预留接口。

关键词:日系气控夹具 手动生产线 柔性焊接岛 地面精定位机构 焊装

Abstract:Too many workers in manual line rise cost in body welding plant, and welding quality conformance is affected. A proposal how to optimize the manual line to flexible welding station with recovered fixtures is introduced in this paper. Only loading and unloading workers are needed after retooling, whereby manpower cost is reduced and welding conformance is increased., Meanwhile, different car models can be changed by batch, a prediction requirement is protected for future as well.

Key words:Japan pneumatic fixture,manual line,flexible welding station,positioning system on the ground,body welding

1 引言

汽车主机厂和零部件供应商焊装车间内的手动生产线需要较多的操作工人,用工成本高,且工人操作影响焊接的一致性。手动焊钳操作强度大、工作环境差以及周边环境配套少使得工人不愿进入车间工作,企业不得不用更高的待遇吸引工人。手工焊钳重量一般为几十公斤到百公斤,工人每天、每个生产节拍重复操作焊钳工作,劳动强度大。焊接车间焊接飞溅和粉尘较多[1],工人工作环境较差。且汽车主机厂和零部件供应商一般在郊区,娱乐等配套设施较少,工人生活质量不高。因此,追求舒适工作环境的工人不愿进入焊装车间工作。同时,疫情前期的复工率不高,部分工厂甚至出现停产情况。此外,由于生产线有工人参与生产,操作受人为因素干扰,零件焊接质量一致性无法得到保证[2]。

为改善生产现状,汽车主机厂和零部件供应商可对手动生产线进行自动化柔性改造,减少人工。且随着机器人、焊钳焊机等自动化设备国产化,成本进一步降低,为生产线改造奠定了基础。

2 生产线改造分析

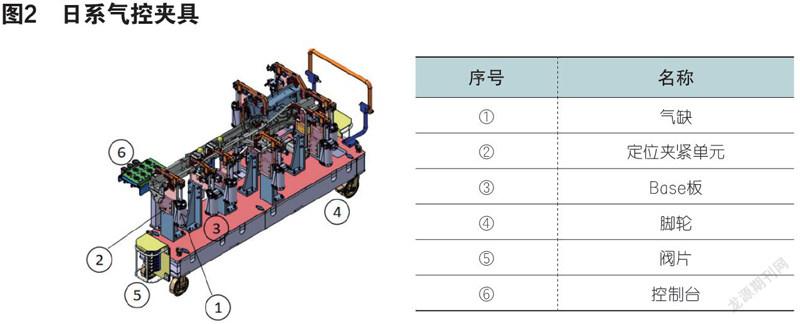

手动线自动化柔性改造一般新建多个自动化柔性焊接岛,工人按照工艺顺序上件后,机器人在每个节拍自动循环焊接。在满足节拍的前提下,机器人可同时焊接多台夹具。每个焊接岛由通用设备和专用设备组成,其中通用设备可以直接采购,专用设备需要新制或改造。通用设备由焊接机器人、焊钳焊机、修磨器、电气控制系统、安全防护设备等组成,如图1所示。专用设备为夹具,不能直接利旧,这是由它的结构决定的。手动生产线夹具一般为日系气控夹具,由气缸(圆缸、不带磁环)、气缸连接件组成定位夹紧单元,多组定位夹紧单元安装在夹具Base板上组成夹具机械本体,Base板上安装有脚轮,一般为2个固定轮和2个万向轮,便于移动;气缸上连接出、进气气管,控制气缸打开、夹紧,相同打开、夹紧动作顺序的定位夹紧单元气缸通过主气路气管接入同一阀片;设计逻辑气路控制不同阀片,由工人操作控制台逻辑气路按钮控制,气路和阀片组成夹具控制系统,如图2所示。根据夹具结构,日系气控夹具控制系统无法同电控夹具控制系统一样,与电气控制系统PLC(Programmable Logic Controller可编辑逻辑控制器)通信,实现夹具信号传递。由于改造的手动生产线一般为现已上市的量产车型生产线,为保证焊接总成的尺寸及焊接质量,减少投资并缩短调试周期,快速恢复生产,所以建议利旧日系气控夹具,对其改造。

3 夹具改造方案

3.1 如何将日系气控夹具控制系统利旧改造为“电控夹具”控制系统

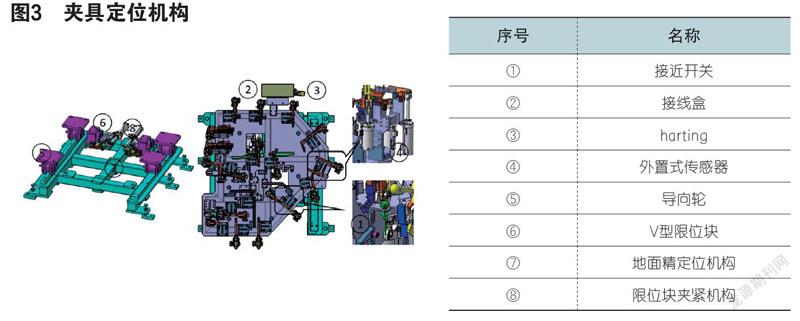

(1)根据改造的夹具需要焊接到一起的零件数量,增加相应数量的零件检测接近开关,检测工人上件零件数量是否正确,防止漏件;檢测零件是否在正确位置;接近开关通过开关支架安装在夹具机械本体上,通过I/O(Input/Output)线接入接线盒端子,传输检测信息。

(2)根据改造的夹具定位夹紧单元打开、夹紧动作组数,增加相应数量定位夹紧单元气缸打开、夹紧到位检测接近开关。接近开关通过支架安装在夹具机械本体上,检测气缸打开、夹紧状态,每组打开、夹紧定位单元检测接近开关通过I/O线接入夹具上的接线盒端子。接线盒端子连接harting母端侧,夹具harting母端侧通过与电气控制系统PLC侧连接的harting公端侧对接,实现PLC与夹具的远程通信。若日系气控夹具前期设计气缸选型为电控缸(圆缸、带磁环),增加外置式传感器及其连接件检测气缸打开、夹紧状态即可,并将外置式传感器I/O线接入接线盒端子,如图3所示。当切换车型生产,需切换夹具时,工人拔出与PLC连接的harting公端侧,断开与原夹具harting母端侧,连接需切换夹具harting母端侧。由此,日系气控夹具控制系统改造无需新增控制电控夹具的阀岛,无需将气控缸更换为电控缸,降低改造成本。

3.2 如何实现自动化柔性焊接岛专用夹具切换

(1)改造专用夹具base板下部机构,即改造夹具侧定位机构。将原用于夹具移动的固定轮和万向轮(如图2所示)改造为导向轮,共2组4个,对夹具的XZ方向限位;增加V型限位块,对夹具的Y方向限位。

(2)设计对夹具侧定位机构的定位机构,并将其安装固定在地面上,即地面精定位机构。地面精定位机构框架安装在地面上,导向轮导轨安装在框架两侧,V型限位块及其夹紧机构安装在框架内部。地面精定位机构为标准机构,适用于不同车型专用夹具定位。当将夹具推入地面精定位机构,在XYZ三个方向限位后,地面精定位机构上2组限位块夹紧机构气缸夹紧,保证定位准确,如图3所示。夹具侧定位机构与地面精定位机构配合,保证夹具切换后的定位精度及重复定位精度,满足机器人自动焊接的精度要求。

生产线改造后生产时,工人从料箱内取出需要焊接到一起的各个零件,并按照工艺顺序上件到定位夹具上,零件检测接近开关到位;工人操作气路控制按钮,夹具夹紧,气缸打开、夹紧检测接近开关到位,自动化柔性焊接岛程序启动焊接。焊接完成后,工人操作气路控制按钮,打开夹具,取出本工位零件,每个节拍重复生产。切换车型生产时,将原车型夹具推出,将所需切换车型夹具推入并定位,选择切换车型控制程序,即可进行新车型生产。

当多种车型切换生产时,由于夹具较多,车间内需配置夹具切换存储场地。当某车型EOP(End of production停产)后,将其夹具从自动化柔性焊接岛推出报废即可。当某新车型投产,新车型夹具可设计为电控夹具,利旧自动化柔性焊接岛通用设备。

4 结论与展望

手工线改造为自动化柔性焊接岛后,生产时工人只需完成车身零件的上件和焊接后的取件工作,机器人代替工人手持焊钳焊接,降低了工人劳动强度,减少了汽车主机厂和零部件供应商对工人的需求,同时提高了焊接质量一致性。

随着自动化行业的发展,汽车主机厂和零部件供应商對生产线自动化需求将越来越多。例如潜在的需求,在自动化柔性焊接岛车型切换时,可采用MES(Manufacturing execution system 制造执行系统)信息传递,在MES中输入所需切换车型信息,AGV(Automated Guided Vehicle自动导引小车)将原车型夹具自动推出,将从夹具存储区输送来的新车型夹具自动推入地面精定位机构。又例如,多个自动化柔性焊接岛可根据焊接岛内车身件物流等相关工艺信息,新增搬运机器人等自动化设备,由自动化焊接岛串联为自动化生产线等等。自动化柔性焊接岛前期设计可预留接口,便于后期根据需求进一步升级改造。

参考文献:

[1]曲娜,李克斌,王楠.某焊接车间除尘系统设计[J].中国高新区,2017(19):124.

[2]朱军启.关于白车身人工点焊质量控制的研究[J].汽车实用技术,2021,46(11):136-138.

作者简介

王贺炳:(1984.08—),男,汉族,河北省邢台人,本科,方案工程师。主要研究方向:焊装白车身生产线规划设计。