工程车专用夹具的设计制造与应用

2019-09-10韩昱王恩刚

韩昱 王恩刚

摘要:本文基于工程车上一箱体类零件的补加工案例设计一种专用夹具。该夹具具有方便快捷,重复定位精度高的特点,解决了此类零件几何精装复杂,加工装夹难度大的问题。

关键词:箱体类零件;专用夹具

1前言

在普通车床上加工箱体类零件难度大,存在装夹定位困难,重复定位精度低的特点,在车削过程中由于离心力的存在对孔的尺寸精度存在一定影响,本文从零件结构特点分析找出加工难点,设计一套专用夹具,通过加工实践能很好的保证精度,取得良好效果专用可调试夹具结构形式。

2结构原理

3工作原理

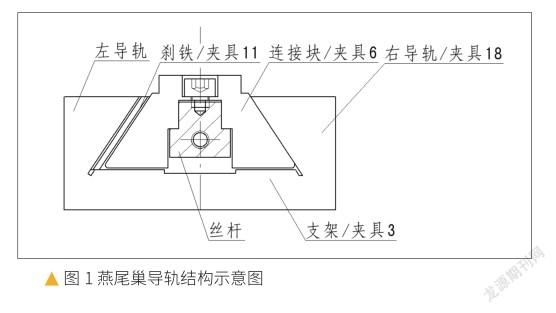

3.1夹具采用燕尾巢导轨滑动定位及丝杆传动的工作原理(见图1)

(1)左右导轨零件的材料是灰口铸铁HT150,通过天然时效处理来消除内应力,降低表面硬度。

(2)刹铁为45#中碳钢,它具有一定的塑性和韧性,较高的强度通过调质处理后能获得很好的综合力学。

(3)装配前,首先把右导轨和刹铁进行互磨刮削精度要求工作时的接触面每平方英寸须达到12个点均布,用0级铸铁平板JB/T7974-1995进行检验。

(4)装配时,以支板右边为装配右导轨的尺寸基准,使连接块燕尾槽导轨里上下传动轻松,灵活自如。并在保证连接块的高度尺寸55±0.05两平面平行度公差为0.02mm后,以燕尾导轨为基准对斜面60度角进行刮削加工,保证连接块和导轨配合接触面积达到95%以上。

(5)装配夹具/6与夹具/8时,把夹具/6上的2-M8螺纹孔配钻于夹具/8底板上(φ6定位削孔配合)应保证底板夹具/8对主轴中心距公差为0.02mm,垂直度公差为0.01mm。其中支撑夹具/5起到加强筋作用。当丝杆转动调整到零件中心距的尺寸精度后M8螺钉支紧刹铁固紧导轨滑动。

3.2箱体的加工

3.4夹具误差ΔJ

指夹具误差为限位基面(底板—夹具/8平面)与止口轴线间的距离误差尺寸为±0.01的公差0.02mm與安装基面BA的同轴度和垂直度误差为0.01mm。

夹具的总加工误差为:(悬伸长度和离心力的大小一般取:ΔG=Δr/3=0.1/3=0.033)。总加工误差=定位误差+夹具误差+夹具安装误差+加工方法误差

根据图纸零件中心距的尺寸要求为:148±0.2和90±0.1而通过计算夹具总加工的误差为:0.08mm。符合图纸设计要求,所以此方案成立。

4结束语

采用这种夹装方法解决了因几何形状复杂、被加工表面与工序基准之间尺寸和位置精度要求高,消除了中间加工环节对夹具位置精度的影响,又克服了切削力,离心力等外力的作用,保证了尺寸精度加工要求,保证了后续装配的可行性。

(作者单位:中国工程物理研究院电子工程研究所。)