浅谈CNC滚珠丝杆轴承座加工工序

2020-09-10刘锦杭

摘 要:数控加工中心作为现代加工利器,其是各机械公司必不可少的设备之一。本文主要介绍加工中心中滚珠丝杆轴承座的加工工序,调查发现该轴承座局部精度要求高且不易于装夹,因此具有一定加工难度,本文通过实际加工研究及工艺分析,设计一种新型夹具装夹并经实践证明其可解决目前存在的问题。

关键词:滚珠丝杆;轴承座;数控车;工装夹具;精密内孔滚扎头

中图分类号:TH133 文献标识码:A 文章编号:2096-6903(2020)03-0000-00

滚珠丝杆是将回转运动转化为直线运动,或将直线运动转化为回转运动的理想产品。滚珠丝杆由螺杆、螺母和滚珠组成。其功能是将旋转运动转化成直线运动,这项发展的重要意义就是将轴承从滚动动作变成滑动动作。由于具有很小的摩擦阻力,滚珠丝杆被广泛应用于各种数控机床和精密仪器,而滚珠丝杆的功能体现离不开具有支撑作用的轴承座,对于精密加工设备的加工中心,丝杆在轴承上运转的平稳性直接影响工件的加工质量,一旦加工精度降低,则加工中心的使用价值也将大打折扣,因此滚珠丝杆轴承座的加工有着较高的加工难度,本文将对轴承座的加工过程与解决难题进行说明[1]。

1零件分析

图1为轴承座与滚珠丝杆的装配三维图,图2为轴承座零件图。(1)该轴承座的材料为FC40,即高性能吸振灰口铸铁,高性能灰口铸铁有较好的强度,同时有良好的减震性,作为丝杆的轴承座能有效地吸收机器震动的能量,此外还有良好的润滑性能及导热性能。(2)轴承座加工生产属于中小批生产水平,而且零件的轮廓尺寸较大,铸造表面质量要求高,故可采用铸造质量稳定的,适合中小批生产的金属模铸造。便于铸造和加工工艺过程,而且还可以提高生产率,本文着重解决的就是内孔部分精度问题。(3)另从图3中可以看出,轴承座中两边有固定耳,需要先在铣床上进行铣平,并在固定耳的一面保证与轴承座的轴心重合,允许误差为0.03 mm,公差要求精度通过数控铣床加工得以实现,该轴承座内孔为阶梯孔,内孔部分是轴承零件起支撑作用或定位作用最主要的表面,它与加工中心丝杆轴承相配合。与尘封配合的部分孔的精度要求为0.06 mm,精度要求不高,这一部分通过精车后可以达到该尺寸,另在装配轴承压紧调间圈的孔内圈尺寸要求也不高,轴承座的其余小孔部分可以通过在加工中心或者数控铣床上用外圆形夹块装夹加工得到。零件的加工难度主要在与0329轴承配合的内壁部分,该精度要求为0.005 mm,表面粗糙度要求高,并且零件在装夹方面由于两个固定耳的存在,需要设计夹具进行装夹,并通过数车进行加工[2]。

1.1解决的难题

针对这一难题,我们对该零件的精车加工部分进行了认真分析与研究,其主要有以下几方面问题。(1)机床方面。加工此零件的机床为半闭环数控车,半闭环伺服系统与闭环伺服系统相比,位置检测器不是安装在工作台上,而是安装在伺服电动机的轴上。这种伺服系统所能达以的精度、速度和动态特性优于开环伺服系统,其复杂性和紧密度低于闭环伺系统,加上丝杆存在间隙,要保证零件所要求的0.005 mm的精度及0.8的粗糙度很困难[3]。(2)装夹方面。机床用三卡爪自定心卡盘,对于零件的机构无法顺利装夹。

1.2结论分析

(1)零件由于有兩个固定耳,在数控车床上加工需要设计夹具,夹具设计要考虑定位面和在装夹过程中要能保证装夹的同轴度。(2)为达到零件内壁所要求的精度需要采用镗孔式加工。(3)在对零件的加工过程中需要先进行铣削加工,并在数控铣床或者加工中心上用圆形夹块进行软卡爪装夹孔加工,之后把车部分作为后续加工完成。(4)加工过程中必须控制温度上升引起的变形情况,且粗加工与精加工分开,精加工余量尽量少防止温度上升过快。为保证零件所需的精度,需要恒温加工。

2工序安排

(1)数控铣床部分:完成两固定耳和固定耳面上孔,保证固定耳的表面粗糙度和平面度,完成端面及孔台阶面上的孔及螺纹孔。(2)数控车床部分:作为后续工序利用夹具对内孔部分进行粗车及精车,保证内孔部分精度。

3夹具设计与装夹

3.1 夹具设计原则

设计必须保证零件的加工精度,保证夹具的操作方便,夹紧可靠,使用安全,能准确确定工件与刀具、机床之间的相对位置关系,保证其加工精度,有合理的装卸空间,能快速地进行工件定位和夹紧,减少辅助时间,提高生产效率。

3.2 定位元件的设计要点

在车床上加工回转面时,要求工件被加工面的轴线与车床主轴的旋转轴线重合,夹具上定位元件的结构和布置,必须保证这一点。因此,对于同轴的轴套类和盘类工件,要求夹具定位元件工作表面的中心轴线与夹具的回转轴线重合。对于壳体、接头或支座等工件,被加工的回转面轴线与工序基准之间有尺寸联系或相互位置精度要求时,则应以夹具轴线为基准确定定位元件工作表面的位置。

3.3夹紧装置的设计要点

在车削过程中,由于工件和夹具随主轴旋转,除工件受切削扭矩的作用外,整个夹具还受到离心力的作用。此外,工件定位基准的位置相对于切削力和重力的方向是变化的。因此,夹紧机构必须产生足够的夹紧力,自锁性能要良好,基于以上要求优先采用螺旋夹紧机构。

3.4 夹具设计

根据轴承座的2个¢6绞孔和4个¢10.5的过孔特征设计夹具,夹具与零件的装夹如图3所示。该夹具合理地设置了退刀工艺盲孔、定位销、卸料弹簧及压紧装置。装夹过程中,用螺丝夹紧夹具的上部分与下部分,下部分中装有卸料弹簧方便卸料,固定耳的一面与夹具下部分两平面接触,固定耳中间孔用定位销加以定位,保证轴承座与夹具的同轴度,夹具孔台阶面用于轴线部份的定位,方便快速装夹。数控机床用软卡夹紧,软爪夹持直径应比工件外圆直径略小(一般去0.01~0.03 mm),以增加软爪与工件的接触面积,根据需要对软卡抓进行修正,之后用百分表打表校正。夹具制造按照图4工程图进行加工。

4实际加工生产

4.1 第一次试制生产

第一尝试使用K类合金刀具对工件进行常规加工,硬质合金的牌号选择为YG8,它的使用强度高,抗冲击和抗振性能好,具有切削速度低特点,有利于精车内孔。取刃倾角(λS)为正值,刀刃锋利;主偏角(Kr)为93°~96°,减小径向力;前角(ro)和后角 (a0)均取6°,提高锋利程度; 副偏角(Kr')为6°,减小表面粗糙度。室温控制在19°,精车余量留0.08 mm,车削时加注冷却液。经试制内孔粗糙度和精度难以保证到位,尤其在0329轴承配合部分的内壁精度基本无法完成,其合格率极低,需被迫进行工艺改进。

4.2 第二次试制生产

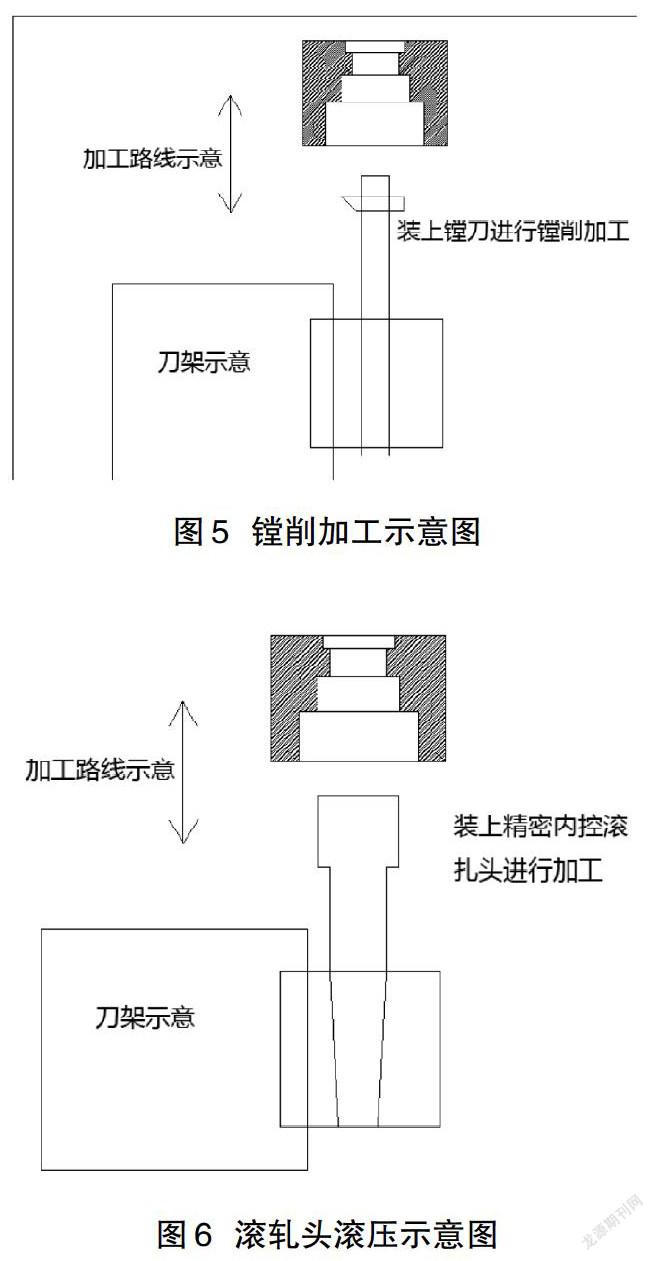

第二次尝试使用镗刀进行低速镗削加工,同样把温度控制在19°,由于夹具设有退刀工艺盲孔,鏜孔时转速考虑800 r/min,留余量0.04 mm,进给量0.03 mm/r能保证镗刀镗削过后离开接触表面顺利退刀,其方法如图5所示意。

把镗刀固定在刀架的装刀位上直接向Z向工件低速进给镗削,根据这种方法采用很小的进给量与低转速基本能够保证其精度。但是合格率仍较低,由于是镗刀低速镗削,加工时间较长加工效率不高,于是边生产边进行工艺改进,能够保证加工合格率与高效率的工艺。通过向他人求教查询资料及收集各类媒体资讯最终拿出了第三套方案。

4.3 第三次试制生产

由于常规加工方法已经无法实现合格率与生产率,通过向他人请教和查阅媒体资料。在第三次试制中利用一种超精内径滚轧头实现其加工效果。

超精内径滚轧头介绍:精密加工内孔工具——超精内径滚轧头,利用无切削原理加工,工件经过一次滚压使金属表面凸锋部分产生塑性变型添补到凹部分,从而使零件表面光滑达到镜面般光洁度,尺寸精度得到可靠保证,耐磨性,耐腐蚀性,耐疲劳性明显提高,并能稳定提高产品质量和工作效率,其适用于硬度40HRC以下工件孔的精加工。内孔粗加工后,用超精内径滚轧头一次精轧,就可以使内孔的表面粗糙度值从Ra6.3左右降低到RaO.2~RaO.05。加工后的表面硬度可提高40HV,增加了耐磨性。该工具有机械微调装置(每格刻度值为0.002 5 mm),每支调整孔径范围为O.5 mm,偏差控制准确(O.005 mm以内),批量生产内径尺寸一致。通、盲孔都可以加工,加工范围广(φ5 mm-φ350 mm)工作效率高(例如:¢200 mm×300 mm孔,1.5 min内就可以加工完。加工¢30 mmx40 mm的孔,10 s内就可以完成)操作简单,寿命长,维修费用低,可以在车、镗、钻、铣、组合机床、加工中心等机床上使用。在一定范围内,用超精内径滚轧头可以取代并优于磨、珩磨、研磨、精铰、精车、和精镗等工艺。

实际加工如图6所示,在刀架上装上滚轧头,用带有莫氏锥度的孔与其配合。先用内车刀进行半精加工,温度控制在恒温19°,使¢40正0.005 mm的轴承孔留有0.04 mm的余量(一般余量值取0.02~0.04 mm)为了获得合理的滚压含量,根据轴承座的尺寸精度(材料硬度)在批量加工前试加工,这里通过试制取最大余量0.04 mm,滚轧时为了保证滚轧头的寿命将切削液换成轧制液(轧制液是有精制矿物油与表面活性剂、抗磨剂、油性剂、抗氧化剂和防锈防腐剂等添加剂混合成。使用时将轧制液添加入工业脱盐水中配置成乳化液,在轧制过程中起到冷却、润滑和清洗作用。可以减少轧制力、提高表面光洁度)。采用该试制,取得了很好的效果,表面粗超度达到了镜面效果且产品的一致性高效率也得到提高。

5结语

通过长时间的生产加工,该设备具有较高的合格率,表明此工艺正确。此工艺的成功应用证明其具有一定是使用及推广价值,可为类似工程应用提供参考。

参考文献

[1] 陈艳.数控加工技术[M].北京:电子工业出版社,2014.

[2] 成大先.机械设计手册[M].北京:化学工业出版社,2016.

[3] 马恒,孙素荣.公差与技术测量[M].北京:北京机械工业出版社,2018.

收稿日期:2020-02-03

作者简介:刘锦杭(1983—),男,广东汕尾人,本科,讲师,研究方向:机电一体化技术。