三鑫金铜矿深井复杂通风系统方案优化改造实践

2020-09-10胡勇王维刘丰杨乐尤祎王有奇

胡勇 王维 刘丰 杨乐 尤祎 王有奇

摘要:三鑫金铜矿原采用多级机站通风,随着生产中段下延及增多,存在矿井总风量不足、风机运行效率低、部分中段风流反风及通风困难等问题。通过对总需风量进行校核,有针对性地提出了3种通风系统优化方案,利用Ventsim三维动态仿真模拟软件解算和定量定性分析比较,选择了前期井下集中+后期多级机站接力的通风系统方案。按照优选方案组织改造实施后,经过通风测定,总风量、进回风风速都达到了设计要求,有效风量率达81.33 %,主扇运行效率达85 %以上,处于高效率区运行,通风效果明显改善。

关键词:深部开采;通风系统;多级机站;井下集中;Ventsim三维动态仿真模拟软件

中图分类号:TD724文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2020)04-0025-09doi:10.11792/hj20200406

引 言

随着地下矿山开采不断向深部延深,井下通风问题成为制约矿山企业发展的主要问题之一。为解决通风困难,技术人员对不同礦山通风系统进行了优化设计,彭庚等[1]针对多面临风系统不能满足生产需求的问题,根据地质条件、深部开采等条件,改进老矿山的通风系统,满足矿山扩能需求;龚开福等[2]基于无轨设备需风量,利用Ventsim三维动态仿真模拟软件构建矿山井下通风网络图,动态调节风机参数与位置及风门开合程度,达到良好的通风优化效果;陈小竹等[3]通过通风模拟软件,对井下工作点进行了通风模拟与通风网络解算;王海宁等[4]利用节点风压法,对矿井通风网络进行迭代解算,模拟井下风流状态,优化通风系统;赖明照等[5]利用仿真模拟软件对多级机站通风方式模拟研究,提高了多级机站通风方式效率和稳定性;冯福康等[6]针对矿山作业点分散、回风系统不完善等问题,采用Ventsim三维动态仿真模拟软件进行矿山通风三维模拟,提出了与矿山相适应的通风系统优化方案。

湖北三鑫金铜股份有限公司(下称“三鑫金铜矿”)位于湖北省大冶市城西4.2 km处,是一家年生产能力99万t,年产金1.4 t、铜1.3万t的黄金采选企业。矿区气候属于典型的大陆性季风气候,冬冷夏热,四季分明,年平均气温17.0 ℃,极端最高气温40.3 ℃,极端最低气温-11.3 ℃,相对湿度78 %。三鑫金铜矿是采用多级机站通风技术较早的矿山之一,矿山开发近三十年,一直沿用该技术。随着矿山深部多个中段逐步投入生产,同时浅部原有老系统闭坑迟缓,井巷错综复杂,全系统生产中段多,原有的矿井通风系统对于矿山生产变化适应范围有限,导致矿井通风风阻增大、井下通风量减小、风机运行效率低。另外,老旧矿井的生产系统向深部延深,矿井通风系统的漏风点增多,现场矿井通风管理困难,造成井下漏风严重、井下总风量不足、采场通风条件差、工人作业环境较差。因此,优化现有通风系统,解决三鑫金铜矿井下生产中段风量不足、风流反向、漏风等问题,是目前的当务之急。

对于不同的地质条件、矿山规模,通风参数设计差异巨大,针对三鑫金铜矿漏风严重、井下总风量不足、采场通风条件差等问题,根据矿山实际情况,提出3种通风系统优化方案,采用Ventsim三维动态仿真模拟软件对矿山通风的风量、风速、负压等参数进行模拟解算,确定采用前期井下集中+后期多级机站接力的通风系统方案。经过现场工业应用,取得了较好的效果。

1 通风系统现状

1.1 开拓系统

三鑫金铜矿包括鸡冠咀和桃花嘴2大矿区,生产规模3 000 t/d,采用竖井开拓方式,目前设有2条主井,1条副井,2条风井,1条充填井。中段高度50 m,中段采用上下盘沿脉+穿脉的环形布置方式,采用辅助斜坡道连接上下作业中段。以-520 m中段为界分为上、下采区,-520 m中段以上为上采区,-570 m至-970 m中段为下采区。老主井负责上采区的矿(废)石提升;新主井负责下采区的矿(废)石提升。副井担负全矿人员、材料和设备的提升任务。

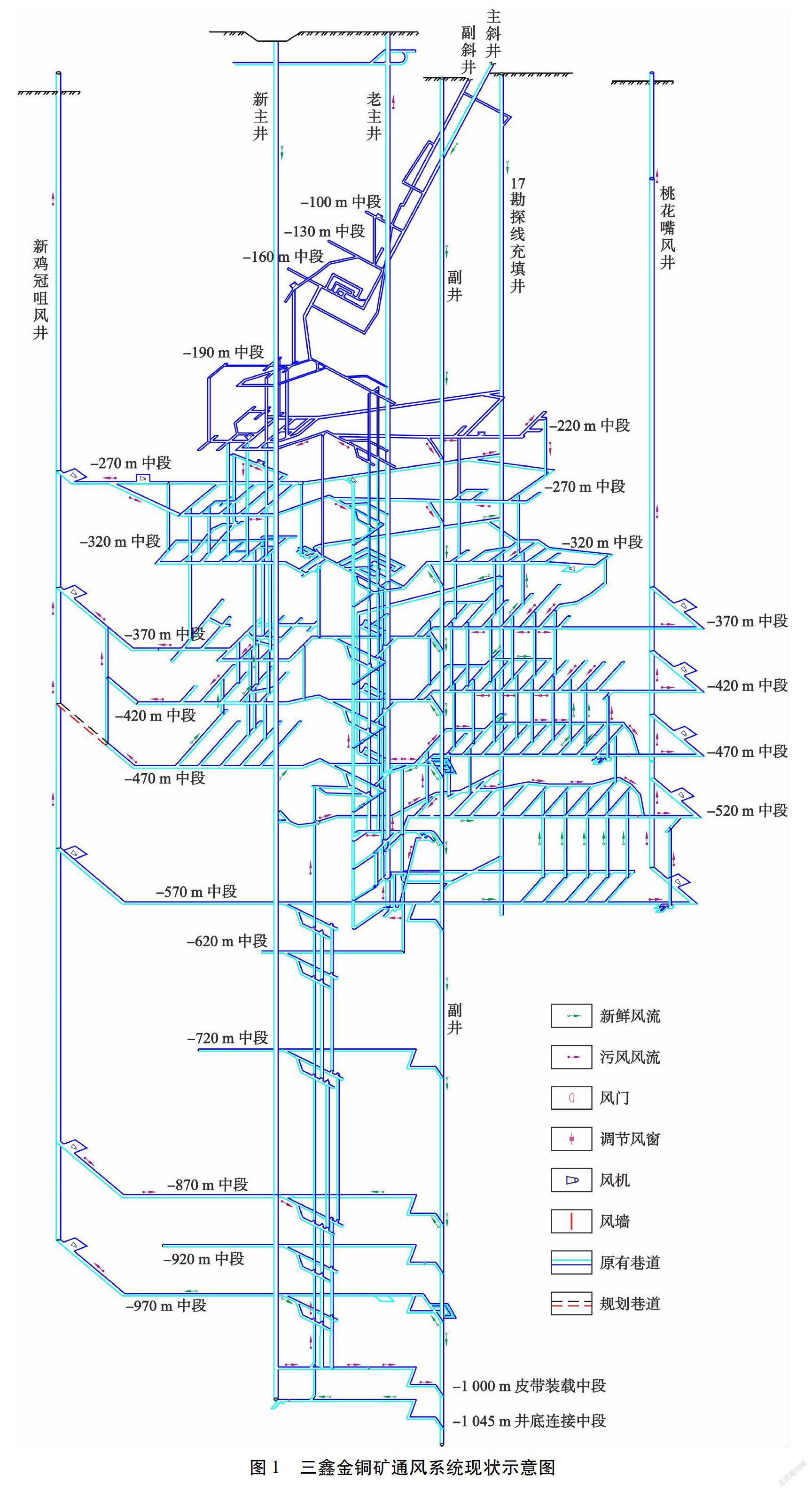

1.2 通风方式及系统

三鑫金铜矿采用副井(净直径5.0 m)进风,两翼的新鸡冠咀风井(又称“30勘探线回风井”,净直径4.0 m)和桃花嘴风井(又称“7勘探线回风井”,净直径3.5 m)回风,形成中央进风两翼回风的中央对角式通风系统。

设计采用“多风机多级机站”抽出式通风方式,风机安装在井下各中段回风石门处。新鲜风流经过副井进入坑内后,通过石门分别进入鸡冠咀和桃花嘴2个矿区,经下盘运输平巷送至各回采、掘进工作面;污风各自汇聚到上水平中段回风充填平巷和回风石门,然后通过多级机站风机排至30勘探线回风井和7勘探线回风井后排出地表。实际的通风系统见图1。

1.3 通风系统存在的问题

1)总风量不足。目前井下生产中段10个,共有回采工作面25个,掘进工作面54个,备采工作面12个,独立回风硐室9个。生产中段多,需风点多且散,多数中段风速合格率不达标。

2)装机数量多,功率大。现通风系统机站安装22台风机,装机容量1 111 kW。根据风机运行工况检测结果,机站风机运行效率低、能耗高。

3)部分中段副井车场风流反向。-220 m、-270 m、-720 m、-1 000 m中段副井车场均存在风流反向,严重影响新鲜风质量,从而导致作业点劳动环境不佳。

4)系统漏风比较严重,局部中段和区域通风困难。

2 通风系统优化

2.1 优化思路

鉴于生产中段存在风量不足问题,需首先对现有系统总需风量进行校核。由于现有通风系统装机数量多,功率大,机站风机运行效率低,部分中段风流方向紊乱,故需在核定的系统总需风量基础上,重新制定通风方案,分配系统风量,进一步优化通风网络,优化风机选型,以降低通风能耗。

软件方面主要采用Ventsim三维动态仿真模拟软件高级版。该软件为矿井通风领域国际公认的行业标准软件,可在三维开拓系统平台上,实现矿井通风的整套風流模拟、热模拟、污染物模拟及通风经济性分析的功能。

2.2 矿井总需风量计算

根据井下采掘工作面具体分布情况,按照同时回采工作面、掘进工作面、等需风点的个数,根据排尘风量、排尘风速、排炮烟、排柴油设备废气需风量予以核算,取值大者参与总需风量计算,并考虑内、外部漏风等因素来核算矿井总需风量。

1)矿井总需风量。其计算公式为:

Q=K1K2(∑Qh+∑Qj+∑Qd+∑Qt)(1)式中:Q为矿井总需风量(m3/s);K1为外部漏风系数;K2为内部漏风系数;Qh为回采工作面需风量(m3/s);Qj为掘进工作面需风量(m3/s);Qd为硐室及装卸矿点需风量(m3/s);Qt为备用工作面需风量(m3/s)。

因矿井通地表的井巷较少,采空区采用尾砂和新型尾砂胶结材料充填,矿井漏风比较容易控制,所以内、外部漏风系数分别取1.10,1.15。经计算:Q=244.89 m3/s。因此,矿井总需风量为244.89 m3/s。

2)降温需风量。三鑫金铜矿为深井矿山,实测风温数据显示,-870 m及以下的中段风流温度均达到28 ℃~31 ℃。故除考虑正常条件通风外,同时也需考虑地温影响。为降温而增加的风量可按照式(2)估算:

ΔQi=Qsti-tc[]tc(2)

式中:ΔQi为工作面所需增加风量(m3/s);Qs为工作面实际风量(m3/s);ti为工作面末端风流温度(℃);tc为工作面允许的最高气温,取28 ℃。

考虑现阶段及困难时期深部生产中段不同,分别对现阶段、困难时期各中段分配正常需风量,在此基础上计算2个时期的深部中段降温需风量分别为5.19 m3/s、17.69 m3/s。

2.3 矿井总需风量校核

1)按万吨耗风量校核矿井总需风量。三鑫金铜矿年生产能力平均约99万t,可得现阶段矿井万吨耗风量为2.53 m3/s,困难时期矿井万吨耗风量为2.65 m3/s。满足大型矿井万吨耗风量1.2~3.5 m3/s的要求。

2)按井下最大班作业人数校核矿井总需风量。根据规定,按照井下同时工作的最多人数计算矿井总需风量时,供给新鲜风量不得少于4 m3/(min·人),现井下同时工作最多为640人,计算得通风系统矿井总需风量为42.67 m3/s,远小于250.08 m3/s及262.58 m3/s。因此,计算的矿井总需风量符合安全规程要求。

综上,核定的通风系统现阶段总需风量为250.08 m3/s,困难时期系统总需风量为262.58 m3/s。

2.4 优化方案选择

根据矿山现有系统生产规模大、生产中段多、通风线路复杂、风流难以控制等特点,同时考虑对鸡冠咀矿区和桃花嘴矿区的通风阻力平衡,按照现阶段(又称“前期”,即按照现有生产布局)和后期(指井下生产转移到深部中段,主要作业区域延深到-570 m中段以下相关中段)进行对比,共提出3种矿井通风系统优化方案:方案Ⅰ,井下多风机多级机站通风系统;方案Ⅱ,全井下集中通风系统;方案Ⅲ,前期井下集中+后期多级机站接力通风系统。

2.4.1 方案Ⅰ

1)风量分配及网络解算。该方案仍采用现有多风机多级机站通风方式,在井下各中段回风石门处设置机站,地表不设置风机。现阶段井下多风机多级机站通风系统方案见图2。

现阶段仍考虑利用-160 m水平18勘探线风机作为Ⅰ级机站向一采区压风。鸡冠咀矿区Ⅱ级机站分别设置在-270 m、-370 m、-470 m、-570 m、-870 m、-920 m、-970 m中段30勘探线回风石门处。桃花嘴矿区Ⅱ级机站分别设置在-370 m、-420 m、-470 m、-520 m、-570 m中段7勘探线回风石门处。根据采掘工作面分布情况及各中段产能贡献,对鸡冠咀矿区和桃花嘴矿区各中段需风量进行分配,现阶段2个矿区各级机站风量分配见表1。经解算,现阶段各回风石门、-270 m溜井回风巷处装机风量及负压见表2。同时,对后期井下通风情况进行调整,后期多级机站布置见图3。

2)自然风压计算。矿井自然风压作为矿井通风动力的重要组成部分,既可以促进主要风机的机械通风,也会在一定条件下阻碍机械通风,甚至会使得矿井风流反向。因此,了解和掌握自然风压的作用规律,对通风系统优化具有重要意义。

根据自然风压经验公式计算得:夏季自然风压pzs=-63.46 Pa,冬季自然风压pzw =68.62 Pa。夏季自然风压为阻力,冬季为动力。因此,计算阻力时自然风压应按63.46 Pa考虑。

2.4.2 方案Ⅱ

1)风量分配及网络解算。该方案在-270 m中段30勘探线回风石门和-370 m中段7勘探线回风石门处向下新掘倒段风井与下部相邻中段回风石门贯通。在30勘探线回风井-270~-370 m井筒段和7勘探线回风井-370~-420 m井筒段设置盖板封闭。主扇安装在-270 m中段30勘探线回风井与倒段风井间新掘风机硐室和-370 m中段7勘探线回风井与倒段风井间新掘风机硐室内。现阶段及困难时期均通过在中段回风石门处设置风门或调节风窗辅助分风,实现风量调配。调配后各中段分风效果同方案Ⅰ。通风系统见图4。现阶段及困难时期2个装机点风量及负压分别见表3、表4。

2)自然风压计算。自然风压计算同方案Ⅰ,计算阻力时自然风压取63.46 Pa。

3)主扇风机选型。根据集中通风风机选型要求,风机选型需按照困难时期风量、负压选型。根据表3、表4中风量、负压数据,对方案Ⅱ风机选型进行计算,结果见表5,风机型号及参数见表6。

2.4.3 方案Ⅲ

1)风量分配及网络解算。该方案主要考虑到解决前期方案Ⅰ存在多级机站装机点多,以及方案Ⅱ中前期装机功率大、效率低的问题,结合方案Ⅰ和方案Ⅱ的优点。

前期在-270 m中段30勘探线和-370 m中段7勘探线回风石门处向下新掘倒段风井与下部相邻中段回风石门贯通。在30勘探线回风井-270 ~-370 m井筒段和7勘探线回风井-370~-420 m井筒段设置盖板封闭。主扇安装在-270 m中段30勘探线回风井与倒段风井间新掘风机硐室和-370 m中段7勘探线回风井与倒段风井间新掘风机硐室内。现阶段在中段回风石门处设置风门或调节风窗辅助分风,实现风量调配,满足现阶段生产通风需求。根据采掘工作面分布情况及各中段产能贡献,对鸡冠咀矿区和桃花嘴矿区各中段需风量进行分配。经解算,现阶段各装机点风量及负压见表7。根据表7中风量、负压数据,结合自然风压,对方案Ⅲ现阶段风机选型进行计算,结果见表8,现阶段风机型号及参数见表9。

困难时期则设置二级机站接力。前期在-270 m中段30勘探线回风石门处、-370 m中段7勘探线回风石门处设置的较小功率主扇保持不变,作为Ⅱ级机站接力。深部Ⅰ级机站分别设置在鸡冠咀矿区-570 m、-770 m、-820 m、-870 m、-920 m中段30勘探线回风石门处,以及桃花嘴矿区-670 m、-720 m、-770 m中段7勘探线回风石门处。风量分配、风机选型同方案Ⅰ困难时期。

2.4.4 优化方案技术经济比较

综合考虑现阶段及困难时期通风系统,3个优化方案技术经济比较见表10。由表10可知:方案Ⅰ可比总投资最大、工期最长,风机台数多、管理困难。方案Ⅲ总投资虽高于方案Ⅱ,但前期在井下采用主扇集中通风,满足前期通风要求;节省前期工程及风机设备投资,无需征地,方便通风管理,后期继续利用前期主扇作为Ⅱ级机站接力;可比年经营费及费用现值最低。故最终推荐采用方案Ⅲ,即前期井下集中+后期多级机站接力通风系统方案。

3 通风系统优化改造及应用

3.1 改造工程

依據通过评审的通风系统优化方案进行施工图设计。现阶段通风系统改造工程包括回风斜坡道、风机硐室、风机变电硐室、中段通风构筑物布置、回风井筒封闭、风门和调节风门等。

1)新掘回风斜坡道。分别在-270 m中段30勘探线回风石门处、-370 m中段7勘探线回风石门处向下新掘回风斜坡道,分别与30勘探线回风井、7勘探线回风井贯通。

2)封闭井筒。分别在30勘探线回风井-270 m中段马头门底板平齐的井筒内、7勘探线回风井-370 m中段马头门底板平齐的井筒内设置盖板封闭。鸡冠咀矿区-270 m中段下部回风流经30勘探线回风井→1号回风斜坡道→-270 m中段30勘探线风机硐室→30勘探线回风井→地表。桃花嘴矿区-370 m中段下部回风流经7勘探线回风井→2号回风斜坡道→-370 m中段7勘探线风机硐室→7勘探线回风井→地表。

3)新掘风机硐室、风机变电硐室及新增风机。①在-270 m中段30勘探线回风井与1号回风斜坡道间的回风石门段新掘-270 m中段30勘探线风机硐室、风机变电硐室,安装2台DK40-6-№22(2×185 kW)型主扇并联。②在-370 m中段7勘探线回风井与2号回风斜坡道间的回风石门段新掘-370 m中段7勘探线风机硐室、风机变电硐室,安装1台DK40-6-№22(2×185 kW)型主扇。③在-270 m中段溜井回风巷内布置1个风机硐室,安装1台K40-6-№14(30 kW)型辅扇。

4)风机控制。所装主、辅扇控制方式采用远程控制和就地控制,在设备就近控制箱或控制柜上设置选择开关,进行“远程”“就地”控制模式切换,并设置“检修”档位,便于设备检修。地面可远程手动启停风机。

5)风量调配。现阶段在中段回风石门处设置风门或调节风窗辅助分风,实现风量调配。

3.2 改造后通风系统测定效果评价

对三鑫金铜矿井下16个中段和地表7条进回风井的风量、负压、风温、风流密度、标高等参数进行了测定。

1)矿井总风量。矿井总风量为242.30 m3/s。通风系统优化设计的现阶段总需风量为250.08 m3/s。实测总风量与设计总需风量误差仅3.1 %,达到设计要求,满足生产要求。

2)进回风风速。实测各生产中段总进风石门风速均为0.80~2.10 m/s,总回风石门风速为9.40~9.83 m/s,其余各中段回风石门风速均为0.55~4.40 m/s,中段各巷道内风速多为0.30~2.80 m/s,中段各进回风巷道风速均满足规范要求,且与设计优化值基本吻合。

3)矿井有效风量率。实测矿井有效风量率达81.33 %,大于60 %,满足规范要求,且优化后矿井有效风量率大大提升。

4)风速合格率。测定矿井风速(风量)合格率为76.32 %,大于60 %,总体合格,满足规范要求。井下所测定的16个中段中,13个合格,3个不合格。各主要进回风井风速均合格,达到优化目的。

5)风机效率。现场测定的3台主扇风机效率均在85 %以上,远高于规范要求的70 %,主扇风机均在高效率区运行。

4 结 论

1)通过通风系统方案的优选评定及井下工程实践,三鑫金铜矿通风系统优化后井下通风有效风量率、风速合格率、风机效率等都有明显改善,特别是井下作业中段通风现状,达到了通风系统优化的预期。

2)现阶段采用井下集中抽出式通风方式,井下处于负压状态,有效解决了主中段反风及风流紊乱问题,总进风量和总回风量有根本性改善,但必须要严格控制漏风,特别是控制新主井及老主井进风量,以确保设计的副井和专用进风井的进风量。

3)井下集中抽出式通风系统,日常管理的重点在于风量的分配与调节,核心在于通风构筑物的管理。风量分配一要控制鸡冠咀矿区和桃花嘴矿区的风量分配;二要通过调节风窗增阻调节方式与井下通风风路的改造减阻方式,调节上下中段之间的风量分配;三要随着采掘作业面与作业中段的变化,及时调节通风网络,实施动态管理,定期做好通风检测工作。

总之,通风系统优化管理不是一劳永逸,需要实施动态管理,根据采掘作业面的变化,及时调节通风构筑物的设置位置,不断根据通风阻力及风量测定结果优化通风网络,以改善采掘供充支等作业地点的作业环境,确保通风效果。

[参 考 文 献]

[1] 彭庚,崔秀敬,徐勇,等.扩能生产后复杂老矿山通风系统优化改造研究[J].矿业研究与开发,2014,34(5):69-73.

[2] 龚开福,李夕兵,李国元,等.大型机械化金属矿山通风系统优化[J].金属矿山,2015(1):122-127.

[3] 陳小竹,赵龙,汪志国,等.江西金山金矿湾家坞矿区井下通风系统优化模拟研究[J].黄金,2019,40(10):34-38.

[4] 王海宁,彭斌,彭家兰,等.基于三维仿真的矿井通风系统及其优化研究[J].中国安全科学学报,2013,23(9):123-128.

[5] 赖明照,王海宁,刘成敏,等.基于矿井通风三维仿真系统的多级机站通风系统优化与应用[J].安全与环境学报,2016,16(5):125-128.

[6] 冯福康,赵天勇,唐学义,等.秦岭矿业公司杨砦峪分矿通风系统方案数值模拟优化研究[J].黄金,2020,41(1):34-40.

Abstract:The previously adopted multi-level station ventilation of Sanxin Gold-Copper Mine encounters insufficient overall shaft air flow,inefficient fan operation,backflow and bad ventilation in certain levels with downward extension and increasing numbers of operation levels.Based on checking of overall airflow demand,the study correspon-dingly put forward 3 ventilation system optimization plans.By quantitative and qualitative analysis and comparison and calculation with Ventsim 3D dynamic simulation software,the ventilation plan of underground centralization in earlier stage+multi-level station relay in late stage is selected.With the implementation of the optimized selection plan,the overall airflow and the air flow rate of inflow and outflow all meet the design requirement according to ventilation verification.The effective airflow rate reaches 81.33 %.The main fan operation efficiency reaches over 85 %,running in high efficiency range.The ventilation is notably improved.

Keywords:deep mining;ventilation system;multi-level station;underground centralization;Ventsim 3D dynamic simulation software