不锈钢冷堆工艺对SA-508Gr.3 Cl.1钢裂纹敏感性的影响分析

2020-09-10张亚斌罗英杨敏王小彬

张亚斌 罗英 杨敏 王小彬

摘要:为了分析不锈钢冷堆工艺对母材裂纹敏感性的影响,采用实际产品堆焊参数进行了堆焊试验,结合裂纹产生机理,分析了合金化学成分及热处理工艺对低合金钢裂纹敏感性的影响。研究表明,SA-508Gr.3 Cl.1钢在SA-508Gr.2 Cl.1钢的基础上,减少了硬化元素含量,严格控制氢含量,降低了再热裂纹和氢致裂纹的敏感性;堆焊前对母材进行预热,堆焊后进行后热处理或消除应力热处理,进一步抑制了母材氢致裂纹的产生。在不预热的情况下进行耐蚀层的堆焊,对低合金钢母材及热影响区的热影响较小。通过磁粉及液体渗透检验,过渡层与母材的交界处及熔合线下3 mm的范围内无显微裂纹等缺陷,不会增加低合金钢母材及热影响区层下裂纹的风险,减少了堆焊层在高温的停留时间,降低了产生硬脆相的可能,使堆焊层质量更加可靠。

关键词:不锈钢;冷堆工艺;裂纹敏感性;层下裂纹;反应堆压力容器

0 前言

反应堆压力容器是核动力装置的关键设备之一,是一回路系统压力边界的重要组成部分。反应堆压力容器内部为高温高压的反应堆冷却剂环境,容器本体所用的SA-508Gr.3 Cl.1低合金钢材料由于耐蚀性不足,无法在此环境下长期工作,为保证反应堆压力容器在反应堆冷却剂中长期安全运行,压力容器内壁应堆焊不锈钢过渡层和耐蚀层。对于在SA-508Gr.3 Cl.1钢上堆焊不锈钢工艺,国内外有冷堆和热堆两种工艺。不管是冷堆还是热堆,均要求过渡层焊接时对低合金钢进行预热,其主要区别在于过渡层堆焊结束后的耐蚀层堆焊时是否还需继续预热低合金钢母材。

对于不锈钢堆焊层的堆焊质量,原则上要求:(1)过渡层堆焊采用较大的热输入,不会对低合金钢母材产生不利影响。(2)堆焊层不能产生超出设计要求的未熔合、裂纹等缺陷。

堆焊过程中,较大的热输入容易使低合金钢热影响区产生层下裂纹和冷裂纹等缺陷,贯穿性裂纹容易造成低合金钢母材因接触冷却介质而产生腐蚀,影响压力容器运行的安全性和可靠性。因此,冷堆和热堆工艺在业内一直存在争议。在国外核电反应堆压力容器不锈钢堆焊大量采用热堆工艺的背景下,国内大部分核电工程压力容器的不锈钢堆焊采用冷堆工艺,其堆焊层及热影响区质量受到质疑。因此,有必要对低合金钢上不锈钢冷堆的熔敷金属和热影响区质量进行分析研究。

1 不锈钢堆焊工艺试验

1.1 试验材料

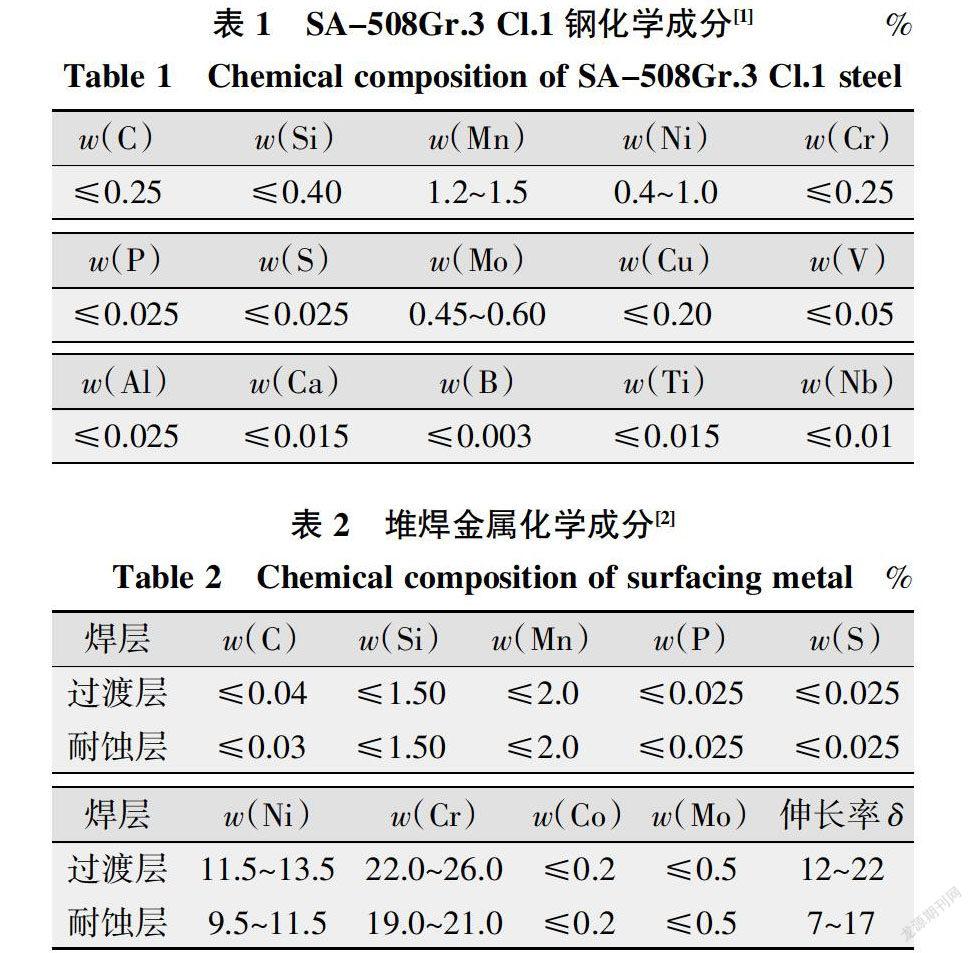

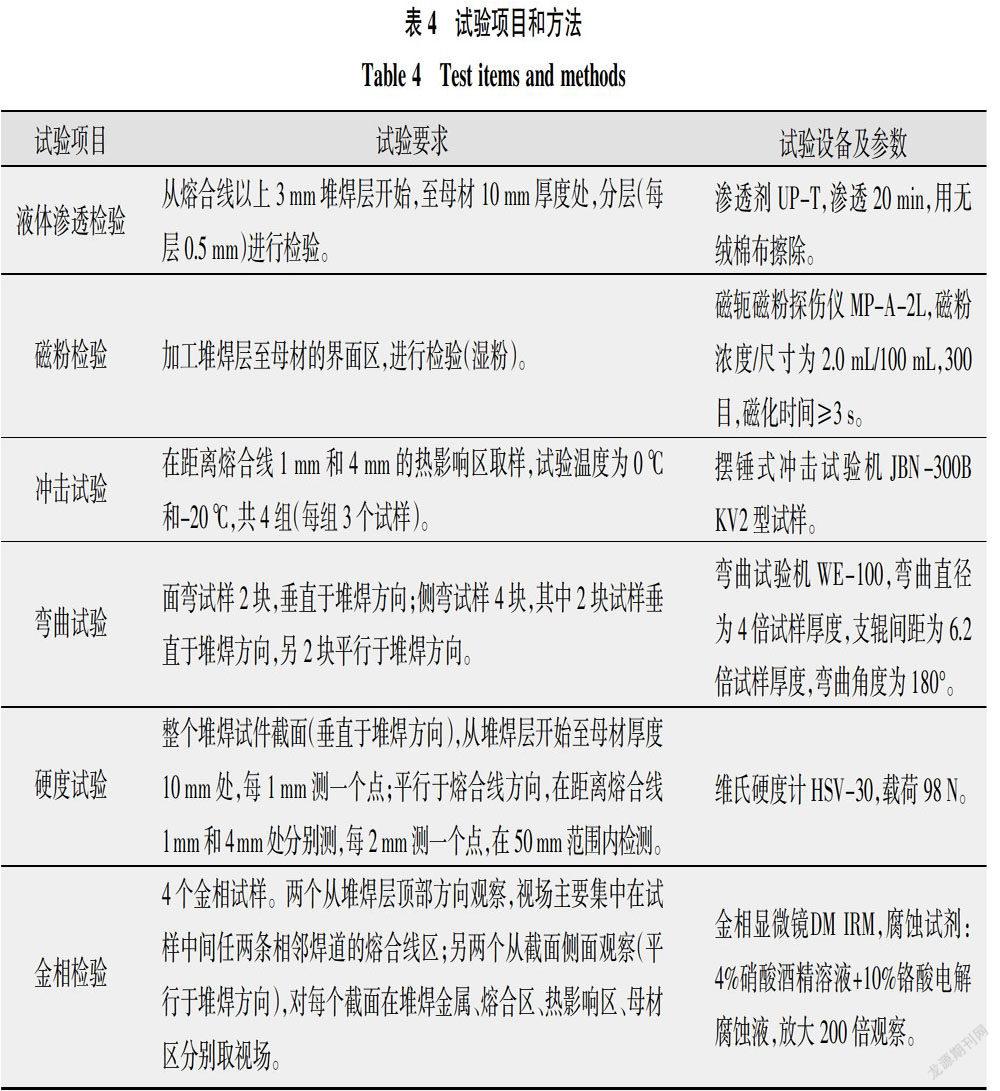

不锈钢堆焊用试板采用核电压力容器使用的SA-508Gr.3 Cl.1钢,化学成分如表1所示。

堆焊焊材为压力容器堆焊常用的50 mm宽的309L和308L焊带,化学成分如表2所示。

1.2 堆焊参数及工艺

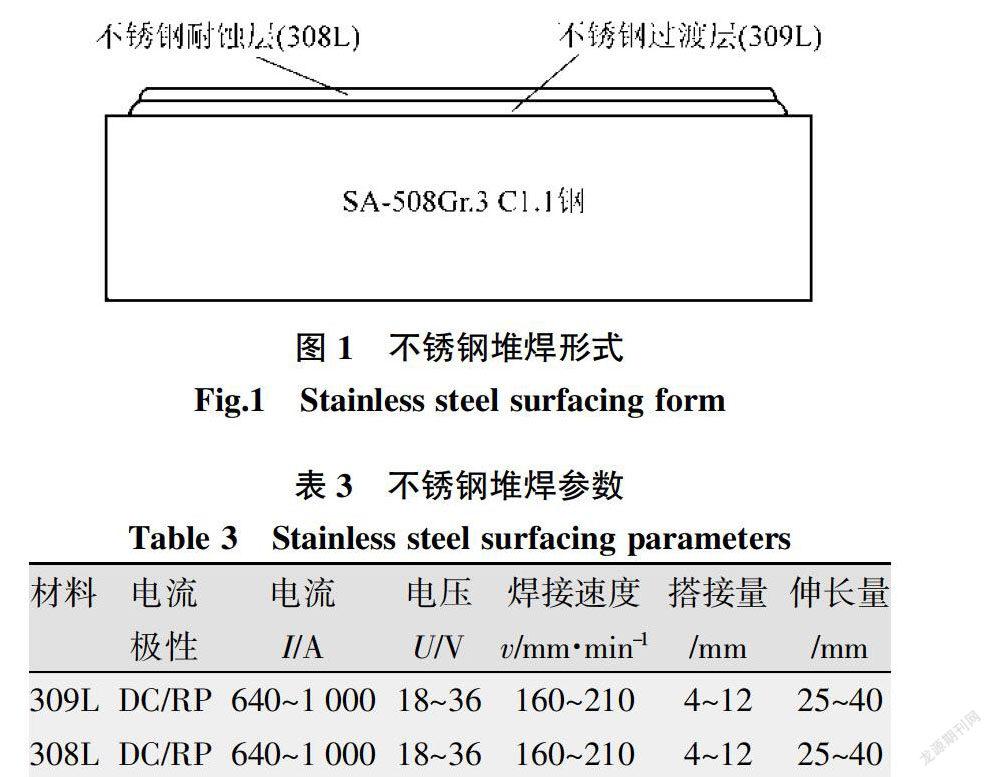

为考核较高热输入下堆焊层对低合金钢母材的影响,采用较大的焊接电流进行电渣堆焊,堆焊形式如图1所示,堆焊参数如表3所示。

不锈钢堆焊工艺如下:

(1)堆焊过渡层时应预热母材,预热温度≥150 ℃,道间温度≤250 ℃。

(2)过渡层焊后应立即进行后热处理或消除应力热处理。建议后热处理温度为250~400 ℃,时间4 h。消除应力热处理的温度为595~675 ℃,350 ℃以上的升、降温速率不应超过55 ℃/h。

(3)堆焊耐蚀不锈层时不要求预热。

1.3 堆焊试验项目

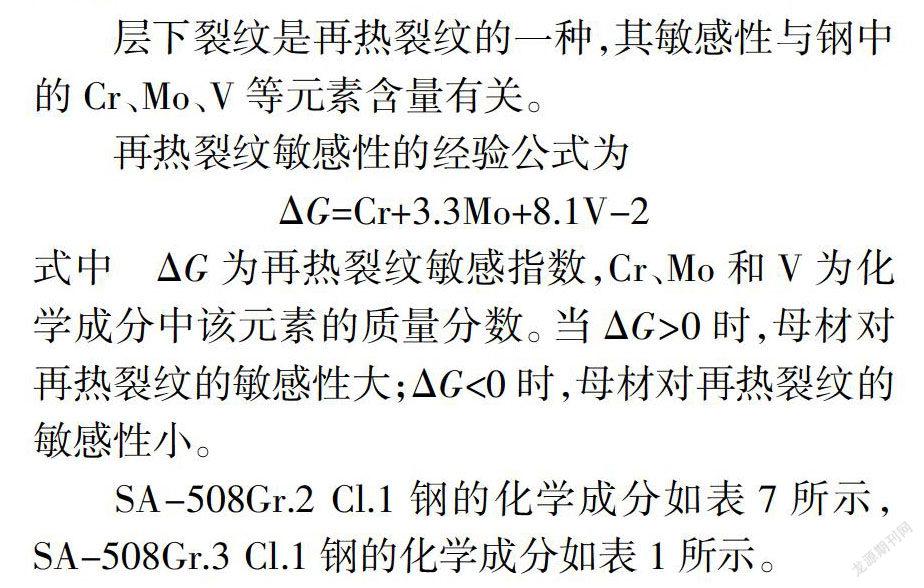

试验项目和试验方法如表4所示。

2 试验结果

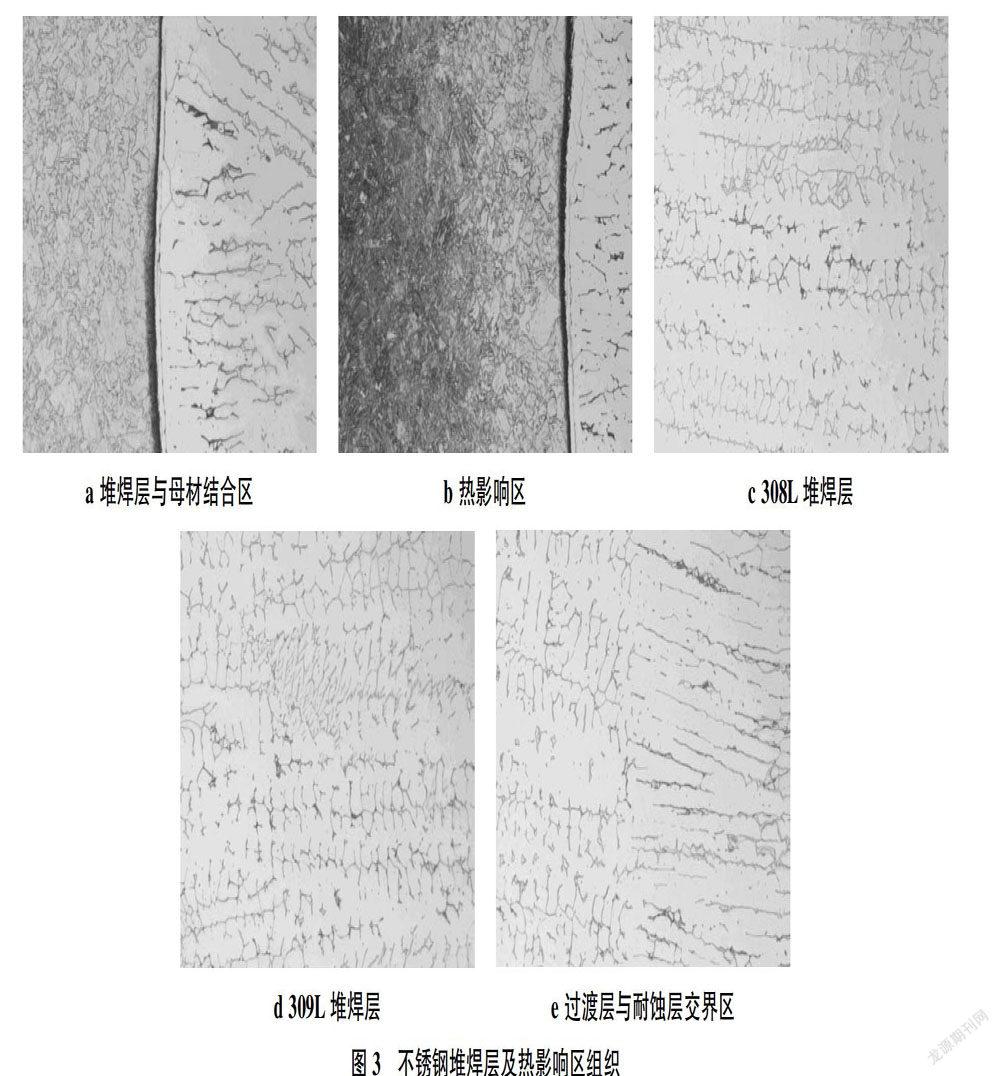

2.1 KV冲击试验结果

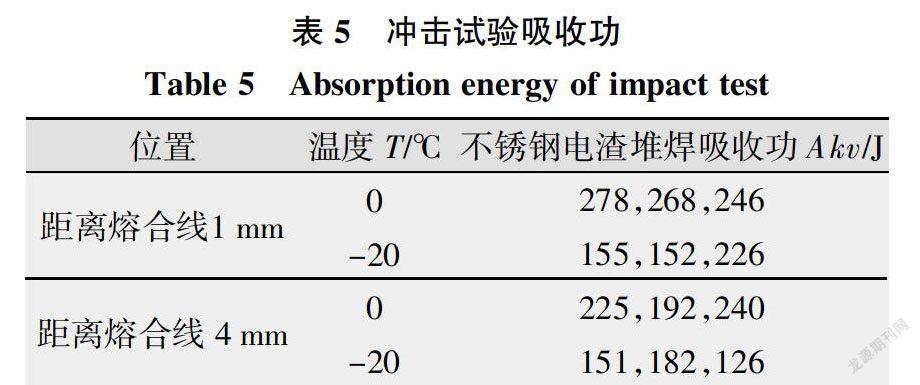

冲击试验结果如表5所示,不锈钢堆焊层热影响区具有较高的韧性,无硬脆相及裂纹产生。

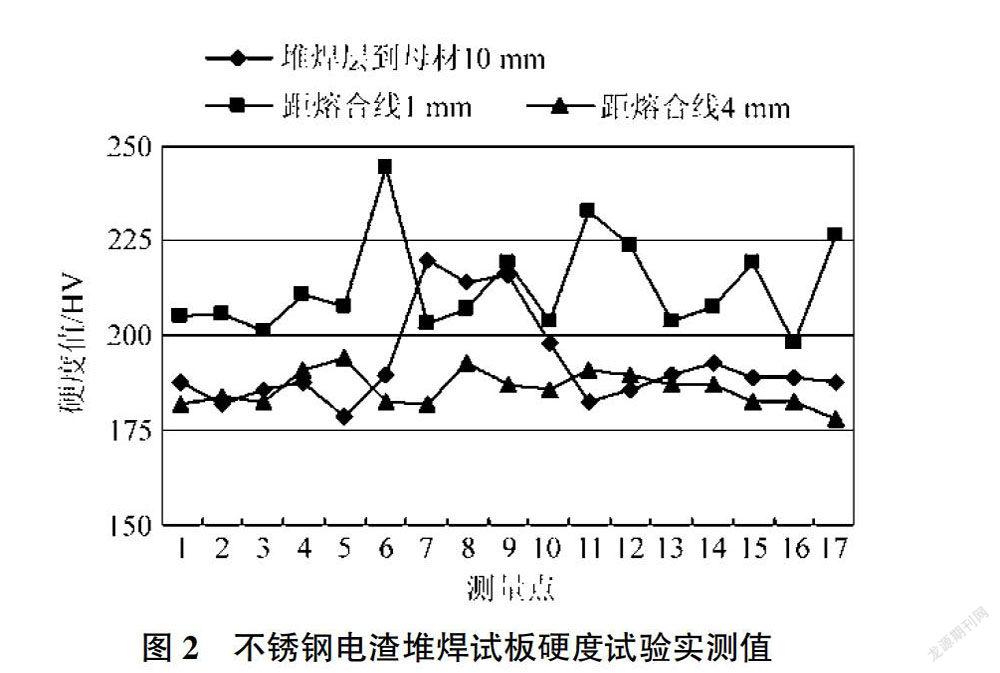

2.2 硬度试验结果

硬度实际测量曲线如图2所示,不锈钢堆焊层硬度与低合金钢母材相当,热影响区硬度相对较高,但在正常范围内,满足硬度小于等于320 HV的要求。

2.3 金相检验结果

金相检验表明,堆焊层金属组织为奥氏体+少量σ相+α相+少量碳化物,热影响区组织为贝氏体回火组织+少量铁素体,与母材组织一致。不锈钢堆焊层、熔合区及热影响区组织如图3所示,无任何异常组织、裂纹等焊接缺陷产生。

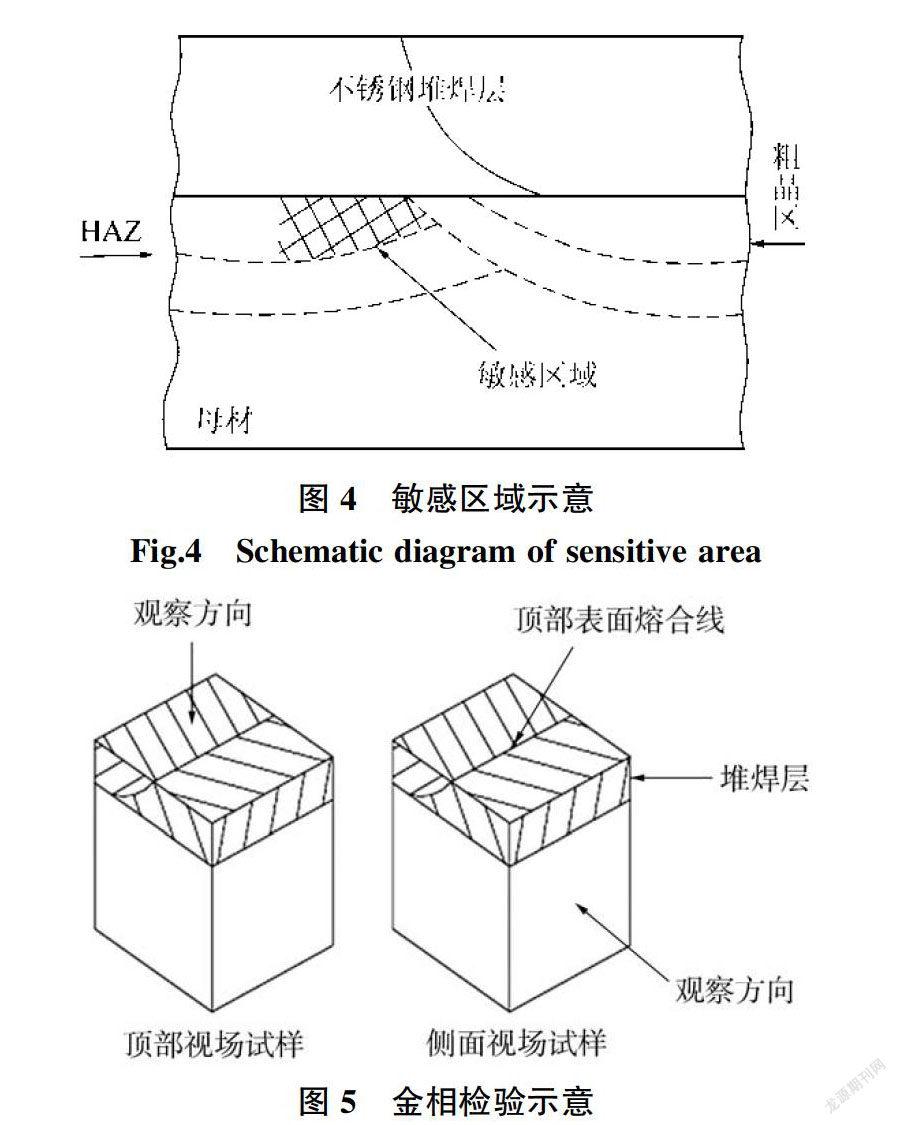

由于不锈钢焊带熔敷金属的搭接会对搭接处的低合金钢热影响区再次产生热影响,容易产生显微裂纹等缺陷,并以此为裂纹源造成压力边界的不完整。补充金相试验主要检验低合金钢热影响区的敏感区域。金相检验区域和观察方向如图4、图5所示。

不锈钢堆焊试板金相检验顶部视场试样2块,侧面视场试样2块,均无缺陷显示。

2.4 弯曲试验结果

堆焊层弯曲表面无任何裂纹缺陷,韧性良好。

2.5 无损检验结果

对堆焊层与母材交界面及堆焊层以下2 mm之间进行磁粉检验,结果表明:堆焊层与母材的界面区域无任何显示,热影响区无裂纹等缺陷的产生。

对不锈钢过渡层以及热影响区、母材进行多层液体渗透检验,无缺陷显示,表明不锈钢过渡层及母材热影响区在较高的热输入下无裂纹产生。

3 结果分析

3.1 焊材对裂纹敏感性的影响

堆焊用309L、308L系列焊材均从国外采购,该焊材生产商面向全球核电设备制造厂供货,且焊材经过国内外核电设备制造及在役工况的考验,焊接性及耐腐蚀性能良好。

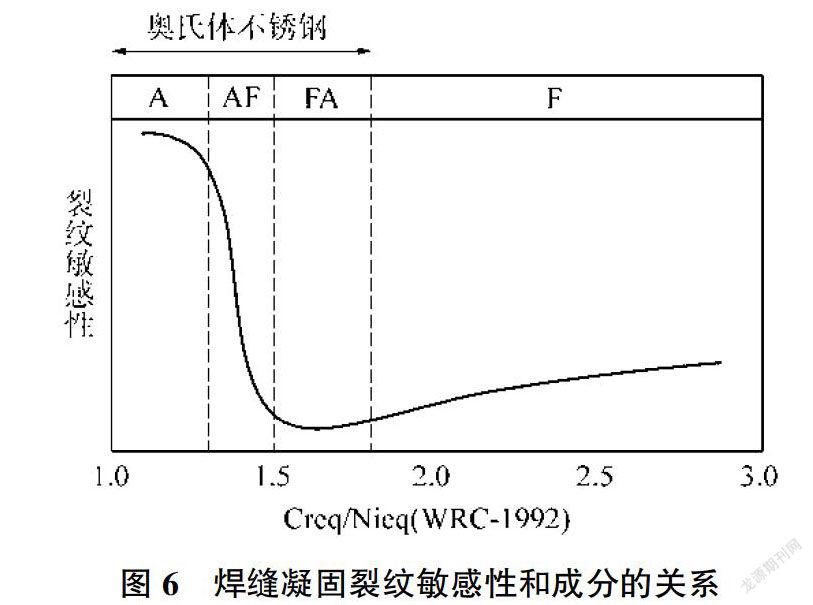

适当的化学成分配比可以有效地控制焊接凝固裂纹和液化裂纹[2]。堆焊层熔敷金属的化学成分即Creq/Nieq(WRC-1992当量式)比值关系到不锈钢凝固时析出的初始相,Cr/Ni比值高于1.5時,初始析出相为铁素体(F),比值越高,析出的铁素体越多。促使奥氏体作为初始析出相(A和AF模式)的合金成分范围使裂纹敏感性最高,从而促使F模式凝固,裂纹敏感性高于FA模式但低于A和AF模式,如图6所示。

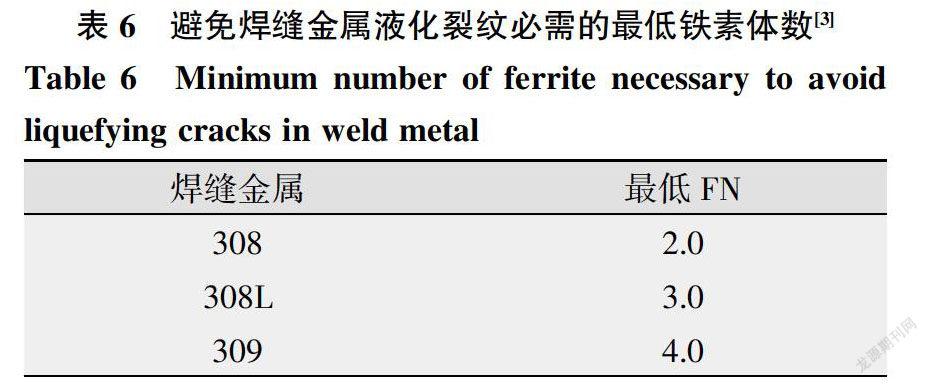

室温下焊缝金属的铁素体含量可以用来近似地判断其凝固模式。如果FN=0,则可以假定以A模式凝固;FN在0~3之间,则凝固模式可能是AF;FN在3~20之间,则凝固模式最可能是FA,在这个FN区间显示了最强的抗凝固裂纹能力。铁素体数与液化裂纹之间的关系如表6所示。

根据表2中的化学成分要求,堆焊层熔敷金属以FA模式凝固,初始析出铁素体,合适的铁素体含量具有较好的抗凝固裂纹和液化裂纹能力。

3.2 堆焊对低合金钢基体的影响

反应堆压力容器不锈钢堆焊时,对低合金钢母材产生热影响,引起晶粒的粗大,后续堆焊层的搭接对处于搭接处的低合金钢热影响区再次产生热影响,形成热影响区中的敏感区域(见图4)。堆焊诱发的裂纹,如层下裂纹和氢致裂纹等缺陷影响了压力边界的完整性。

堆焊层下裂纹常出现在堆焊层焊道与焊道重叠部位下面的母材热影响区的粗晶区,属于再热裂纹。在进行第一道堆焊时,母材金属被加热到1 200 ℃,而在堆焊第二道时,该区域受到600~700 ℃热循环作用,再经消除应力热处理时,重叠部位在两种热循环作用下产生层下裂纹,沿堆焊方向不连续产生[4]。层下裂纹一般不容易发现,只有去掉堆焊层,通过磁粉检验或液体渗透检验才能发现。层下裂纹除与钢种成分有关外,还与热影响区大小、组织及其机械性能和残余应力有关。

3.3 低合金钢基体材料的抗裂性能

20世纪70年代中期,反应堆压力容器基体材料为SA-508Gr.2 Cl.1钢,检修期间不锈钢堆焊层的热影响区普遍发现存在层下裂纹。美国RG导则1.43(2011版)规定,在低合金钢部件不锈钢堆焊层的层下裂纹(即热裂纹)只见于粗晶粒的SA-508Gr.2 Cl.1钢1类锻件和板材中,以及高熔敷速率的焊接工艺(如带宽大于60 mm的带极堆焊和多焊丝埋弧焊)造成的晶粒粗大的焊缝金属中,再热裂纹出现在高热输入堆焊工艺的相邻焊道热影响区。为了增强基体材料的抗层下裂纹性能,于是研制出抗层下裂纹性能良好的SA-508Gr.3 Cl.1钢,且在核电反应堆压力容器的设计及制造中得到广泛应用。

层下裂纹是再热裂纹的一种,其敏感性与钢中的Cr、Mo、V等元素含量有关。

式中 ΔG为再热裂纹敏感指数,Cr、Mo和V为化学成分中该元素的质量分数。当ΔG>0时,母材对再热裂纹的敏感性大;ΔG<0时,母材对再热裂纹的敏感性小。

SA-508Gr.2 Cl.1钢的化学成分如表7所示,SA-508Gr.3 Cl.1钢的化学成分如表1所示。

SA-508Gr.3 Cl.1钢在SA-508Gr.2 Cl.1钢的基础上,减少硬化元素C、Cr、Mo的含量,减小了母材对再热裂纹的敏感性,降低了再热裂纹的产生倾向。堆焊试板试验时的金相检验显示热影响区无异常组织及裂纹的出现,无硬脆相;分层PT及堆焊层下母材的MT检验均未发现裂纹的产生,这表明具有良好抗再热裂纹敏感性的508-III钢在冷堆耐蚀层的工艺下产生层下裂纹的风险很小。

3.4 冷堆工艺对氢致裂纹的影响分析

氢致裂纹属于冷裂纹[6],在堆焊后母材冷却至200 ℃左右,一般在母材的热影响区内产生,氢致裂纹主要与堆焊层焊缝及母材中的氢含量有关,焊缝金属中的氢来不及逸出而保留在焊缝中,聚集而致裂。

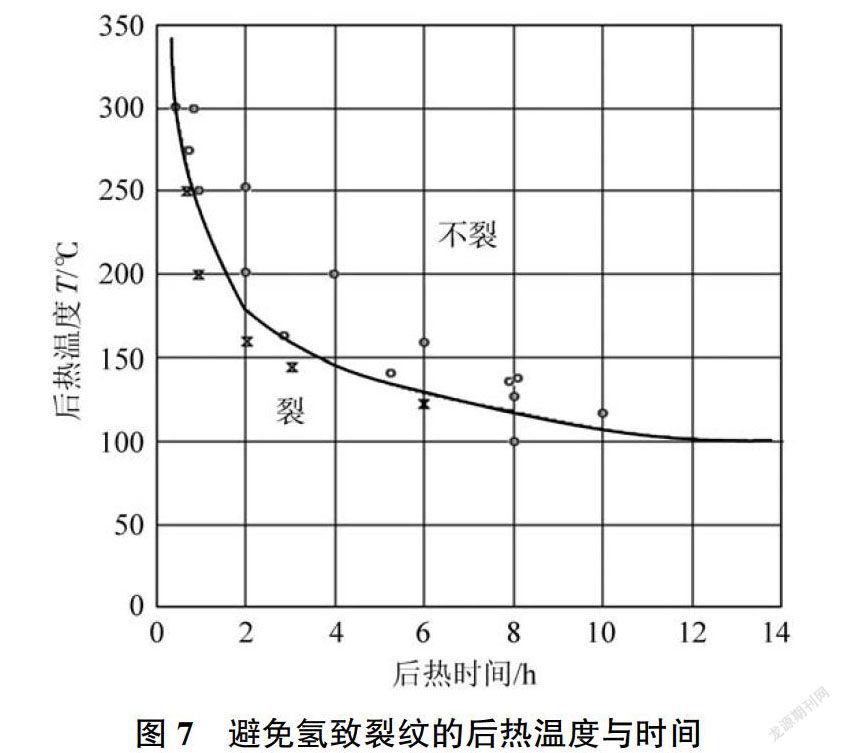

现代工业水平可以将低合金钢锻件中的氢含量控制在非常低的水平,基本保证在0.8 mg/kg以下,且SA-508Gr.3 Cl.1钢对氢致裂纹敏感性较低,产生氢致裂纹的风险很小;其次,在堆焊过渡层时,焊前对母材进行预热处理,焊后进行了后热或消应热处理,对母材中的氢进一步消除,也就进一步降低了堆焊耐蚀层时产生氢致裂纹的风险。SA-508Gr.3 Cl.1钢后热温度与时间对氢致裂纹的影响如图7所示,低合金钢经受200~400 ℃、至少2 h的后热处理,可以大大降低母材产生氢致裂纹的倾向。此外,过渡层的厚度一般超过3 mm,而耐蚀层堆焊时产生的热影响区(粗晶区)一般在2 mm左右,此时的热影响则位于过渡层熔敷金属,对低合金钢热影响区中敏感区域的热影响较小。因此,耐蚀层堆焊引起低合金钢母材产生氢致裂纹的风险很小。

3.5 对热影响区力学性能的影响分析

低合金钢母材与不锈钢线膨胀系数相差较大,焊前需对低合金钢母材进行预热,预热处理可以减小温度差应力,减少焊缝中的淬硬组织产生,防止焊缝中产生裂纹。

在过渡层表面堆焊耐蚀层时,预热处理会使热影响区在危险温度区停留时间增加,从而增大腐蚀和晶粒粗大倾向。脆性断裂应力和晶粒直径的关系为:

由上述公式可知,晶粒直径越大,脆性断裂应力越低,即低合金钢热影响区晶粒直径越大,其脆性越大,韧性越差,抗裂纹能力越弱。因此,耐蚀层堆焊时持续对母材进行加热,容易造成低合金钢热影响区在高温状态下停留时间过长,使熔敷金属与母材边界层晶粒粗大,存在降低韧性的风险。硬度试验结果表明,虽然热影响区的硬度比母材高,但其差异很小,再结合冲击试验结果,认为耐蚀层冷堆工艺下热影响区的机械性能良好。

3.6 冷堆工艺对不锈钢堆焊层质量的影响

奥氏体不锈钢焊缝金属在焊接过程中易形成FeCr相[7-8](σ相),σ相为富铬相,其硬而脆,当σ相体积含量较高时会降低韧度和延性。在全奥氏体的微观组织中σ相析出较慢,一般是长时间(几百到几千小时)在高温停留才会形成,但铁素体的存在会显著加速σ相形成,从而降低焊缝的韧性。

耐蚀层为奥氏体焊缝,铁素体含量较少,一般为5%~10%,σ相难以析出,性能较好,且耐蚀层金属凝固时首先析出铁素体,具有较高的抗裂纹性能。过渡层熔敷金属中的铁素体含量较高(12%~22%),焊接及热处理过程中容易导致σ脆化相加速析出,造成過渡层纯熔敷金属韧性较低,约为20 J,远低于耐蚀层熔敷金属的韧性值。因此,堆焊耐蚀层时采用冷堆工艺可以减少过渡层在高温的停留时间,减少脆化相σ相的产生或σ相在组织中连续的分布,减小焊缝韧性降低的风险。耐蚀层冷堆工艺有利于保证堆焊层质量。

在压力容器筒体内壁大面积堆焊不锈钢时,堆焊耐蚀层是否进行预热处理,对焊工的操作影响较小,空间大,容易操作;对于小管径内壁堆焊或特殊位置的堆焊时,焊工需要近距离或直接接触待堆焊位置,但由于焊接位置、焊接施工条件等限制,预热处理会严重影响焊工的操作,引起不必要的焊接缺陷,反而降低焊缝质量。此外,开展的堆焊工艺试验采用压力容器实际堆焊用最大的焊接电流和热输入,对低合金钢母材的热影响相对较大,但根据无损检验、金相及其他力学性能试验结果来看,热影响区的机械性能良好;若采用较小的焊接电流和热输入时,如不锈钢焊丝、焊条堆焊或补焊,对低合金钢母材的热影响相对较小,从而热影响区的机械性能也会相对较好。

4 结论

(1)在低合金钢母材抗裂纹敏感性提高以及氢含量有效控制的前提下,采用设计合理的焊接材料,耐蚀层冷堆工艺不会增加低合金钢母材及热影响区层下裂纹和氢致裂纹的风险,且能够保证熔敷金属的抗裂性能。

(2)不锈钢308L耐蚀层采用冷堆工艺进行堆焊,减少堆焊层在高温的停留时间,降低了引起焊縫韧性下降的风险,堆焊层质量可靠。

(3)耐蚀层采用冷堆工艺,特别有利于小管径内壁及特殊位置的施焊。

参考文献:

[1] ASME Boiler & Pressure Vessel Code. Part A SA-508/SA-508M Quenched and Tempered Vacuum-Treated Carbonand Alloy Steel Forgings for Pressure Vessels.

[2] RCC-M S2900 Data Sheets for Stainless Steel and NickelBase Alloy Filler Materials,2007.

[3] John C Lippold,Damian J Kotecki. Welding Metallurgy andWeldability of Stainless Steels[J]. China Machine Press,2005(2):136-183.

[4] 张文钺,焊接冶金学[M]. 北京:机械工业出版社,2002:241.

[5] 杨文斗. 反应堆材料学[M]. 北京:原子能出版社,2006:162 .

[6] Dhooge A,Dolby R E,Sebille J,et al. A Review of WorkReheat Cracking in Nuclear Reactor Pressure Vessel Steels [J]. Int. J. of Pressure Vessels &Piping,1978,6(5):329.

[7] Vitek J M,David S A. The solidification and aging beha-vior of Types 308 and 308CRE stainless steel welds[J].Welding Journal,1984,63(8):246-253.

[8] Vitek J M,David S A. The sigma phase transformation inaustenitic stainless steels[J]. Welding Journal,1986,65(4):106-111.