S90ME-C型船用柴油机三大件转运及合拢起吊工艺优化

2020-09-10刘胜波姜建明赵冬杨

刘胜波 姜建明 赵冬杨

摘要:本文介绍了S90ME-C型船用柴油机三大件转运及合拢起吊工艺优化方案的目的及背景,同时详细阐述了三大件转运及合拢起吊工艺优化,最后描述了方案的实施过程及改进。

关键词:S90ME-C;三大件;转运及合拢;工艺优化;

引言

由于船舶日趋大型化、巨型化与自动化以及对船舶主机的经济性、可靠性的要求日益提高,多缸超大型智能型柴油机S90ME-C的市场需求将日益增大。由图1可知,我司制造S90ME-C机型数量逐年增加。

随着公司产量的提升,目前试车台周期难以满足生产的需求,试车台周期必然需要压缩。

表1为S90ME-C试车台使用现状,如下:

从表1的数据可以看出,S90ME-C与常规主机试车台占用相比,仅装机阶段合拢阶段就多两天的时间,因此通过工艺的优化,降低S90ME-C机试车台位占用时间就显得很有必要。

一、工艺优化

S90ME-C三大件转运及合拢起吊工艺优化方向:

①由机座分段落座改为机座整体落座;

②由缸体分段合拢改进为缸体整体合拢。

相应的需重新计算整体机座、缸体重量、重心(图3),进而确定整机机座整段缸体的起吊方式;确定吊点的数量、布置;校核吊点的起吊能力;并确认车间起吊设备的起吊能力等。

图2为车间行车布置及吊钩中心最近距离,表2为车间平板车规格及外形尺寸,图3为S90ME-C各机型机座外形尺寸及重量重心,可知车间设备均满足S90ME-C各机型机座转运及起吊要求。

为叙述方便,整段机座落座方案以10S90MEC为例,整段缸体合拢方案以8S90MEC为例。

图4所示为10S90MEC整体机座落座方案:①空机座总重:283t;②加工车间机座转运采用两台200t行车联吊;③通过平板车运输到总装车间;④总装车间用350t行车单吊,⑤采用8个吊点,按中心对称布置,单个吊耳最大受力:36t,小于吊耳额定载荷:55t。

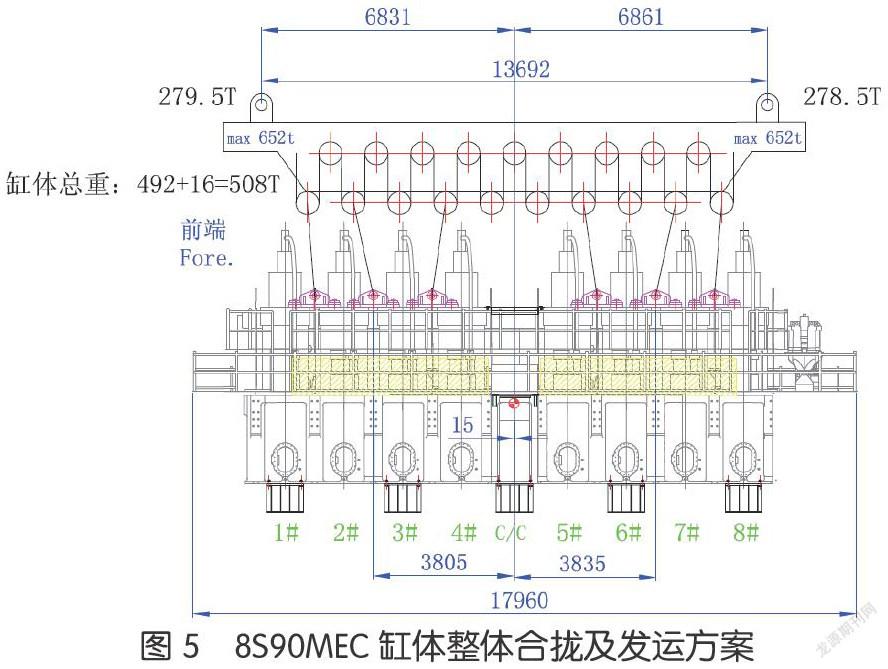

图5所示为8S90MEC缸体整体合拢及发运方案:

1、使用2台350t行车+650t横梁抬吊(或者740吨横梁);

②、中间体及4#、5#缸盖间加撑板,增加抗挤压和扭转的强度;③、采用12个吊点,相对重心对称布置;④、单个吊具最大受力48.5t,吊具额定载荷60t;⑤、发运方案船厂也已认可。

由于方案的调整与实施牵涉多个部门,因此组织相关部门做了方案评审,并安排了实施进度。

二、方案实施

经过前期技术准备及方案评审,首台机9S90MEC实施了整机座上台位。

落座后进行了相应检验:

①复测螺栓拧紧力矩满足图纸4600Nm/1500Nm要求;

②拼接处平面度满足≤0.05mm要求。

之后根据生产安排,8S90MEC进行了整段缸体合拢方案的实施:

①较普通的8点起吊不同,这次需采用12点起吊,但吊点载荷满足要求

②起吊时存在较大偏心,采用贯穿螺栓+配重的方式保证起吊水平

③缸体的中间体强度较弱,需采用撑板防止挤压受力

三、方案改进

机座整体起吊使用两侧顶撑吊耳,钢丝绳及卸扣安装时作业困难,较为费力,行车占用时间节省有限。

为减少现场作业困难,决定对方案进行优化改进,使用起吊工具装在贯穿螺栓孔,适用于所有S90ME-C机座起吊。

四、结束语

通过S90ME-C型船用柴油机三大件转运及合拢起吊工艺优化及实施,达到了预期的目标,缩短了试车台的占用周期,且气缸体预装的完整性以及拆机的完整性得到明显改善。

参考文献:

[1]钱耀南.船舶柴油机(M).大连:大连海事大学出版社, 2003.

[2]聶云超,任庆国. 船舶柴油机(M).大连:大连理工大学出版社.2004.

[3]黄政. 船舶柴油机装配调试工艺.哈尔滨: 哈尔滨工程大学出版社. 2006.