焊接参数对不等厚钛合金角接结构激光诱导电弧焊接成形的影响

2020-09-10吕晓辉徐信坤高健王红阳刘黎明

吕晓辉 徐信坤 高健 王红阳 刘黎明

摘要:采用低功率激光诱导TIG电弧焊接技术,对15 mm和6 mm厚TC4钛合金板的角接结构焊接工艺进行研究。分析了焊接参数对不等厚板角接结构焊缝成形、焊接接头典型组织特征和显微硬度分布的影响机理。试验结果表明:在激光功率485 W、TIG电弧电流240 A、预留间隙0.3 mm时可获得最佳成形焊接接头;激光与电弧的匹配增大了焊接参数选择范围,可增强面对特殊结构的焊接适应性。钛合金不等厚板角接结构焊后接头呈非对称状,两侧组织存在差异,薄板侧晶粒长大明显,出现柱状晶区,TC4双相钛合金焊后组织中出现的网篮组织能提升焊缝强度。

关键词:不等厚;角接结构;焊接适应性;TC4双相钛合金;网篮组织

中图分类号:TG457 文献标志码:A 文章编号:1001-2303(2020)07-0018-05

DOI:10.7512/j.issn.1001-2303.2020.07.03

0 前言

钛合金具有比强度高、耐腐蚀性好、焊接性好等优点,已被广泛应用于航空航天、船舶工业、生物医学等相关领域[1-2]。钛合金具有热导率小的特点,在焊接时熔池冷却速度较慢,熔池持续受电弧热源作用逐渐增大,当熔池自重大于底部熔池所受支持力阈值时,会造成失稳形成连续缺陷,所受吸附力和表面张力时会导致熔池塌陷。因此,钛合金焊接需要在保证熔透的基础上,尽可能减小熔池体积,应选用能量密度高且热输入小的焊接方法[3]。

王敏等人[4]针对薄壁钛合金T-型结构单面焊实现背面双侧成形的难题,提出了氩弧(TIG)、激光-TIG复合焊的新方法,通过工艺试验、数值模拟等方法研究了单面焊背面双侧成形特点和实现条件。王石川等人[5]采用TC4钛合金材料以含预制块的舵面四层板结构作为研究对象进行热压工艺与超塑成形/扩散连接试验的组合工艺研究,实现了界面的冶金连接。韩旭等[6]研究了焊接热输入对TC4钛合金TIG焊接头组织和性能的影响,表明焊缝主要为针状α'马氏体组成的网篮组织,随着焊接热输入的增大,接头平均硬度增大。采用TIG焊及激光-TIG复合焊接均能实现钛合金的良好焊接。

随着钛合金应用领域的不断扩展,具有复杂结构的钛合金结构件逐渐在装备制造领域得到深入应用,不等厚角接结构就是其中的典型代表。钛合金不等厚角接形式结构特殊,要求焊接热源有高的能量密度保证熔透,还需精确控制热输入,控制焊缝成形,以避免缺陷产生。本研究利用低功率激光诱导TIG热源[7]对不等厚钛合金角接结构进行打底焊接,分析焊接参数对焊缝成形的影响,消除因参数匹配不当造成的未熔透、烧穿、咬边等焊接成形缺陷,从而实现复杂钛合金焊接结构件的高精度焊接制造。

1 试验材料与方法

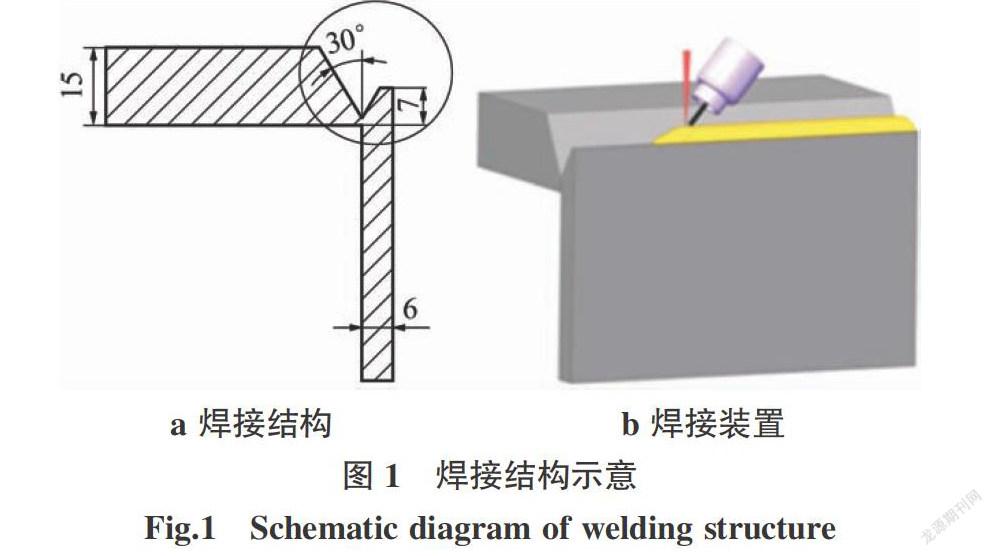

试验材料选用15 mm和6 mm厚TC4钛合金板,其化学成分如表1所示,焊接结构及焊接试件横截面结构如图1a所示。试验设备采用由1 000 W的YAG脉冲激光器与交直流氩弧(TIG)弧焊机组成的激光诱导TIG电弧复合焊接系统。

试验采用旁轴激光诱导氩弧复合热源进行钛合金不等厚角接结构打底焊接,旨在探究焊接参数(激光功率、TIG电弧电流、焊接间隙)对不等厚角接结构成形的影响。试验过程激光在前垂直入射,Dla为3 mm,氩弧焊枪与激光夹角为43°,焊接速度500 mm/min,焊接装置如图1b所示。焊前使用砂纸打磨钛合金板材表面去除氧化膜,用酒精清洗去除表面有机物及灰尘。由于钛合金在温度高于250 ℃情况下会逐渐与氢、氧、氮发生反应,吸附的气体原子固溶到晶格中致使焊接接头的塑性和韧性下降,该不等厚角接焊接件结构特殊,焊缝正面、侧面及背面均需保护,特自制惰性气体保护箱利用氩气进行焊接保护,防止钛合金发生氧化反应。

焊后观察分析焊缝成形情况,包括焊缝表面是否平整、均匀,焊接接头是否存在未熔透、烧穿、咬边、气孔等缺陷。使用线切割方法垂直焊缝方向切割制取金相试样,研磨、抛后光使用kroll试剂腐蚀,采用金相显微镜观察接头横截面宏观形貌及微观组织。硬度测试参考标准GB/T2654-2008《焊接接头硬度试验方法》,使用HXD-1000数显显微硬度仪进行硬度试验,所加载荷为200 gf,保压时间15 s,从焊缝中心位置分别向两侧进行测试,横向上垂直于焊缝中心线每两个硬度测试值间距0.3 mm。

2 试验结果及分析

2.1 焊接工艺参数对焊接接头成形的影响

2.1.1 激光功率对焊接接头成形的影响

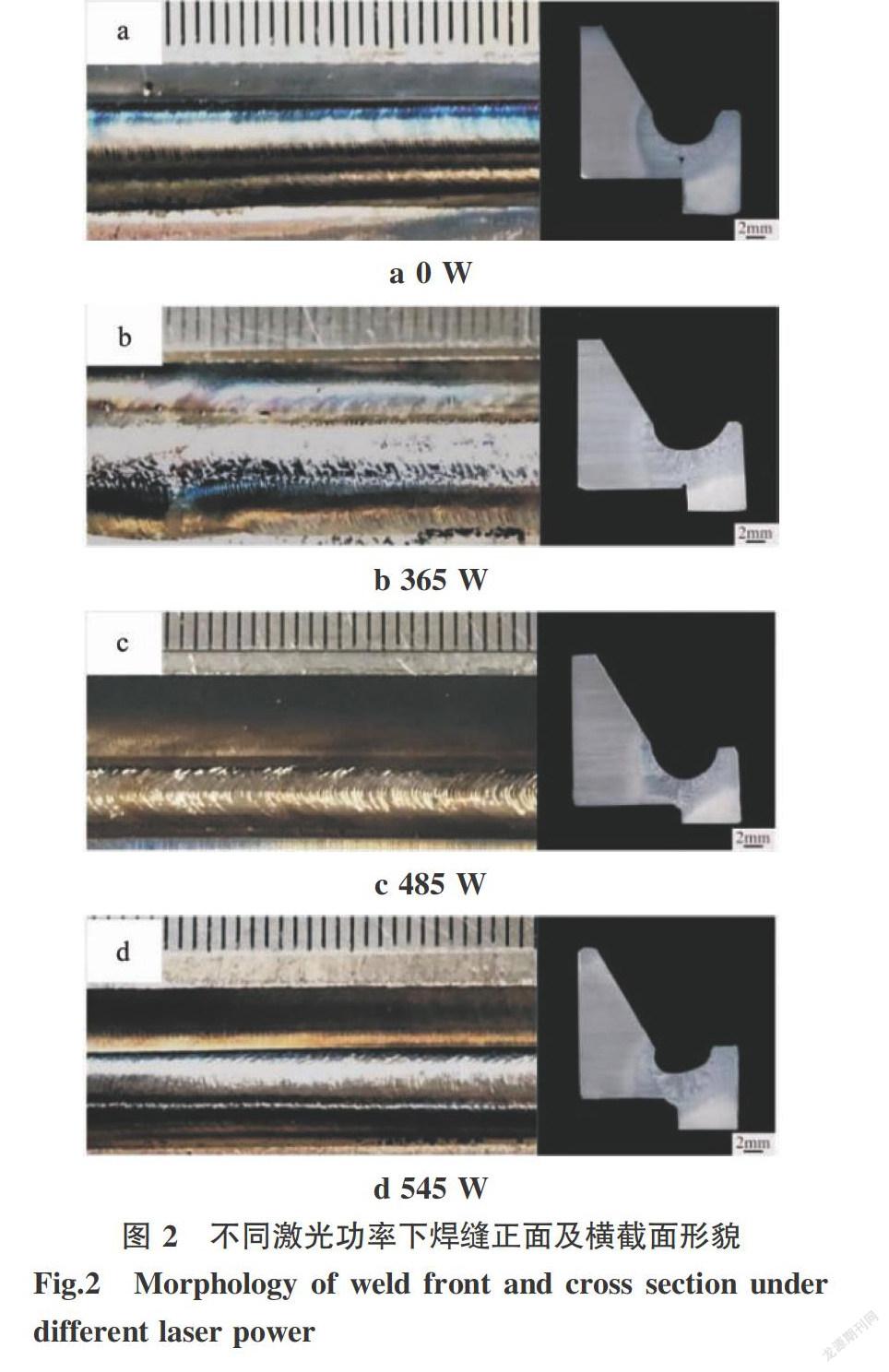

不同激光功率下获得的焊缝正面成形及焊接接头横截面形貌如圖2所示,激光功率分别为0 W、365 W、485 W及545 W,TIG电流保持不变为240 A。

由图2可知,在上述焊接参数下,焊缝正面均呈现均匀的波纹形貌,焊接接头表面整体平整,过渡光滑,不存在几何突变,受力情况较好,应力集中程度低,且焊接过程中无飞溅产生。对比不同功率情况下焊接接头的横截面形貌:在激光功率为0 W即单TIG焊时,熔深明显不足,存在未熔合缺陷;在激光功率为365 W时,焊缝背面出现咬边缺陷;随着激光功率增大到485 W,焊缝正面平滑,背面熔透成形良好;在激光功率为545 W时,背面熔透深度进一步增加,但焊缝正面出现偏移,此时激光与电弧复合效果增强,但厚板侧出现咬边缺陷。对比钛合金不等厚板角接结构单TIG焊与不同激光功率下激光-电弧复合焊效果发现,由于激光束的高度集中性使其具有较大的向下冲击力,明显增加焊接接头熔深。可见激光功率的大小主要影响焊接接头的熔深,直接影响焊接接头的成形。

2.1.2 TIG电流对焊接接头成形的影响

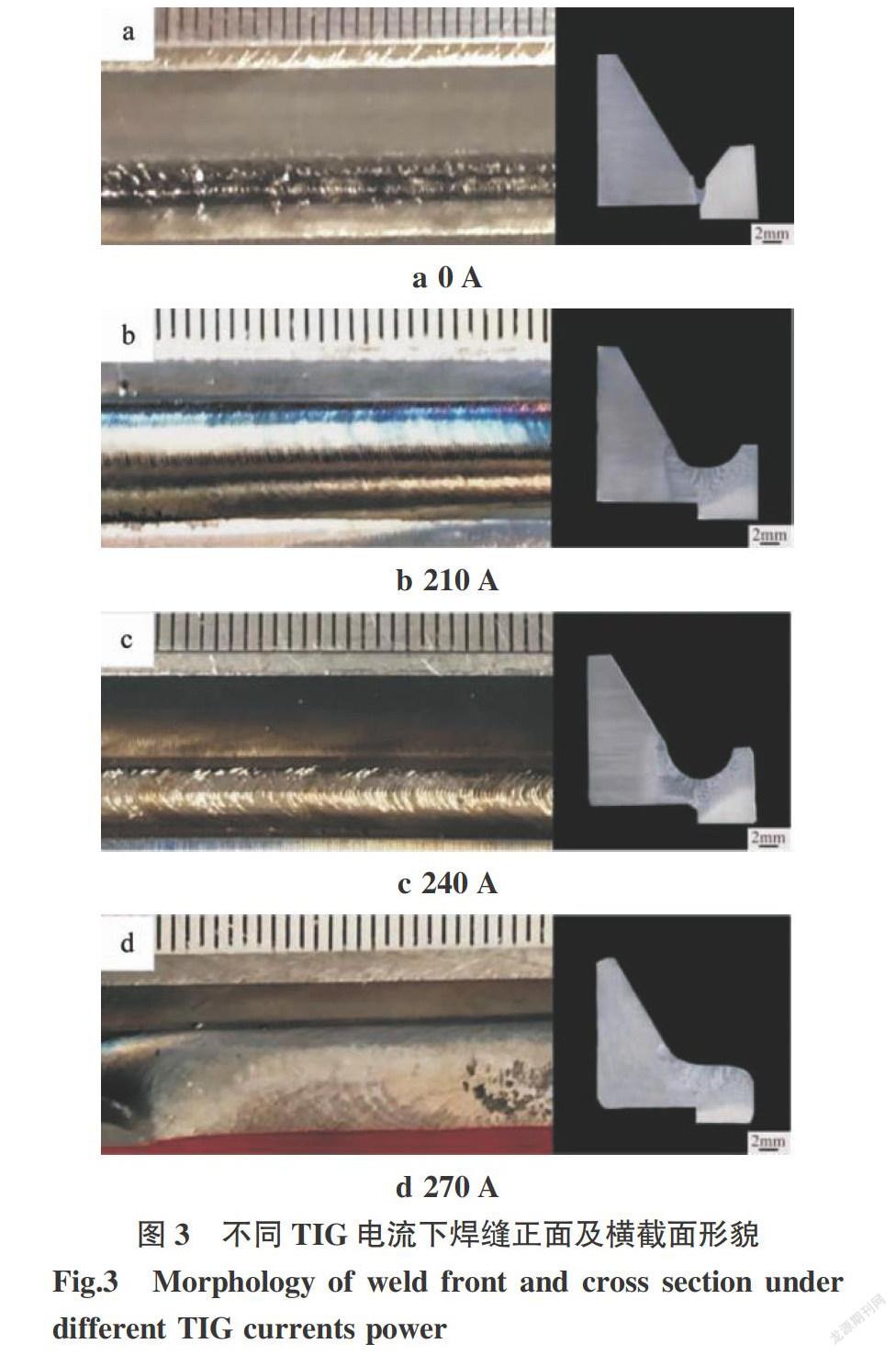

保持激光功率485 W不变,调控TIG电弧电流得到的正面焊缝成形及焊接接头横截面形貌如图3所示,TIG焊电流分别为0 A、210 A、240 A及270 A。

当TIG电流为0 A时,激光焊接所得正面焊缝飞溅大,从焊接接头横截面可发现未熔透及咬边缺陷;随着TIG焊电流的增大,焊缝金属熔化量明显增多,在210 A、240 A时焊缝整体成形良好,未发现明显缺陷,且在电流为240 A焊缝背面熔透量增加,得到最佳成形;当电流增大到270 A时,TIG电弧明显变大,加之受到焊接坡口结构的约束,6 mm的薄板一侧金属熔化量过大,熔化的金属更多地流向焊缝,导致气孔缺陷的出现,焊接接头变形严重。

不等厚板角接结构具有非对称特征,在保证背面焊缝熔透良好的同时,还需保证薄板一侧不被焊穿,这就对焊接热源在能量分布和熔透能力方面提出了新的要求。单TIG焊接钨极载流能力有限,电弧能量分散,致使熔深过浅形成未焊透缺陷;激光焊能量集中穿透力强,但钛合金导热系数小,高能量密度热源作用于熔池使得熔池表面高能量密度梯度和高表面温度梯度持续存在,发生咬边缺陷。激光诱导TIG焊接兼顾了电弧焊的稳定性及激光焊的高效性,解決了单TIG焊能量在焊缝深度方向穿透不足的问题。激光诱导TIG焊接时能迅速将钛合金加热至沸点之上形成光致等离子体并进入TIG电弧区域[3],促进电弧放电提升热源稳定性;同时TIG电弧在脉冲激光的诱导增强作用下,功率密度更高,使得复合热源在焊接时较单TIG焊具备更好的穿透能力和更高的焊接效率。激光诱导TIG复合热源允许更大的焊接参数范围选择,增强了面对特殊结构焊接件的适应性。

2.2 结构间隙对焊接接头成形的影响

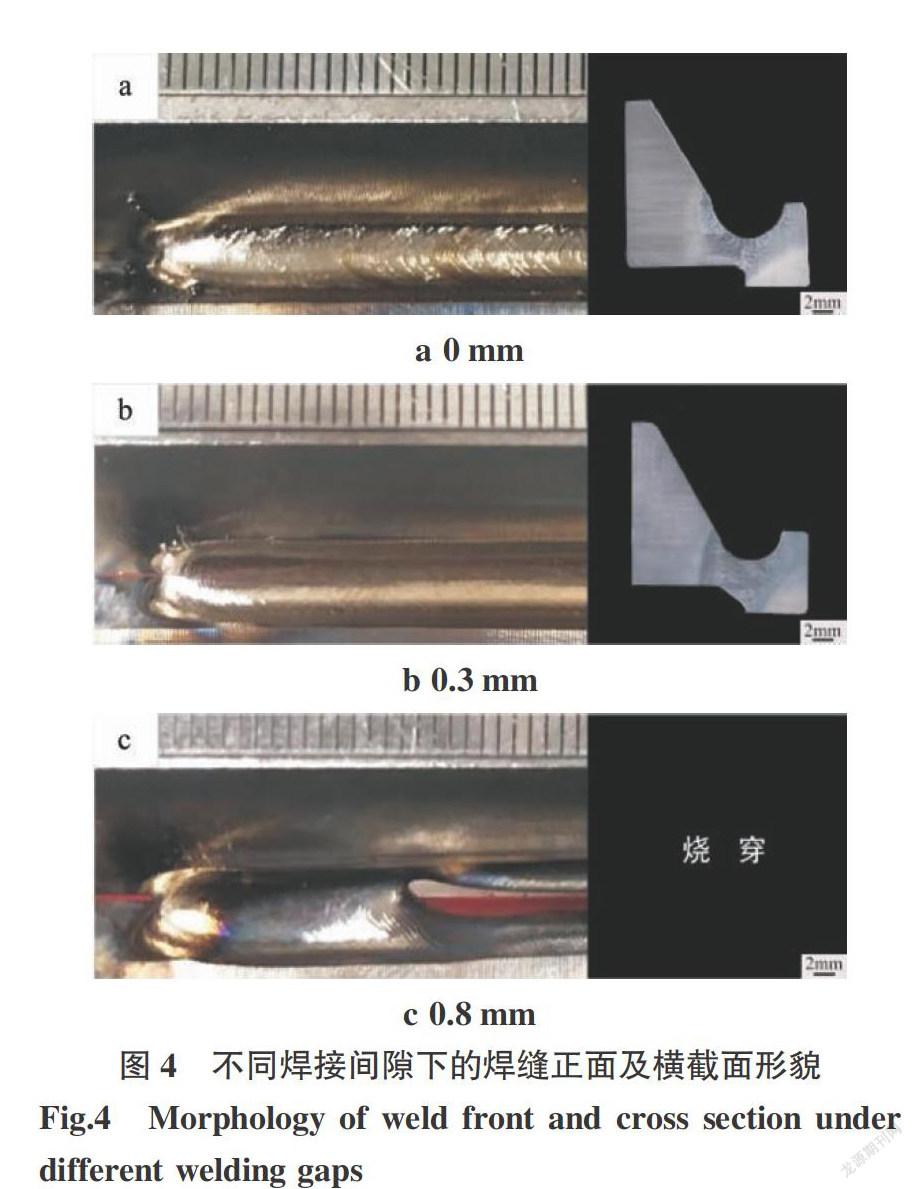

保持激光485 W、TIG电弧电流240 A不变,改变焊接间隙得到的焊缝正面成形及焊接接头横截面形貌如图4所示,预留间隙分别为0 mm、0.3 mm、0.8 mm。

当焊接间隙为0 mm、0.3 mm时,正面焊缝成形良好,在间隙为0.3 mm时,成形更为平滑,背面熔深进一步增大;当焊接间隙为0.8 mm时,烧穿现象明显且偏向厚板一侧,不能得到连续成形的焊缝。

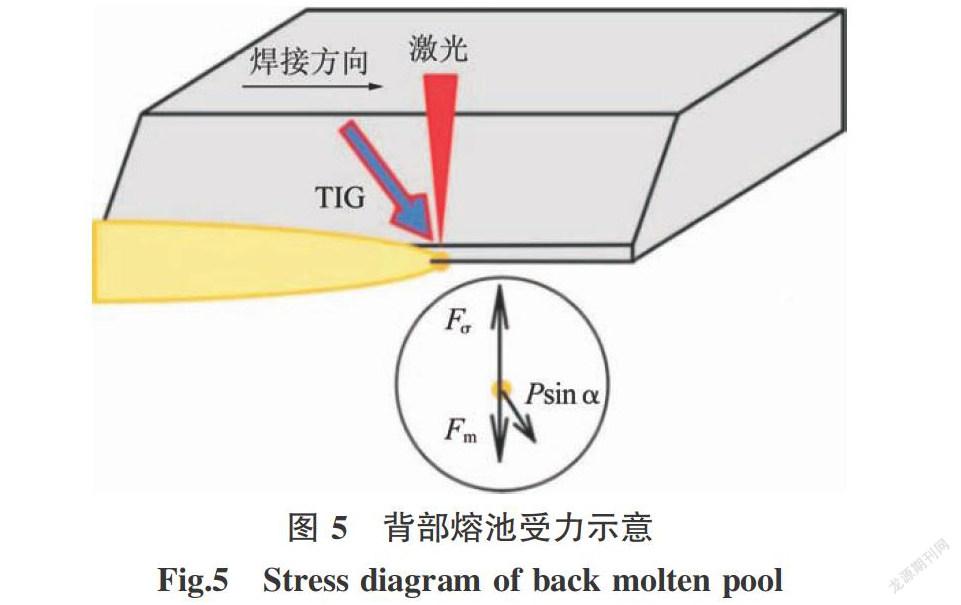

焊接接头稳定成形需满足力学上的平衡。焊接过程中焊缝背面自由成形时,熔池侧壁对液态金属的吸附力与表面张力的合力共同支撑起背部熔池[8],在该特殊角接结构中同样成立。理想状态下的背面焊接熔池受力示意如图5所示,受力平衡条件为:

Fσ=Fm+Psinα(1)

Fm=γHBL(2)

式中 Fσ为背面熔池金属所受吸附力与表面张力的合力,和液态金属与熔池侧壁的作用面积有关,且Fσ是关于温度的函数,随温度在一个有限的范围内变化;Fm为金属自重;γ为液态金属比重系数,与材料有关;H为背面熔池高度;B为背面熔池宽度;L为背面熔池厚度;P为电弧总压力;α为电极角度。

在本焊接试验中,焊接材料为TC4钛合金,γ为定值,即Psinα不发生变化;随着焊接间隙的增加,背面熔池宽度B明显变大,当焊接间隙增加到0.8 mm时,不等厚角接结构因其结构特殊,厚板侧金属熔化量不足,导致:

Fσ<γHBL+Psinα(3)

背面熔池体积过大,平衡条件被打破,熔池桥接能力下降引起焊接连续烧穿缺陷且偏向厚板一侧。

2.3 焊接接头组织及硬度分析

2.3.1 焊接接头显微组织分析

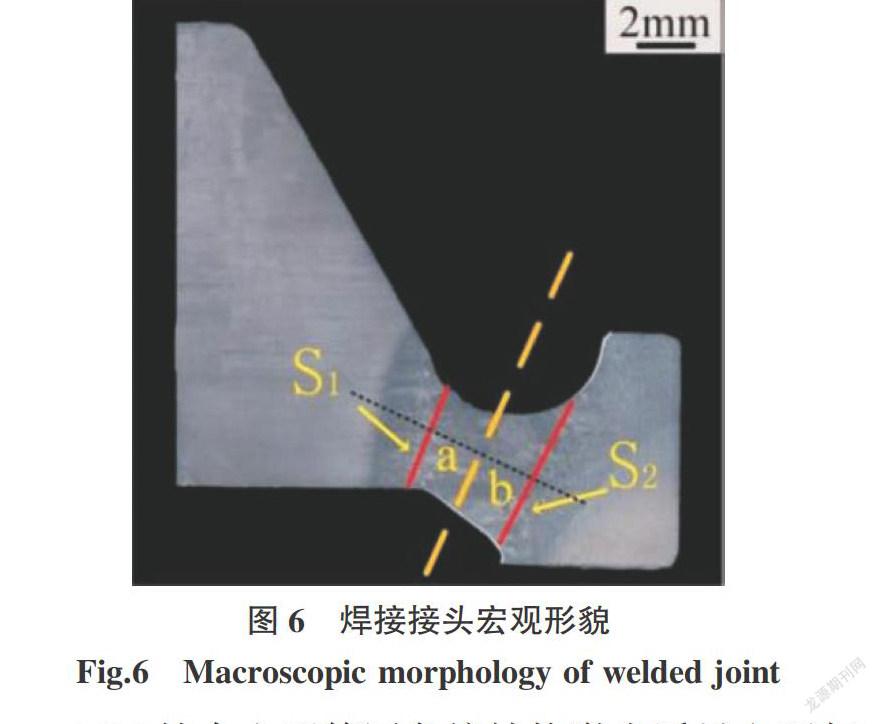

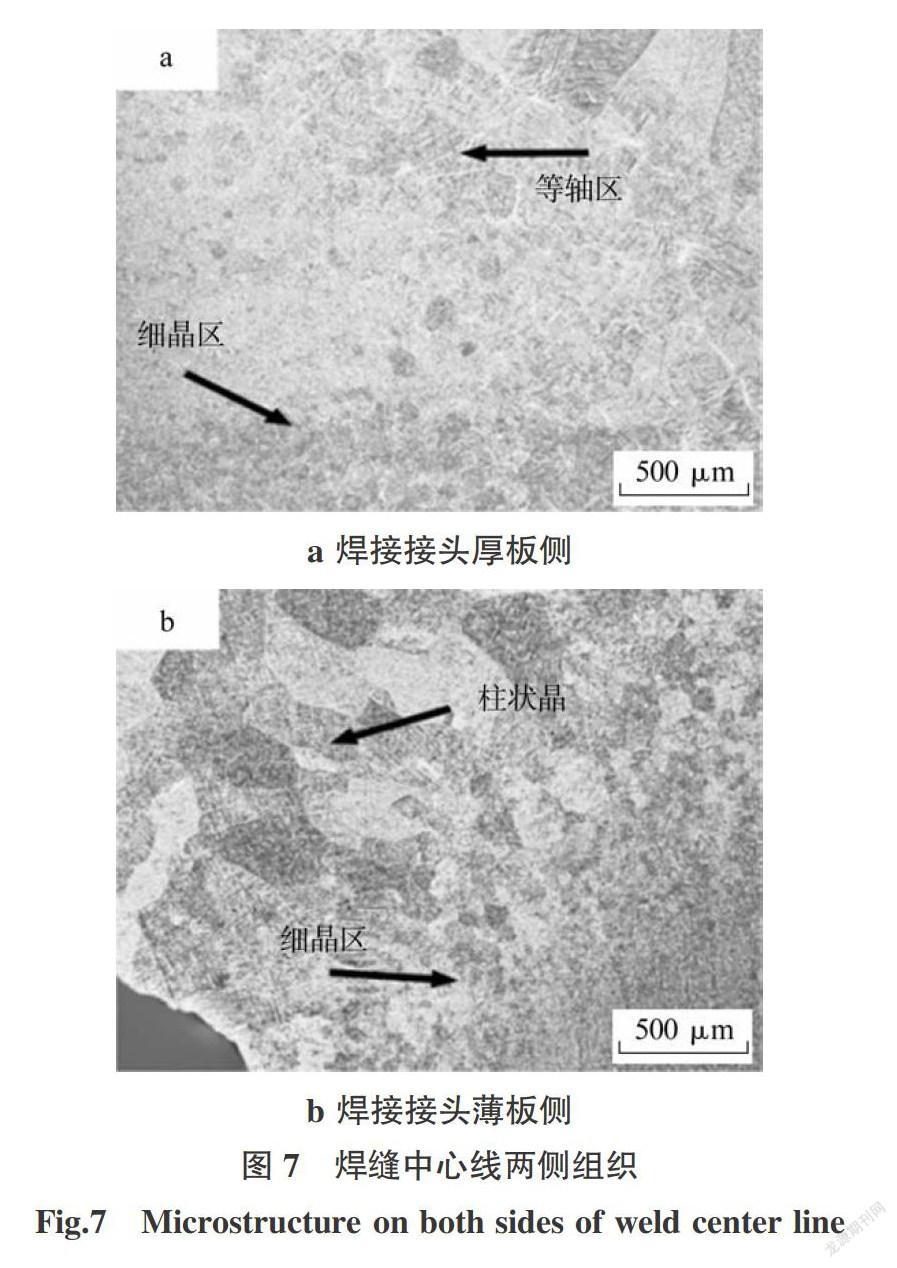

焊接接头宏观形貌如图6所示。由图可知,焊接接头呈非对称状态分布,焊缝区域中心线向厚板一侧偏移,且薄板一侧焊缝区、热影响区面积大于厚板侧。焊缝中心线两侧的接头熔合区组织如图7所示,其中a为厚板侧,b为薄板侧,通过对比发现,接头熔合区存在较大差异,薄板侧存在明显柱状晶组织。余淑荣[9]研究铝合金不等厚板激光焊接及数值模拟时得出,当薄厚两板电弧、光斑分布相同,能量分布几乎相同,热流密度相同。在该焊接试验过程中热源在焊缝中间位置,激光诱导TIG热源在角接结构的两板上电弧、光斑分布相同,能量分布、热流密度几乎相同,薄板温度场范围比厚板大,薄板用于加热的体积小导致峰值温度高,焊接过程升温快降温快。同时由于结构特殊,不同于传统不等厚板传热,薄板在热传导过程中传热面S2为斜面大于厚板传热面积S1,因此薄板侧过冷度较大,形成明显柱状晶区,厚板一侧形成等轴晶组织。

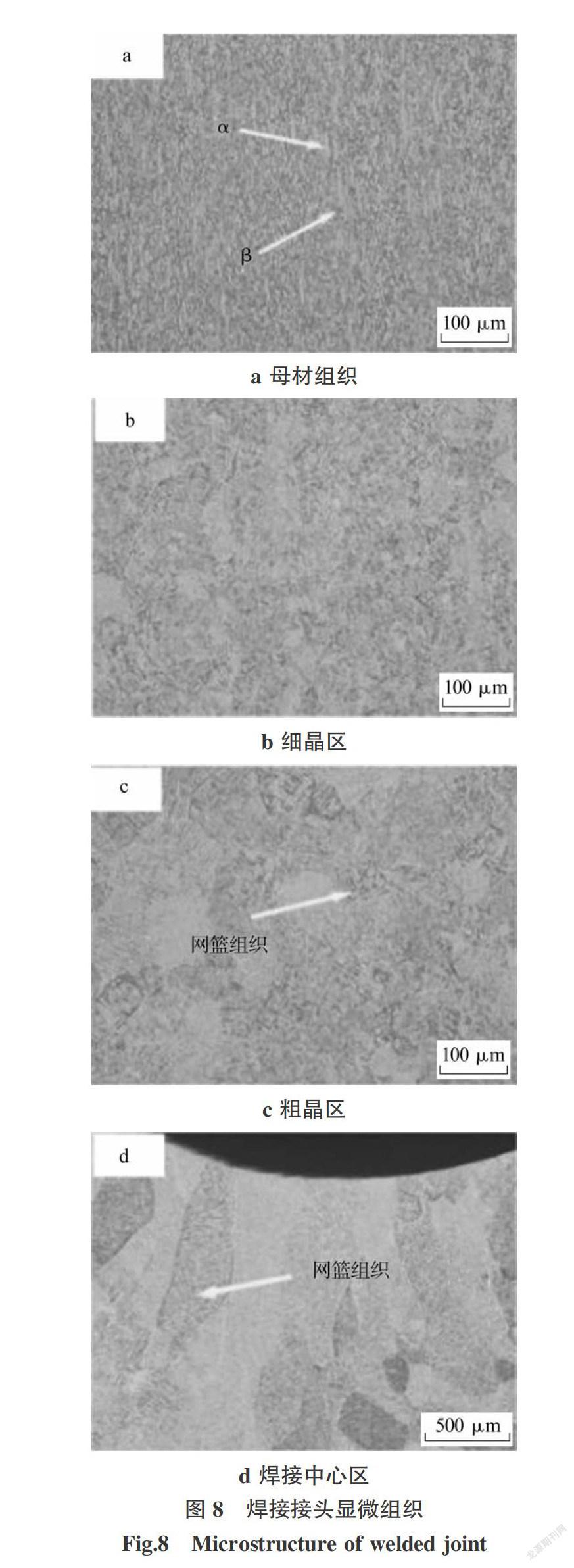

TC4钛合金不等厚角接结构激光诱导电弧打底焊焊接接头的显微组织如图8所示。图8a为TC4钛合金母材组织,由白色 α 相和黑色 β 相组成,二者呈相间交错分布状态。钛合金相变基础为同素异晶转变,TC4钛合金的 β 相变温度是994 ℃,在该温度下会产生α(密排六方)/β(体心立方)同素异晶转变。在焊接热源的作用下,焊缝金属温度上升至(α+β)两相区,在随后的冷却过程中,β 相转变为过饱和的针状α′马氏体。图8b为接头熔合区中的细晶粒区,该区距未熔化母材区很近,冷却时液态金属由于母材的吸热作用,过冷度较大,出现大量晶核,来不及长大便发生凝固。图8c为接头熔合区中的粗晶区,当固/液界面向焊缝中心推移时,固相温度升高,过冷度减小,形成较少的晶核数,焊缝中部的晶核因受固/液界面到焊缝中心反方向温度梯度的影响,形成沿固/液界面到焊缝中心方向生长的柱状晶,由针状α′马氏体和少量β相组成[10]。图8d为焊缝中心区组织,该区域聚集热量较多难以及时散失,沿温度梯度方向的热传导作用较弱,形成较为粗大的等轴晶区,但由于焊缝中心区顶部受周围环境影响,过冷度较大,形成柱状晶。在等轴晶和柱状晶区均有网篮组织出现,这是β区加热经过较大的β区变形、在α+β区终止变形后得到的组织,变形量达到50%或更大,原始的β晶界基本破碎,α片或α+β小片短而歪,纵横比较小,同时α集束交错排布。激光诱导电弧焊接TC4钛合金组织中出现了网篮组织,使得钛合金具有较高的强度、硬度及高温抗蠕变性能[11],能提升焊接接头的强度。

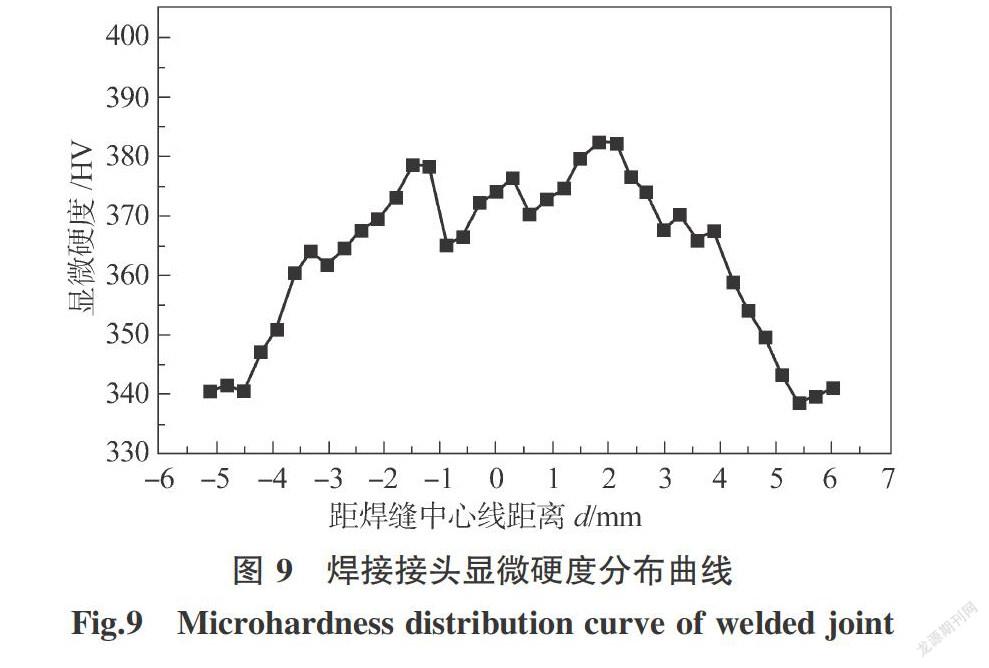

2.3.2 焊接接头硬度分析

焊接接头硬度测试沿垂直于焊缝中心线进行(见图6),测试点间距0.3 mm。接头显微硬度分布曲线如图9所示,焊接接头显微硬度在焊缝中心线两侧分布不对称,薄板一侧区域更大,TC4母材区显微硬度约为340 HV,为焊接接头硬度最低处;焊缝区硬度最高,热影响区次之。对比硬度整体变化趋势,从焊缝中心区向母材方向呈先升后降趋势,在焊缝柱状晶区出现硬度最高值,薄板一侧为383.4 HV,厚板一侧为378.6 HV,这是由于薄板侧峰值温度高,升温快降温快,导致柱状晶长大明显;此外,网篮组织中α集束的存在使得显微硬度提升明显,焊接热影响区部分硬度明显下降,主要是β 相转变成的马氏体数量急剧减少所导致的。通过分析不等厚板角接结构焊接接头显微硬度发现,薄板侧由于焊接传热斜面面积大,造成焊缝金属柱状晶区长大明显,硬度提升大于厚板侧。焊接接头区域中网篮组织的出现使得钛合金硬度普遍提升,提高了焊接接头强度。

3 结论

(1)采用激光诱导TIG热源焊接不等厚角接结构TC4钛合金,可有效解决单TIG焊熔深不足的问题,有效改善焊接成形。当激光功率为485~545 W,TIG电流210~240 A,焊接预留间隙为0~0.3 mm時可得到良好的焊缝成形。激光与电弧匹配允许的焊接参数范围更大,增强了面对特殊结构的焊接适应性。

(2)当激光功率为485 W、TIG电流240 A、焊接预留间0.3 mm时可获得最佳焊接成形,正面焊缝成形均匀,背部熔透良好。

(3)TC4钛合金不等厚角接结构显微组织不同于正常对接焊结构,焊缝薄板侧传热斜面大于厚板,导致存在柱状晶区,厚板侧不具有此特征。

(4)双相TC4钛合金焊接后,焊缝区金属硬度提升,β 相转变为过饱和的针状α′马氏体,形成的网篮组织能提高焊接接头强度。

参考文献:

[1] 董宝明,郭德伦,张田仓. 钛合金焊接结构在先进飞机中的应用及发展[J]. 航空材料学报,2003,23(S1):239-243.

[2] 何丹琪,石颢. 钛合金在航空航天领域中的应用探讨[J].中国高新技术企业,2016(27):50-51.

[3] 史吉鹏. 钛合金低功率脉冲激光调控电弧焊接物理机制及工艺研究[D]. 辽宁:大连理工大学,2019.

[4] 王敏. 钛合金T-型结构单面焊背面双侧成形焊接新技术研究[D]. 黑龙江:哈尔滨工业大学,2011.

[5] 王石川. 四层TC4舵面SPF/DB工艺研究[D]. 江苏:南京航空航天大学,2016.

[6] 韩旭,董俊慧,高晓刚. 焊接热输入对TC4钛合金TIG焊接头组织和性能的影响[J]. 电焊机,2016,46(12):96-100.

[7] Liu L M,Yuan S T,Li C B. Effect of relative location oflaser beam and TIG arc in different hybrid welding modes[J]. Science and Technology of Welding and Joining,2012,17(6):441-446.

[8] 彭远江,马崇山. 手工电弧焊单面焊双面成形的机理及成形控制的探讨(上)[J]. 焊接技术,1989(5):37-41.

[9] 余淑荣,樊丁,熊进辉,等. 铝合金不等厚板的CO2激光拼焊及数值模拟[J]. 中国激光,2008(11):1795-1800.

[10] 黄炜,王少刚,李立泽,等. 钛合金激光焊及其接头的显微组织与力学性能[J]. 材料开发与应用,2019,34(2):20-27.

[11] SHI J P,SONG G,CHI J Y. Effect of active of gas on weldappearance and performance in laser-TIG hybrid weldedtitanium alloy[J]. International Journal of Lightweight Ma-terials and Manufacture,2018,1(1):47-53.