不锈钢轨道客车侧墙激光焊接与电阻点焊数值模拟对比研究

2020-09-10王春生王文权王洪潇徐国成

王春生 王文权 王洪潇 徐国成

摘要:针对激光焊接工艺和电阻点焊工艺在不锈钢轨道客车侧墙组上的应用进行了数值模拟对比分析。分别测试SUS301L不锈钢薄板激光焊接和电阻点焊搭接的侧墙结构件的拉剪强度。结果表明,对于相同长度的接头,激光焊接接头的力学性能比电阻点焊接头更好。在施加相同载荷条件下,对两种焊接接头的应力和应变进行了数值模拟研究。结果表明,应力集中现象和最高应力水平均出现在电阻点焊接头中,理论分析和实验结果都证明激光焊接的轨道客车侧墙受力更均匀、变形更小、外观质量更好。

关键词:激光焊接;电阻点焊;不锈钢轨道客车;侧墙组成;有限元数值模拟

中图分类号:TG44 文献标志码:A 文章编号:1001-2303(2020)07-0109-05

DOI:10.7512/j.issn.1001-2303.2020.07.17

0 前言

随着高速轨道客车的快速发展,越来越多的不锈钢轨道客车投入运营。与碳钢和铝合金材质的车辆相比,不锈钢轨道客车具有整车质量轻、耐腐蚀、外观美观和使用维护成本低的特点[1-4]。传统上,轨道客车部件连接和侧墙组对焊接中大量采用电阻点焊,一般会导致轨道客车侧墙的变形、密封性不佳,并且密集分布的焊点也导致车身存在美观性差等缺点。近年来,国外采用激光焊接进行不锈钢轨道客车侧墙的焊接,很好地解决了上述问题。例如,日本川崎公司很早就采用激光部分熔透焊接不锈钢轨道客车侧墙。我国轨道客车制造企业对此开展了大量的实验研究工作,并取得了较大进展,但相关文献报道却很少[5-9]。

基于此文中针对不锈钢薄板的电阻点焊接头和激光焊接接头在相同外加载荷条件下进行了测试和有限元数值模拟比较[10-11],以找出两种焊接工艺在不锈钢轨道客车侧墙组对焊接上的优缺点,为生产实际中采用激光焊接代替电阻点焊焊接不锈钢轨道客车侧墙提供理论依据和实验数据支撑,以便为客户提供更高质量的产品。目前激光焊技术已经在美国波士顿地铁项目中批量化生产使用。

1 试验方法

选用NASTOA公司生产的中频逆变式直流点焊机在厚度1.5 mm的不锈钢薄板上进行电阻点焊,其工艺参数如图1所示。焊点数量5个,焊点之间间隔60 mm,电阻点焊接头结构示意如图2所示。

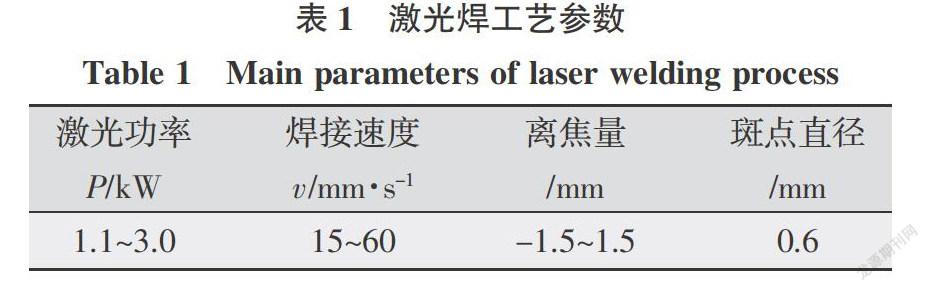

激光焊设备选用ESAB公司生产的Nd:YAG盘式固体激光器,工艺参数如表1所示,选取的激光焊缝长度252 mm,其接头形式示意如图3所示。

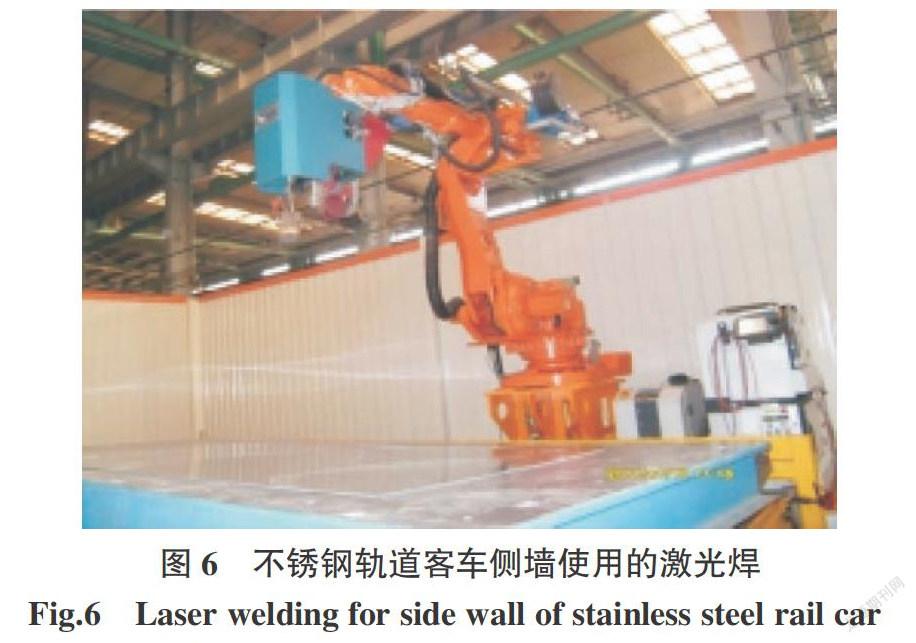

用于生产不锈钢轨道客车侧墙的电阻点焊装置以及基于点焊工艺的侧墙外板的形貌如图4、图5所示。用于生产不锈钢轨道客车侧墙的激光焊装置以及基于激光焊工艺的侧墙外板的形貌如图6、图7所示。对比图5和图7可知,激光焊接的轨道客车侧墙具有更好的外观和更小的累积变形。

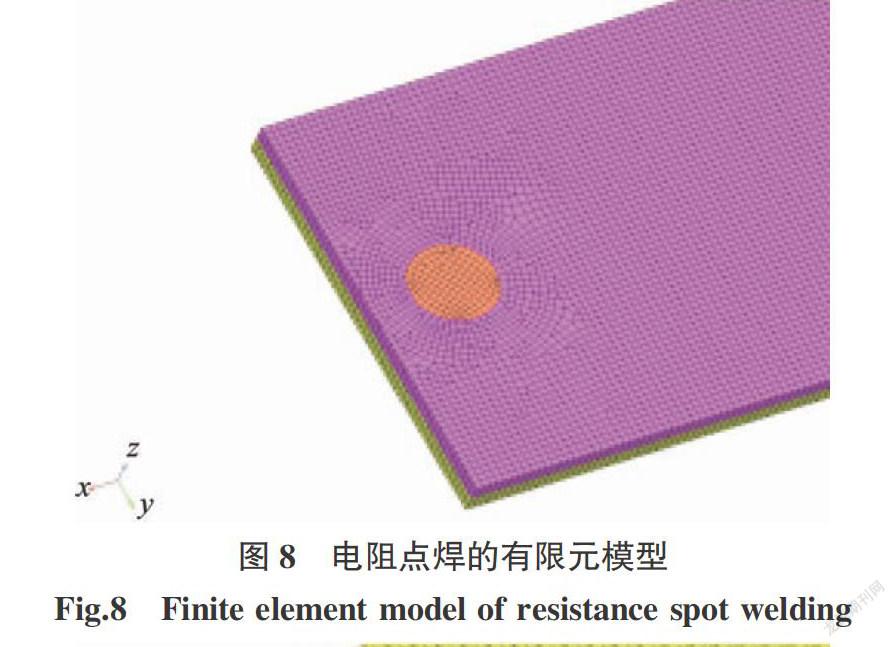

采用数值模拟方法对比研究1.5 mm的不锈钢薄板SUS301L搭接的电阻点焊接头和激光焊接接头。在此假定电阻点焊的焊点轮廓为规则的圆形,直径6 mm;激光焊缝为直线形状,宽度2 mm,且板材两侧为完全对称分布。考虑到应力集中现象并不严重,在模拟过程中采用标准的网格划分方式,计算可得,节点数量为488 646个,小立方单元体数量为364 026个,且假定其均为刚性,边长0.5 mm。电阻点焊接头和激光焊接接头的应力和应变在施加相同外部载荷条件下进行计算。在x、y和z方向上的载荷分别设定为Fx=7 000 N,Fy=5 000 N和 Fz=600 N,然后根据模拟结果对电阻点焊工艺和激光焊接工艺在不锈钢轨道客车侧墙上应用的优缺點做出综合分析、比较。

2 结果及讨论

2.1 电阻点焊与激光焊接头数值模型的建立

不锈钢薄板电阻点焊有限元模型如图8所示,激光焊接接头的有限元模型如图9所示。根据上文的假设,电阻点焊的焊点直径为6 mm,激光焊缝宽度为2 mm,有限元模拟与实际情况一致。

由图8、图9可知,坐标系约定如下:z轴与试样表面垂直,x轴平行于焊接方向,y轴与焊缝方向垂直。

2.2 电阻点焊和激光焊接接头的有限元分析

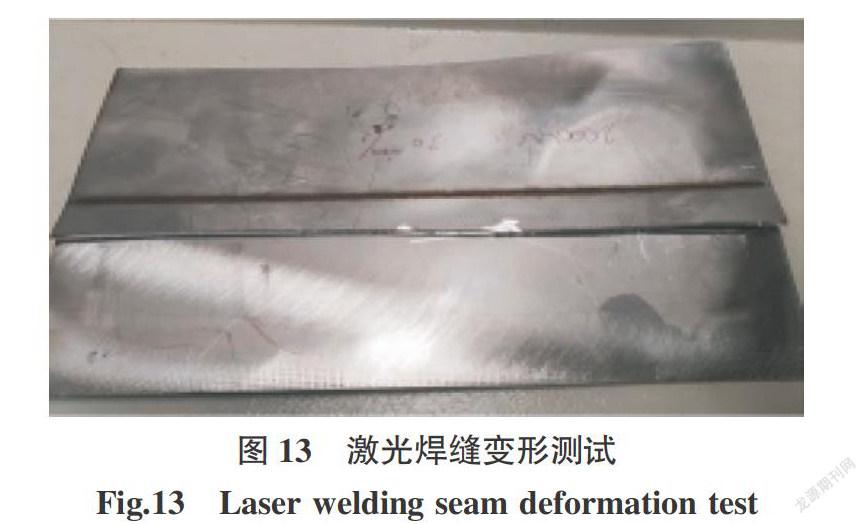

有限元模拟中,当y轴施加的载荷为 Fy=5 000 N时,电阻点焊和激光焊接头的应力云图如图10和图11所示。由图10可知,应力集中现象总是出现在点焊的焊点位置。由图12可知,激光焊缝中的应力分布比较均匀一致,仅在焊缝起始位置和结束位置出现低水平的应力集中。在y轴施加的载荷Fy=5 000 N时,电阻点焊试样焊点的变形状态如图12所示,与模拟结果一致,焊点边缘出现应力集中,变形量最大。在y轴施加的载荷为Fy=5 000 N时,激光焊焊缝的变形状态如图13所示,实际测试结果与模拟结果一致,在焊缝的起弧及收弧处焊缝变形量最大。

根据有限元模拟分析可知,应力集中总是存在于电阻点焊的焊点位置,如图14所示。在相同外部载荷条件下,激光焊缝内部的最高应力水平为126.998 MPa,而电阻点焊焊点最高应力水平为351.822 MPa。可见在相同载荷下,激光焊缝承受的最高应力水平远远低于电阻点焊的焊点所承受的。需要说明的是,激光焊缝和电阻点焊接头承受的最高应力均低于不锈钢的强度极限值(约为550 MPa)。可以预测的结果是,当在x轴方向施加载荷Fx=7 000 N时,与在y轴方向的模拟过程和结果相类似。不过x轴方向的最大应力SMX=282.793 MPa和最大位移DMX=0.055 824 mm,而在y轴方向SMX=351.822 MPa 和 DMX=0.226 476 mm。

根据对比分析,一方面激光焊接接头的应力集中程度低于电阻点焊接头;另一方面,x轴方向的最大应力和最大位移远低于y轴方向,尽管在x轴方向施加的载荷要远高于在y轴方向施加的载荷。由此可见,焊接接头在x轴方向的负载承受能力高于在y轴方向。z轴方向的有限元模拟结果与在y轴方向类似。因此,对于不锈钢轨道客车侧墙,激光焊接要优于电阻点焊。

需要指出的是,上述的有限元模拟分析并不代表激光焊接的侧墙强度一定高于电阻点焊,而是在当前常见的激光焊与点焊工艺设置条件下,激光焊接头的应力分布更为合理。但是通过更改工艺条件设置,比如改变激光焊接头的宽度、长度,以及点焊接头的直径、焊点间距,都可以有效地改善接头的承载强度和应力分布情况[12]。然而,由于点焊电流分流作用的限制,相邻焊点需保持一定的间距。因此,实际应用中激光焊接头的应力分布情况往往优于点焊接头。

3 结论

(1)有限元分析结果表明,在不同方向上施加相同载荷时,激光焊缝内的应力集中水平低于电阻点焊接头,最高应力水平和最大位移也小于电阻点焊接头。

(2)对于激光焊接接头,平行于焊缝方向的承载能力高于垂直于焊缝方向的承载能力。

(3)根据有限元分析和物理实验的结果可知,对于不锈钢轨道客车侧墙,激光焊接比电阻点焊工艺更有优势,激光焊接获得的不锈钢轨道客车侧墙在承载情况下应力分布更为均匀,部件累积焊接变形更小,外观质量更好。

参考文献:

[1] Wang H X,Wang C S,Shi C Y,et al. The Investigation ofpartial penetration lap laser welding applied on stainlesssteel railway vehicles[J]. Advanced Materials Research,2010(97-101):3832-3835.

[2] Matsuoka S. Recyclability of stainless steel railway vehicles[J]. Proceedings of the Institution of Mechanical Engineers,Part F:Journal of Rail and Rapid Transit,2003,217(4):279-284.

[3] 王洪潇,史春元,王春生,等. 基于响应面法的不锈钢车体激光焊接工艺参数优化[J]. 焊接学报,2010,31(10):69-72.

[4] Wen J,Wang C S,Xu G C,et al. Real time monitoringweld quality of resistance spot welding for stainless steel[J]. ISIJ international,2009,49(4):553-556.

[5] Taraf M,Zahaf E H,Oussouaddi O,et al. Numerical anal-ysis for predicting the rolling contact fatigue crack initia-tion in a railway wheel steel[J]. Tribology International,2010,43(3):585-593.

[6] Tomioka T,Takigami T,Suzuki Y. Numerical analysis ofthree-dimensional flexural vibration of railway vehicle carbody[J]. Vehicle System Dynamics,2006,44(1):272-285.

[7] 梁行,闞盈,姜云禄,等. 不锈钢薄板激光搭接焊接头的力学性能[J]. 中国激光,2018,45(6):42-49.

[8] Xu S,Deng X. An evaluation of simplified finite elementmodels for spot-welded joints[J]. Finite Elements in Ana-lysis and Design,2004,40(9):1175-1194.

[9] 刘恩泽,姚成武,谢雨凌,等. 非熔透激光搭接焊SUS304奥氏体不锈钢无焊缝侧变形机理[J]. 中国激光,2019(4):49-57.

[10] Palmonella M,Friswell M I,Mottershead J E,et al. Guid-elines for the implementation of the CWELD and ACM2spot weld models in structural dynamics[J]. Finite elementsin analysis and design,2004,41(2):193-210.

[11] Palmonella M,Friswell M I,Mottershead J E,et al. Finiteelement models of spot welds in structural dynamics:reviewand updating[J]. Computers & structures,2005,83(8):648-661.

[12] 顾春影,陈根余,梅丽芳,等. 车身零部件的激光搭接焊与电阻点焊对比分析[J]. 热加工工艺,2011,40(17):136-138.