基于西门子PLC的激光焊接装备控制系统设计

2020-09-10时云赵凯侍倩杜洋赵维刚

时云 赵凯 侍倩 杜洋 赵维刚

摘要:目前国内激光焊接设备普遍采用基于嵌入式板卡的控制方法,具有稳定性低、多轴联动效果较差等缺点。设计了基于西门子PLC的高稳定性、高精度的标准激光焊接设备控制系统,突破了任意平面插补曲线的编译和导入等关键技术,实现任意两轴间的直线和圆弧插补运动控制,具备任意曲线文件导入解析以及G代码在线编译功能,满足装备加工需求。

关键词:激光焊接;PLC;插补曲线;在线编译

中图分类号:TG113 文献标志码:A 文章编号:1001-2303(2020)07-0122-05

DOI:10.7512/j.issn.1001-2303.2020.07.19

0 前言

激光焊接技术属于熔融焊接[1],是以激光束为能源,使其冲击在焊接接头上以达到焊接目的的技术。激光焊接具有焊接速度快、深度大、热影响区小、加工精密等优势,被广泛地应用于医疗电子设备、汽车工业、航空航天、电子元件等诸多行业中[2-3]。激光焊接以其高能束的聚焦方式,在焊接过程中能实现深熔焊、快速焊等其他焊接工艺较难实现的形式。

当前国内中小功率机床型激光焊接设备通常采用运动控制板卡+上位机的控制方式,具有成本低、开发简单等优势,但存在稳定性差、精度不高、曲线连接处焊缝质量差等缺点。文中针对五金、电气柜、办公家具、制药机械等行业小型工件的焊接需求,基于工业PLC[4-5]研制了一款焊接精度高、柔性化程度高且性价比高的标准型激光焊接设备,可实现平面内任意曲线的平滑焊接,焊缝质量好,焊接材料覆盖铝合金、不锈钢、铜合金、以及异种材料间的焊接等,焊缝形式包括对接焊、叠密封焊、直线焊缝、圆弧焊缝。该装备能够实现薄壁金属零件的精密焊接,焊后无变形,强度高,基本无需后处理。

1 总体设计方案

该类设备控制系统目前主流构成有数控系统、PLC和运动板卡,其中数控系统开发周期较短,但成本较高且人机界面相对固定,适用于本项目的后期高端产品;采用板卡作为运动控制核心,编程更灵活,可自定义软件接口,可以通过编程实现外部图形文件的读取,实现两轴任意由直线和圆弧组成的插补,但软件开发耗时较长,系统稳定性稍差。

综上,文中选择成本、开发复杂程度、可靠性等方面均较为平衡的西门子工业PLC为控制核心,实现三个直线轴、激光器、逻辑模块、传感器模块等的控制,并可以扩充至回转轴,即实现四轴联动,具有如下功能和特点,满足使用要求。

(1)该系统可以实现任意两轴或三轴的直线和圆弧插补运动;(2)具备示教和G代码在线编译功能;(3)具备任意曲线文件导入和解析功能;(4)配备人机交互界面,具备自动和手轮控制功能,具备工艺参数保存、修改和选择功能,具备设备状态实时显示功能;(5)具备报警、急停、故障内容显示、系统诊断等功能;(6)系统操作简单,维护扩展方便,界面友好直观。设备电气控制系统总体架构设计如图1所示。

1.1 电气系统设计方案

根据上述总体设计要求,系统采用PLC+上位机的控制方式,以西门子PLC 1500T作为控制核心,采用QT开发平台自主进行人机界面开发,配置数字量输入输出模块、模拟量输入输出模块。设备电气控制系统具体方案是:所有电机均为总线伺服电机,通过Profinet总线实现设备三轴的协调运动控制;激光器由西门子的模拟量I/O模块进行功率调节;急停、限位开关等信号由数字量输入模块进行采集;电磁阀、三色指示灯、蜂鸣器等由数字量输出模块来进行控制;系统软件平台采用西门子全集成自动化软件TIA portal(博途),对系统中所有自动化和驱动产品进行组态、编程和调试。

1.2 电气系统关键部件选型

采用西门子PLC1500T作为控制核心,将标准、运动控制和安全功能集成在一个CPU 中实现,可以实现多轴插补运动,系统配置开发灵活,易于扩展,并具备如下功能和优势:

(1)通过PROFINET 连接西门子SINAMICS 驱动器,最大程度发挥系统优势。

(2)博途TIA Portal 为控制器、驱动器、HMI 提供统一高效的调试工程平台。

(3)智能、友好的组态和调试工具,如凸轮编辑器、控制面板和运动机构轨迹记录;

(4)面向工艺对象(TO)的控制方式,便于工程、调试和维护,简化了机器制造商和用户的工作。

此外西门子PLC1500T可以识别部分G代码,如G0,G1,G2,G3,G17,G18,G19等,可以很好地满足标准焊接设备的控制需求。

选配西门子SIMOTICS S-1FL6伺服電机,1FL6支持三倍过载,配合SINAMICS V90驱动系统可形成功能强大的伺服系统,具备自动实时优化功能,系统动态性能好;具备西门子一站式提供所有组件,集成了PTI、PROFINET等多种上位接口方式,易于使用和扩展;采用高品质的电机轴承,电机防护等级IP65;集成安全扭矩停止功能,安全稳定性高。

1.3 控制系统设计

整个设备控制体系可以分为系统界面模块、运动控制模块、激光控制模块、气氛控制模块、数据存储保存模块、G代码文件导入解析模块等几部分。其中运动控制模块、激光控制模块、气氛控制模块由PLC实现,其他的由上位机二次开发实现。控制系统功能模块如图2所示。其中激光和气氛控制模块由数字和模拟输入输出模块实现。下面主要介绍运动控制模块、文件导入解析模块和系统界面模块。

2 软件实现

为了实现任意曲线导入、参数导入和存储等功能,提升系统的灵活性、集成和扩展能力,采用QT为上位机软件开发平台进行人机界面开发,系统运动和逻辑控制基于西门子博途软件平台进行开发,上位机和PLC之间的通讯采用TCP/IP协议。根据上述说明,系统结构流程如图2所示,数据流程如图3所示。

2.1 运动控制模块软件开发

运动控制模块主要实现XYZ单轴控制功能、直线/圆弧插补,以及示教(寻点方式)实现任意多线段、圆弧和整圆的焊接,并实现平面内任意曲线焊接功能。

焊接方式包括寻点方式焊接和任意曲线方式焊接两种方式。

(1)寻点方式焊接。

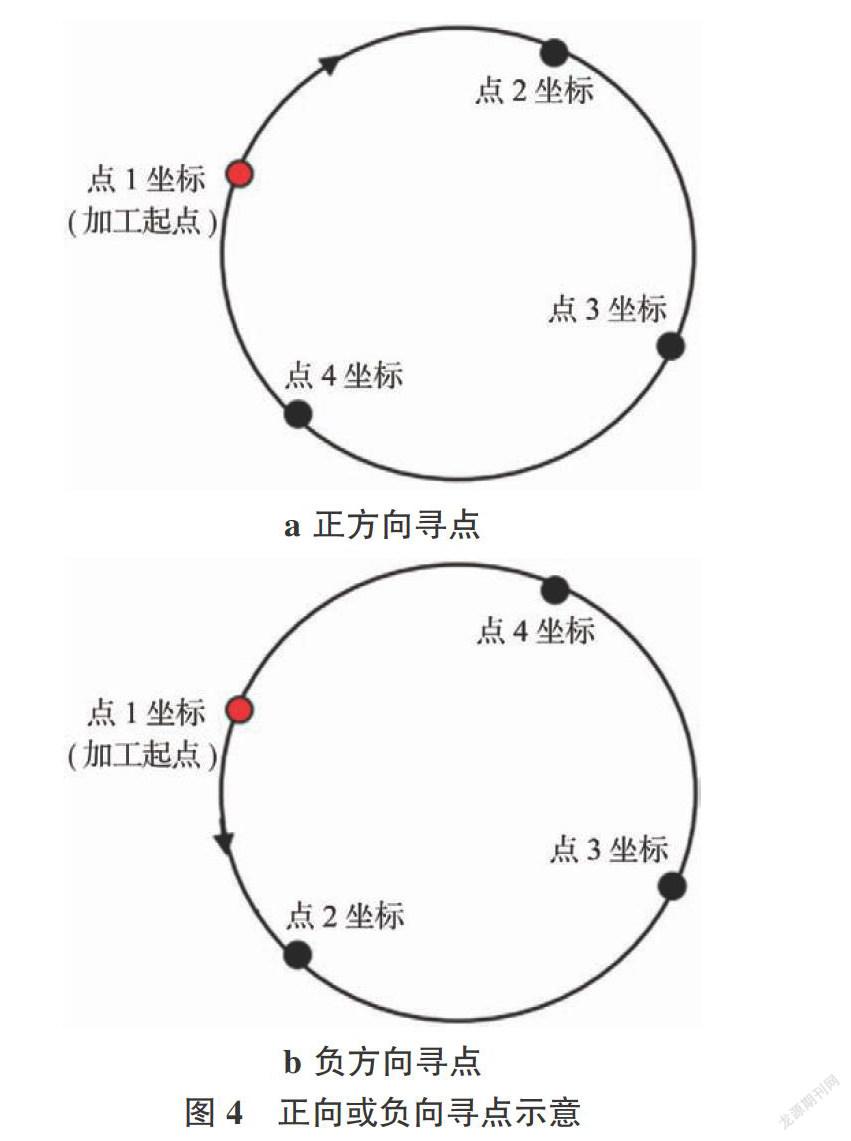

示教模式下可实现圆、圆弧与多线段三种加工模式。圆模式下,人机界面默认轨迹点数为4个,同时预留出过切角度工艺参数的设置窗口,过切角度输入范围为0~180°。当过切角度设置为0°时,通过依次找寻同方向的4个待加工的圆轨迹上的点(正方向或负方向),其中点1坐标都代表加工起点,如图4所示,可实现整圆的焊接;当0°<过切角度≤180°时,可实现整圆+过切角度的圆弧焊接。

圆弧模式下,默认点数为3,通过寻找待加工轨迹上的3个点,可实现360°内任意圆弧的焊接。

多线段模式下,默认点数为2,点数为2时可实现一条直线段的加工。可根据实际加工需求设置加工点的个数,当点数设置为3可实现两条连续直线段的加工,点数设置为4可实现三条连续直线段的加工,以此类推。

(2)任意曲线方式焊接。

可从外部导入加工G代码或在线编译G代码,加工文件导入、编译、解析好后,即可点击焊接按钮,实现一键自动焊接,此种方式下可以实现任意由圆弧和直线组成的曲线焊接。

2.2 G代码文件导入解析模块软件开发

G代码文件导入解析模块主要实现G代码文件的导入、解析和在线编译等功能,通过此模块解析加工曲线的数据,数据中包含每段曲线的中间点或终点坐标、曲线类型(直线或圆弧)等信息。数据解析好后通过TCP/IP协议实时传输给下位机PLC端的MC MovePath函数中的PathData 数据(DB)块,通过上述的运动控制模块来实现相应的加工。解析好后的数据格式如图5所示,此例子中的DB块名称为UserPathData,command数据类型为数组,数组中包含几组数据即代表有几个曲线段。

2.3 人机界面软件开发

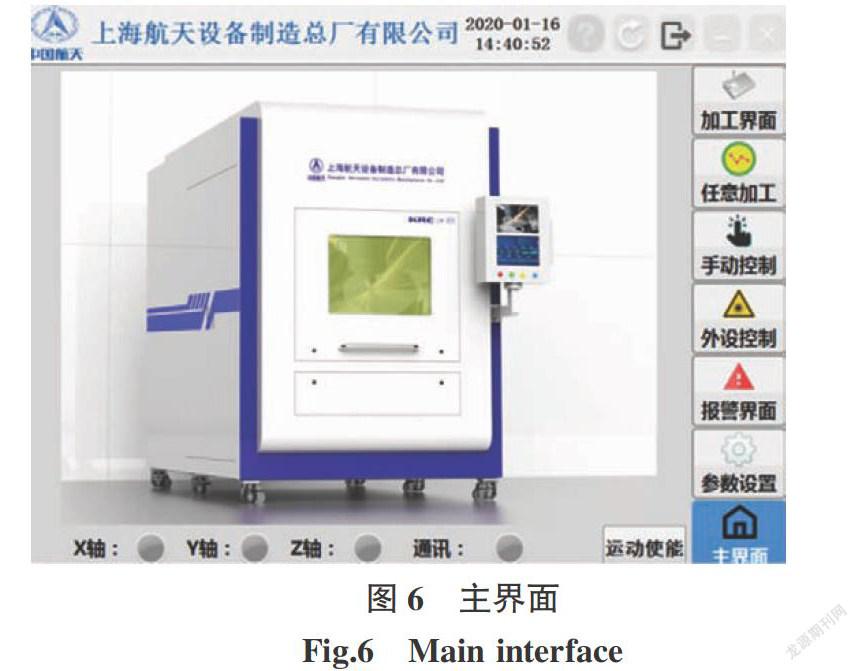

人机界面主要包括7个窗口,分别为主界面、加工界面、任意加工界面、手动控制界面、外设控制界面、报警界面及参数设置界面。

主界面:主要显示各轴的使能状态及通讯状况,当此界面的所有指示灯都显示为绿色时,设备才能正常工作。

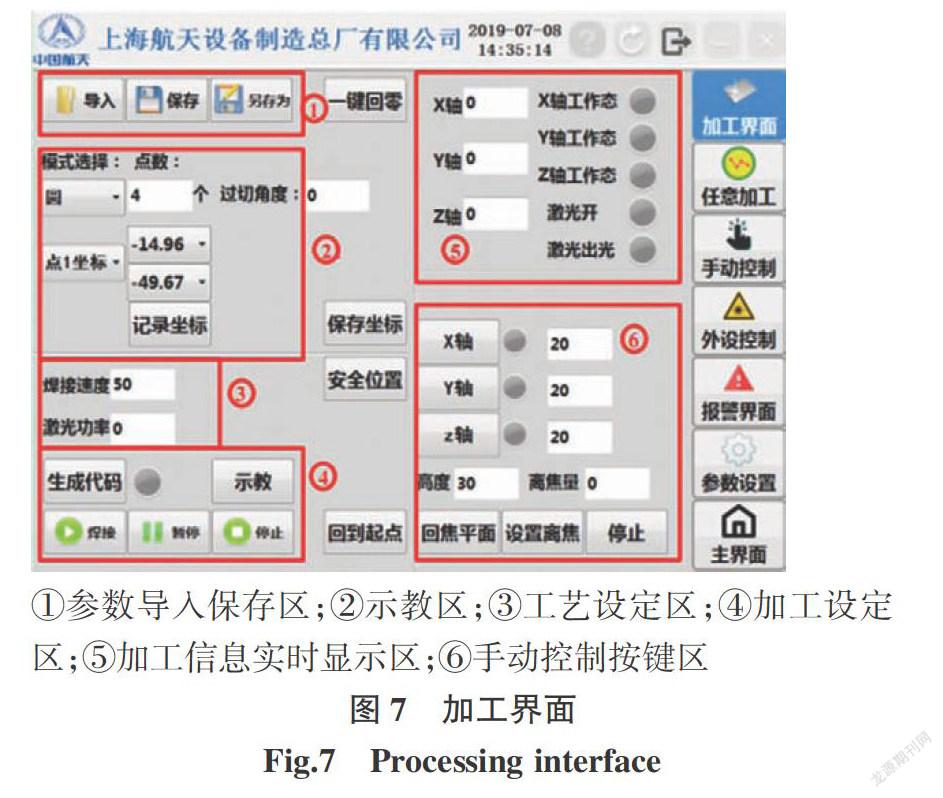

加工界面:该界面包含设备一键回零、寻找并记录焊接轨迹关键点、回焦平面和设置离焦量等命令。可设置焊接工艺参数,具备圆、圆弧和多线段三种焊接模式,具备三种焊接模式的示教和加工命令,在任意模式下的示教或加工过程中可暂停和停止当前操作,以及错误复位等操作。

任意加工:该界面主要针对任意曲线焊接轨迹加工,提供外部文件导入、轨迹示教、加工、暂停、继续加工、停止及错误复位等操作。

手动控制:该界面可对各轴进行手动控制,包含各轴回零、点动、绝对和相对运动等操作。

外设控制:该界面提供了激光手动控制、气体控制及灯光控制等操作,通过此界面可手动控制激光和氣路开启或关闭,并可调节激光功率。

报警界面:该界面记录设备报警时间、报警内容和报警处理办法。

参数设置:该界面具备参数导入、参数另存为、参数保存等操作,并可显示当前的加工参数和加工轨迹关键点。

3 结论

(1)系统采用高可靠性的PLC数字控制模块,实现了直线/圆弧插补,具备手动和自动操作功能;具备加工示教功能和平面内任意加工路径导入和加工功能;具备状态监控、数据管理与异常管理等功能。状态监控包括设备运行状态、激光器工作状态、工作异常状态等监控;数据管理包括工艺参数的保存和导入、加工文件的导入等;异常管理包括运动故障信息、激光器故障信息、伺服系统故障等监控与建议解决方案的显示。

(2)系统装备实物如图9所示,可实现对接焊、叠密封焊,直线焊、圆弧焊等。焊接试件如图10所示。

(3)通过此系统开发,验证了通过西门子PLC1500T系列实现多轴插补运动的可行性,配合上位机自主开发,可以实现文件导入和在线编译等功能。

参考文献:

[1] 韩娟琴. 激光焊接技术现状及其发展[J]. 科学技术创新,2017(22):61-62.

[2] 林哲骋. 激光焊接路径规划策略与控制软件开发[D]. 浙江:浙江大学,2017.

[3] 游德勇,高向东. 激光焊接技术的研究现状与展望[J]. 焊接技术,2008(4):8+14-18.

[4] 钱广,杨云娇,刘大忠,等. 基于PLC控制的自动高效环焊缝焊接系统[J]. 电焊机,2018,48(12):46-48.

[5] 盛卫锋. PLC技术在摩擦焊机控制系统中的应用研究[J].电焊机,2014,44(12):76-78.