某型航空发动机燃油泵单向活门卡滞的仿真研究

2020-09-10蒋陵平

蒋陵平

摘要:本文以某型航空发动机燃油泵单向活门为主要研究对象,基于其工作原理确定仿真所需的主要参数及各参数之间的关联关系;利用AMESim软件进行燃油泵工作过程的仿真建模,仿真结果能很好地模拟FDR(Flight Data Recorder)所记录的数据;通过对单向活门参数的调整,正确复现了活门卡滞故障。文中的仿真结果可用于故障诊断算法的研究。

关键词:燃油泵;单向活门;AMESim;故障模拟

0 引言

故障仿真是系统仿真的重要分支,主要目的是得出故障状态下的整个系统的行为和模式,以便对该系统进行深度分析。液压系统的故障仿真技术是在故障注入技术的基础上,是仿真技术的延伸发展。Tai Liu[1]利用仿真软件AMESim建立钻床回路油压控制模块的仿真模型,研究了复杂液压系统的容错性和故障检测。Karpenk[2]通过建立伺服液压定位系统的数学模型和实物实验,对执行元件腔体之间的內泄漏进行研究,并验证了容错控制器的有效性。Niksefat[3]建立电液伺服定位系统的数学模型,以传感器故障和液压泵故障为例,通过实验分析了故障对系统的影响。

本文以某型航空发动机燃油泵单向活门为主要研究对象,在研究其工作原理的基础上,确定系统主要参数及各参数间的关系。然后利用AMESim对燃油泵的工作过程进行仿真,仿真结果能够很好地模拟FDR所记录的数据。随后在仿真模型中设置单向阀卡滞故障,仿真正确复现了单向活门卡滞这一故障情景,并获得了卡滞故障模式下的相关数据。

1 燃油泵工作原理

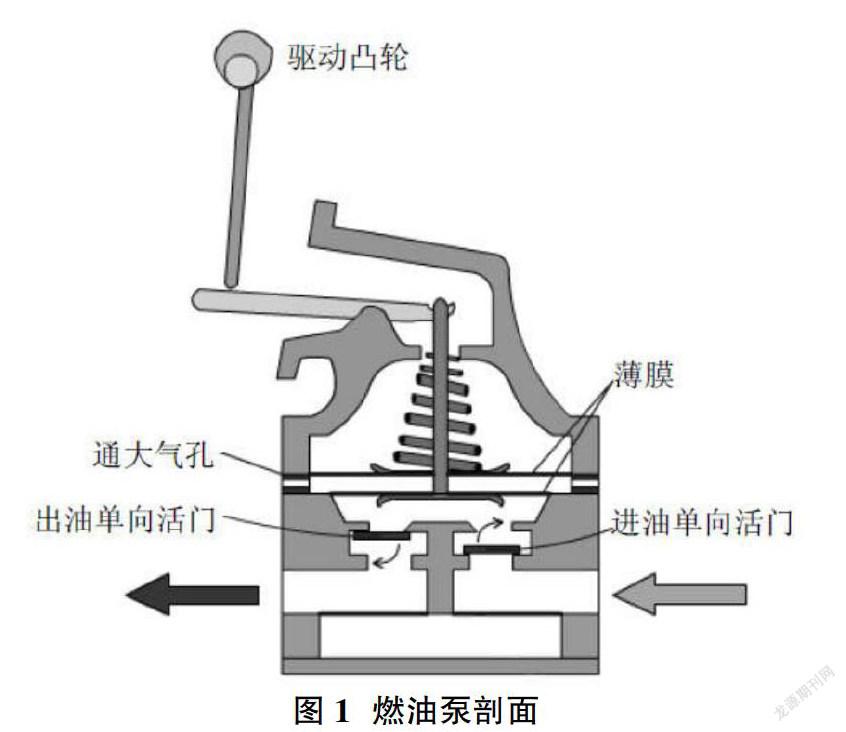

驱动齿轮偏心轮的凸峰顶起推杆时,上拉薄膜,薄膜弹簧压缩,膜下方容积变大,产生真空度,进油活门被吸开,出油活门紧闭,燃油从进油口流入泵室。偏心轮的偏心凸峰转过后,推杆回复原位,薄膜在薄膜弹簧的作用下,下行回到原位,泵室容积减小,燃油压缩,进油活门关闭,出油活门打开,燃油经导管送往燃油调节器。燃油泵剖面如图1所示。

2 单向活门卡滞故障原理

卡滞是单向活门的常见故障之一。如图2所示,单向活门通过与活门衬套配合安装在燃油泵泵室底部特定的安装孔内。卡滞故障发生的主要原因有以下几点:

①此型号航空发动机的燃油泵是直接安装发动机内部,因此,燃油泵是工作在高温、高压的恶劣环境下,材料自身性能极有可能会发生改变。如材料的热胀冷缩,导致活门与衬套的装配公差超过预计值。②活门的工作主要是靠膜盒的相变带来的压力差,而膜盒的形变来源于驱动凸轮的作动。驱动凸轮是由发动机带动的驱动齿轮经过一次减速后带动的,其速度是发动机转速的1/2,即活门的开闭频率也为发动机转速的1/2。高频率的运动会加剧活门和衬套间的摩擦,使得活门与衬套纵向运动的摩擦力加大,甚至卡死,无法按照预定规律工作。③燃油自身可能带有一些油滤未过滤掉的杂质,当这种燃油流经活门时会导致活门卡滞。此外,燃油本身具有一定的粘度,附着在活门与衬套的间隙处,从而导致局部发生粘着卡滞。

3 单向活门建模

3.1 活门建模

以该型号燃油泵工作情况为例,采用AMESim软件进行仿真,主要分析两个单向活门发生卡滞的故障模式。

在AMESim软件中,利用该软件液压元件设计库(Hydralic Component Design,HCD)进行仿真,仿真建模如图3所示。

根据图所建仿真模型,其中主要子模型如下:①BOMOBENG:該模型用来模拟膜盒的形变情况。膜盒工作时,同时受到顶杆,弹簧,外部大气压的共同作用,故其形变的计算较为复杂。②BAP32:该模型与BAP016组合来模拟完整的单向活门。当前端油液压力和后端质量块的摩擦力存在差值时,其中心阀体便会产生位移,以此来模拟单向活门的开闭情况。③MECMAS:该模型是一个质量块,主要作用是将其产生的摩擦力传递给前后的两个子模型。④BAP016:该模型与BAP32组合来模拟完整的单向活门。当前端质量块的摩擦力和后端弹簧的弹力存在差值时,其中心阀体便会产生位移,以此来模拟单向活门的开闭。

3.2 模型评估

如图4所示,灰色的曲线为FDR所记录的实际燃油流量曲线,黑色的曲线为仿真模型输出的流量曲线。为了便于比较,仿真模型的模拟流量曲线设置了1秒的延迟。由此可以得出,仿真模型的精度已基本达到要求,可以用于模拟燃油泵在真是工作场景下的运行情况。

4 单向活门卡滞建模

4.1 卡滞故障建模

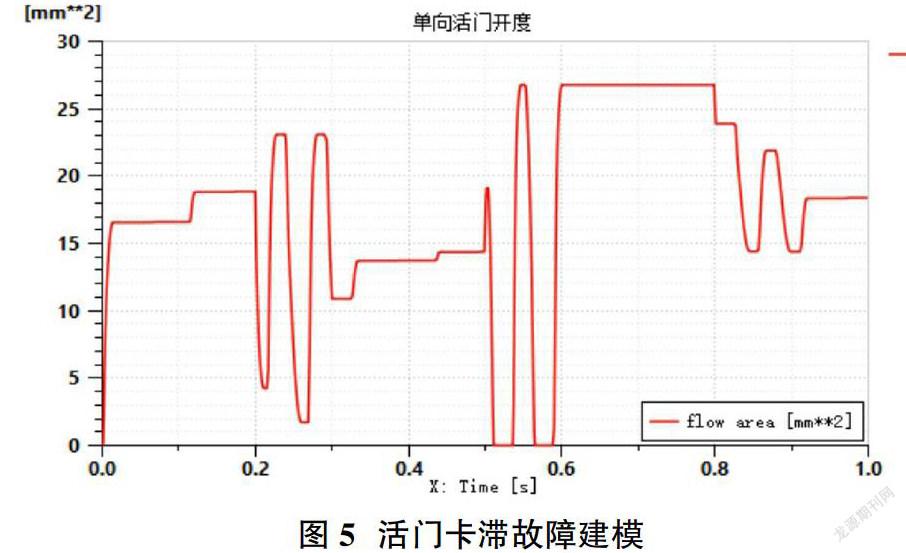

如图5所示,为了更好地复现卡滞故障,本文在搭建仿真模型时将单向活门拆分为两个部分,并在中间加入一个质量块模型。通过一个随机函数发生器,让质量块模型随之产生相应的摩擦力,若摩擦力大于前端油液的压力或后端的弹簧弹力,活门的中心阀体便无法正常移动,即发生了卡滞故障。应用随机函数发生器,也符合卡滞故障具有随机性的特性,将活门的开度情况作为单独信号输出。如图所示,曲线导数为零处活门的开度保持不变,即卡滞故障段。

4.2 模型评估

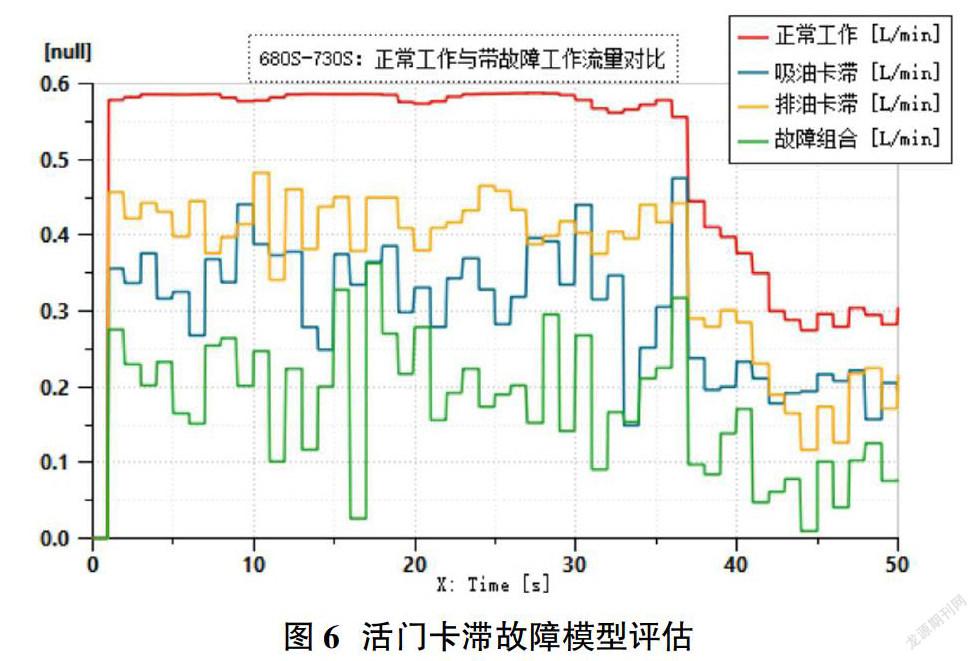

如图6所示,一共设置了三个故障模式:进油卡滞、排油卡滞和前两者的故障组合。从图中可以看出,当卡滞故障发生时,燃油流量有明显偏离正常值范围。当单个故障发生时,虽然曲线都呈下降趋势,但两条曲线存在明显的交织。当组合故障发生时,其偏离值也明显不是故障单独发生时偏离量的简单叠加。因此,无法直接通过呈下降趋势的曲线直接判断出时何种故障。

5 结语

①在研究改型燃油泵工作原理的基础上,分析了活门卡滞故障产生的原理。②利用AMESim软件建立了该型燃油泵的仿真模型,并利用FDR所记录的真实数据进行验证。③利用仿真模型模拟了单向活门发生卡滞故障时的燃油流量曲线,为故障诊断算法的研究奠定基础。

参考文献:

[1]Liu T, Yu J, Sun W J. Study on Fault-Tolerant Technique Based on Knowledge Modules of Hydraulic Fault Theory[J]. Advanced Materials Research, 2013, 712-715(3):2043-2050.

[2]Karpenko M,Sepehri N.Fault-tolerant control of a servohydraulic positioning system with crossport leakage[J].IEEE Transactions on Control Systems Technology, 2005, 13(1):155-161.

[3]Niksefat N,Sepehri N. Fault tolerant control of electrohydraulic servo positioning systems[C]. American Control Conference, 2001.Proceedings of the IEEE, 2001:4472-4477 vol.6.