刮板输送机中部槽槽帮钢性能提升研发报告

2020-09-10刘厚明

刘厚明

摘要:本文针对刮板输送机中部槽槽帮易磨损、易腐蚀、强度不足等问题展开探讨。

关键词:刮板输送机;中部槽槽帮;钢性能提升

1 课题研究目的

中部槽是刮板输送机不可或缺的重要部件,其运行正常与否直接影响着刮板输送机运行的效率,同时也影响企业的正常生产,中部槽槽帮是刮板输送机移动时主要受力部位,槽帮的质量和性能直接关系着整个输送机的正常工作。针对刮板输送机中部槽槽帮易磨损、易腐蚀、强度不足等问题,选择在ZG30SiMn的基础上,重新对槽帮的化学成分和热处理工艺进行适当调整设计方面进行研究,以提高槽帮材料的力学性能和焊接性能,解决铸造槽帮在使用中断耳裂翼及因中板焊接裂纹产生脱落现象,同时提高硬度增加槽帮使用寿命。

2 课题背景

刮板输送机是煤矿综采的重要装备之一,其中的槽帮构件决定其整体使用寿命,槽帮在刮板机服役过程中承受磨损、冲击、腐蚀等较为复杂的工况,主要失效形式是磨損,还有部分断裂。传统的槽帮材料绝大多数采用ZG30SiMn,由于强韧性较低,耐磨性不好,过煤量处于较低水平,适应不了现代刮板输送机的要求。因此,调整槽帮材料化学成分和热处理工艺以提升槽帮性能,获得高强度、高韧性、耐磨损、抗腐蚀及良好的焊接性能是刮板输送机发展的必然趋势。

3 课题研究主要内容

3.1 根据合金元素对性能的影响,在原ZG30SiMn基础上调整中部槽槽帮材料化学成分

ZG30SiMn槽帮钢的化学成分:C 0.25-0.35%;Si 0.60-0.80%;Mn 1.10-1.14%;P≤0.03;S≤0.03。

3.1.1 碳

碳是影响钢的综合力学性能和铸造性能的主要元素,碳含量越高,淬透性越好,强度越高,但塑性、韧性降低,焊接性能变差。在保证一定的强度基础上,为提高焊接性能,可将碳含量减少,故取碳为0.20-0.27%。

3.1.2 硅

硅含量在1%以下,对钢的力学性能影响不大。铸造碳钢中加入硅,主要是为了利用其较强的脱氧能力,使钢脱氧,防止产生气孔。基于这一考虑,硅含量不宜低于0.4%。故取硅为0.4-0.6%。

3.1.3 锰

锰在钢中一部分固溶于铁素体中,另一部分形成合金渗碳体。锰能显著提高钢的淬透性,对基体有一定的固溶强化作用。加入锰后能显著改善铸件的综合力学性能。同时,根据对锰含量的规定“碳含量比上限值每降低0.01%,允许锰含量比上限值高0.04%”,现碳含量减少0.05%,锰含量可增加0.2%。故取锰为1.30-1.55%。

3.1.4 硫、磷

硫、磷是铸钢中的主要有害元素,所有的标准对此都有严格要求。故硫、磷含量仍严格控制在0.03%以下。

3.1.5 钼

钼既能使铁素体固溶强化,也能改善渗碳体的性能。钼能显著地降低钢的临界冷却速率,在提高淬透性方面,是作用最强的元素之一,同时,在钢中加入0.2-0.4%的钼即可减轻,甚至完全抑制回火脆性。钼还能促使马氏体分解产物成为细小的分散相,使钢的性能更好。故取钼为0.25-0.45%。

调整后的中部槽槽帮材料为ZG25SiMnMo,化学成分为:C 0.2-0.27%;Si 0.20-0.60%;Mn 1.35-1.55%;P≤0.03;S≤0.03;Mo 0.25-0.45%。

3.2 制取符合试验要求的试样

3.2.1 试验ZG25SiMnMo主要原材料及配料比例

①精废钢:含碳量≤0.10%的冲压打包废料,加入量75%;

②废钢轨:含碳量0.60%,锰含量0.8%,表面除锈处理,加入量25%;

③硅铁:含碳量≤0.10%,硅含量75%,加入量0.8%;

④中碳锰铁:含碳量≤0.25%,锰含量65%,加入量1.2%;

⑤钼铁:含碳量≤0.10%,钼含量55%,加入量0.6%。

3.2.2 ZG25SiMnMo熔炼工艺

采用1.5T中频感应炉熔炼。按配比投入相应炉料:废钢、钼铁,化清后先加入1.2%的锰铁预脱氧,再加入0.5%的硅铁。出钢前加入0.15%纯铝终脱氧,1680℃停电出钢。在熔炼过程中,要求钢的成分得到严格控制,打渣干净,钢水纯净。

3.2.3 试样制取

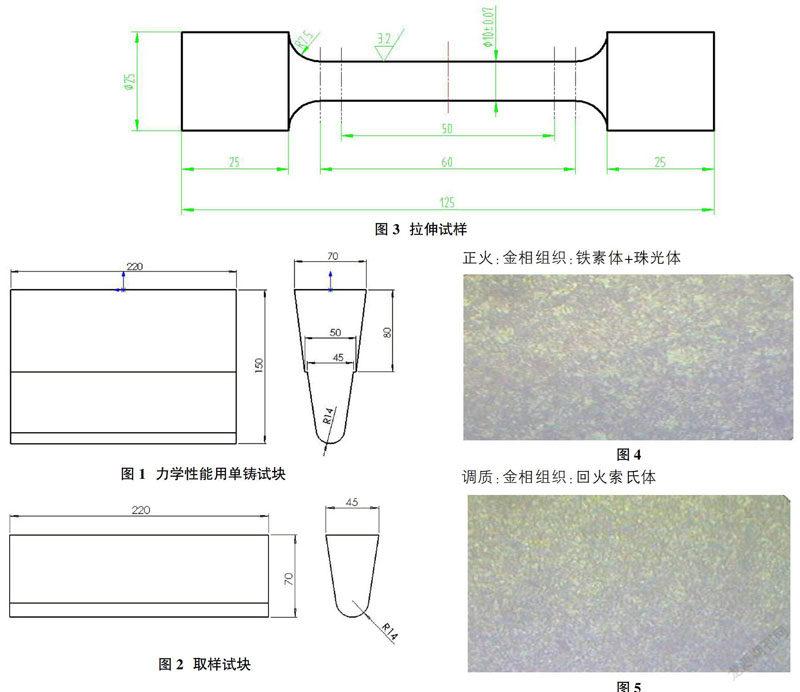

根据GBT11352-2009一般工程用铸造碳钢件标准,力学性能用单铸试块如图1所示,制取如图2所示试块5 件,试块表面无可见裂纹、疏松、缩孔等铸造缺陷,试样块均切掉浇冒口。

3.2.4 拉伸试样

将单铸试块按金属拉伸试验方法GBT 228标准,制取如图3所示标准拉伸试样6件。

3.3 通过不同热处理工艺(正火、淬火)试验,根据力学性能试验结果,拟订槽帮材料的热处理工艺

3.3.1 热处理工艺

热处理前,试样表面涂刷防护涂料,防止在热处理过程中,导致铸钢件表面脱碳和氧化。先进行正火处理,利用电阻炉对全部6件试样进行加热,加热温度920℃,保温1小时,出炉空冷至室温。然后进行调质处理,取正火后的试件4件进行加热,920℃保温1小时,进行水淬后,再利用电阻炉在560-580℃、580-600℃对试样进行回火处理,保温2小时,出炉空冷。

3.3.2 拉伸试验、硬度、金相组织检验

正火试样试验结果:硬度216HB,抗拉强度589.5MPa,伸长率:13%;

560-580℃回火试样试验结果:硬度310HB,抗拉强度951.6MPa,伸长率:14.7%;

580-600℃回火试样试验结果:硬度286HB,抗拉强度895.3MPa,伸长率:15.3%。

正火:金相组织:铁素体+珠光体

调质:金相组织:回火索氏体

3.3.3 热处理工艺确定

根据试验结果,调质后的强度、硬度明显优于正火处理,580-600℃比560-580℃回火处理的强度硬度略低,但伸长率较高,韧性较好。故最终确定ZG25SiMnMo的热处理工艺为920℃保温1小时,回火温度为580-600℃的调质热处理工艺。

4 结论

在ZG30SiMn槽帮材料基础上,通过减少碳含量,增加锰含量,适当添加钼合金元素,其材质改为ZG25SiMnMo,并采用580-600℃回火的调质热处理工艺,力学性能为硬度286HB,抗拉强度895.3MPa,伸长率:15%,与一般ZG30SiMn调质后的力学性能:硬度216HB,抗拉强度589.5MPa,伸长率:11.5%相比,其强度、硬度值得到较大增长,槽帮的机械性能有显著提高。

参考文献:

[1]朱礼佳.矿用刮板输送机常见故障及预防措施分析[J].机械工程与自动化,2018(06):209-210.

[2]汪宝林.刮板输送机常见故障及其安全事故分析[J].内燃机与配件,2019(10):128-129.

[3]汪宝林.刮板输送机断链故障分析与维护[J].内燃机与配件,2019(09):137-138.