镍基高温合金切削仿真分析

2020-09-10田洪军

田洪军

摘要:采用有限元仿真软件AdvantEdge FEM来模拟Inconel718的切削加工,通过建模、网格划分、设置参数来进行切削仿真计算,主要研究了切削过程中的切削温度、应力以及残余应力的分布情况,对实际切削加工提供理论参考。

关键词:切削模型;切削仿真;残余应力

一、引 言

镍基高温合金具有较好的耐热性、屈服强度、抗氧化、抗腐蚀等特点,广泛的应用在航天航空、汽车、核工业等众多行业。本文通过有限元仿真软件对镍基高温合金在切削加工中进行研究,所选用的高温镍基合金材料为美国牌号Inconel718,因其导热性能低、切削温度高、加工硬化等现象,造成切削加工中刀具磨损相当严重,因此,镍基高温合金为难加工材料之一。

Inconel718在切削加工方面的困难,引起国内外众多学者的研究,本文采用专业切削软件AdvantEdge FEM对Inconel718进行切削仿真。

二、AdvantEdge FEM建模与仿真

(一)切削模型的建立

金属切削分为两种情况,正交切削与非正交切削。正交切削是切削刃与切削速度方向垂直,刃倾角为零度,在切削研究中,通常将实际切削简化为正交切削。

本文中通过AdvantEdge FEM对镍基高温合金Inconel718进行切削模拟仿真,通过单因素变量的方法来研究切削参数对切削加工过程的影响。

(二)工件材料本构模型

本文采用的是专业切削软件AdvantEdge FEM进行45钢的切削仿真,在有限元切削模拟中,首先需要建立相应的有限元本构模型,根据Power Law(幂次法则)建立材料的本构方程为:

(四)切削参数设置

在模拟切削高温镍基合金中,选用切削刀具为硬质合金刀具M10(对应国内牌号为YW1),初设温度选择10℃;工件材料选用Inconel718,抗拉强度为1613MPa、屈服强度1103MPa、硬度454Bhn。

三、模拟结果与分析

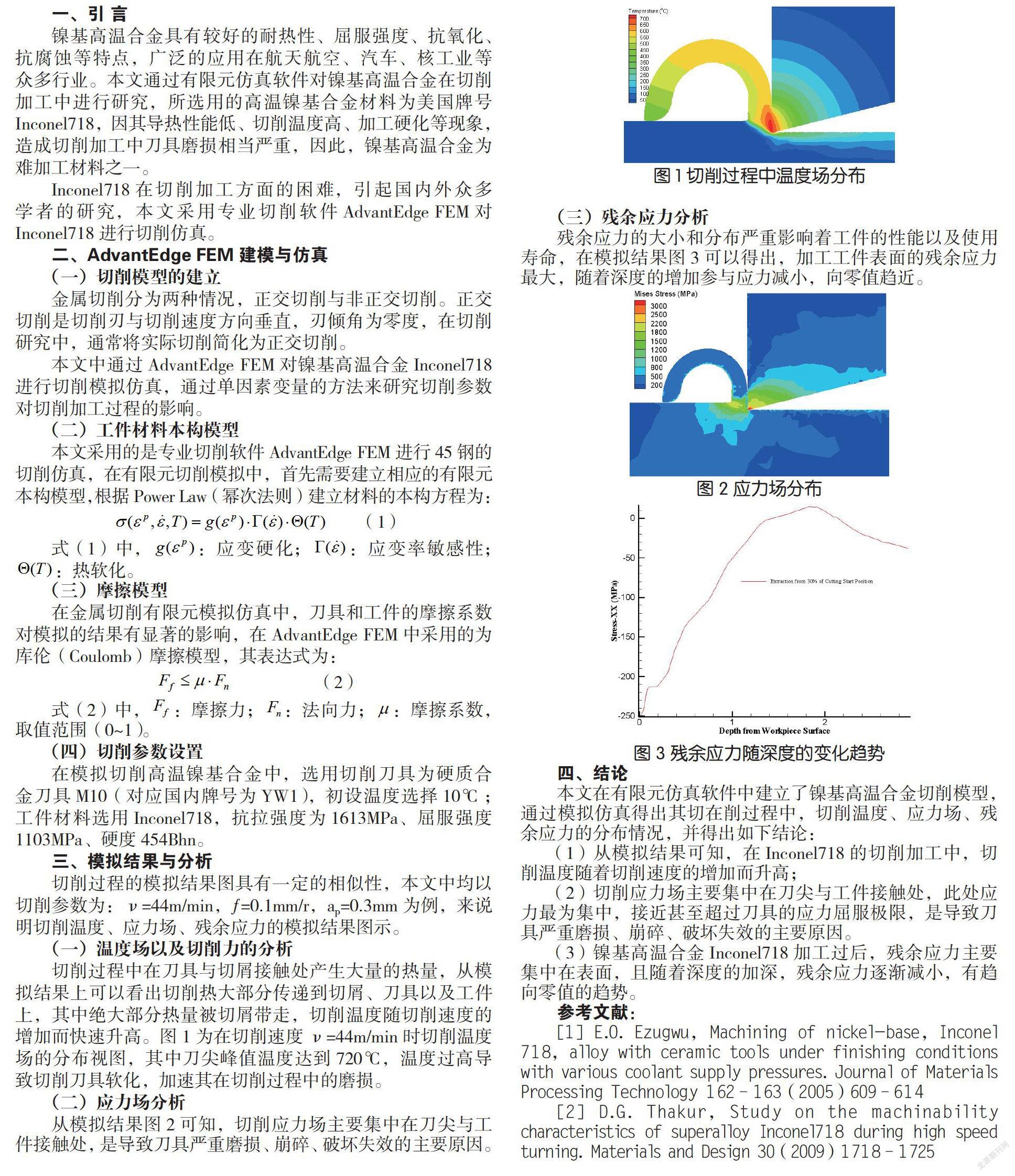

切削过程的模拟结果图具有一定的相似性,本文中均以切削参数为:ν=44m/min,ƒ=0.1mm/r,ap=0.3mm为例,来说明切削温度、应力场、残余应力的模拟结果图示。

(一) 温度场以及切削力的分析

切削过程中在刀具与切屑接触处产生大量的热量,从模拟结果上可以看出切削热大部分传递到切屑、刀具以及工件上,其中绝大部分热量被切屑带走,切削温度随切削速度的增加而快速升高。图1为在切削速度ν=44m/min时切削温度场的分布视图,其中刀尖峰值温度达到720℃,温度过高导致切削刀具软化,加速其在切削过程中的磨损。

(二) 应力场分析

从模拟结果图2可知,切削应力场主要集中在刀尖与工件接触处,是导致刀具严重磨损、崩碎、破坏失效的主要原因。

(三)残余应力分析

残余应力的大小和分布严重影响着工件的性能以及使用壽命,在模拟结果图3可以得出,加工工件表面的残余应力最大,随着深度的增加参与应力减小,向零值趋近。

四、结论

本文在有限元仿真软件中建立了镍基高温合金切削模型,通过模拟仿真得出其切在削过程中,切削温度、应力场、残余应力的分布情况,并得出如下结论:

(1)从模拟结果可知,在Inconel718的切削加工中,切削温度随着切削速度的增加而升高;

(2)切削应力场主要集中在刀尖与工件接触处,此处应力最为集中,接近甚至超过刀具的应力屈服极限,是导致刀具严重磨损、崩碎、破坏失效的主要原因。

(3)镍基高温合金Inconel718加工过后,残余应力主要集中在表面,且随着深度的加深,残余应力逐渐减小,有趋向零值的趋势。

参考文献:

[1] E.O. Ezugwu, Machining of nickel-base, Inconel 718, alloy with ceramic tools under finishing conditions with various coolant supply pressures. Journal of Materials Processing Technology 162–163 (2005) 609–614

[2] D.G. Thakur, Study on the machinability characteristics of superalloy Inconel718 during high speed turning. Materials and Design 30 (2009) 1718–1725