某直升机蒸发循环制冷系统的风道试验研究

2020-09-10

(西安交通大学,西安 710049)

0 引言

随着直升机的发展,机载大功率、高集成度电子设备大幅增多;另一方面,机载人员对机舱舒适性的期望也越来越高,直升机环控系统(ECS)的重要性越来越突出[1]。直升机机载电子设备适宜的工作温度和机载人员舒适的工作环境是保证直升机高效、安全飞行的重要条件。为满足上述ECS条件,最重要的是具有可适用于直升机的机载制冷系统。目前,用于直升机的制冷系统有空气循环和蒸发循环2种类型。由于早期蒸发循环制冷系统可靠性差和制冷剂易泄漏等问题,早期的直升机往往采用空气循环方法进行机舱降温。空气循环系统需要从发动机引气,这对于直升机的整体机动性能具有显著影响。高效、可靠的机载蒸发循环制冷系统是现代先进直升机的重要组成。随着蒸发循环制冷系统的可靠性差、制冷剂泄漏等弊端得到解决,国外先进军用直升机已配备了蒸发循环制冷系统,而国内直升机在蒸发循环制冷技术的应用上才刚刚起步。尽管蒸发循环制冷系统已取得长足的发展,在汽车、建筑、轨道列车等领域也已广泛应用,但直升机对机载设备重量、尺寸、安装和效能的苛刻要求仍然给机载蒸发制冷系统的开发带来困难。本文针对国内某型直升机拟开发的机载蒸发循环系统要求,开展机载制冷系统风道试验,对直升机蒸发循环系统设备选型、风道设计和新产品开发具有参考意义。

1 机载蒸发循环制冷系统

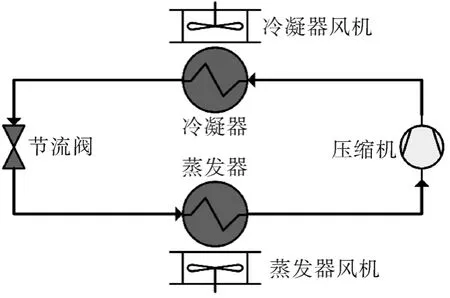

蒸发循环制冷系统的工作原理如图1所示。系统由蒸发器、冷凝器、压缩机和膨胀阀,以及蒸发器和冷凝器(下面合称两器)配套风机、风道、制冷剂管路、控制器和箱体等辅助部件组成。

图1 蒸发循环制冷系统工作原理

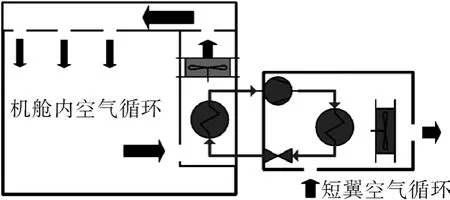

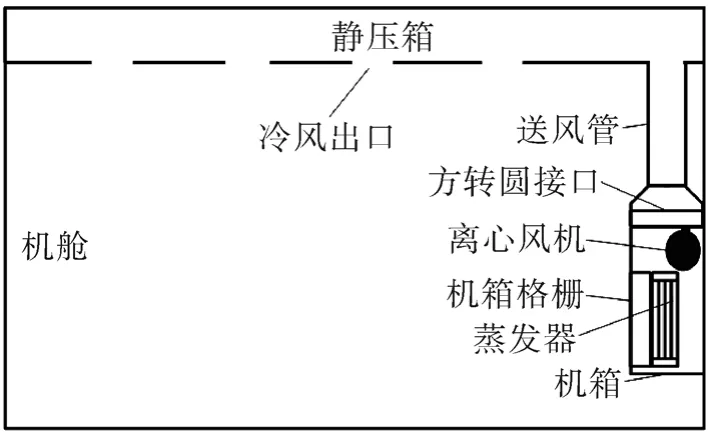

直升机特殊的结构以及有限的内部空间对蒸发循环制冷设备的设置要求苛刻。本文综合直升机机舱与短翼的内部空间条件,确定直升机用蒸发循环制冷系统布置如图2所示。蒸发器组件采用壁挂式结构安装在机舱内壁,利用设置在机舱顶部的静压箱进行冷气送风;压缩机、电子膨胀阀及冷凝器组件安装在直升机短翼内部。根据直升机实际飞行时的各种热负荷计算,确定制冷系统的总热载荷为15kW。同时,为了满足直升机的重量平衡要求,此制冷系统采用2套相同的系统对称布置在机舱左右两侧,因此每套系统的热负荷为7.5kW。

图2 直升机制冷系统设备、风道布置

风道试验是为了研究两器循环空气的高效流动情况,使其满足热力学参数设计下的对流换热要求。试验涉及到的主要设备有两器、风机和两器箱体,下面分别介绍适用于直升机的上述设备。

1.1 两器分析

用于直升机的蒸发循环系统尚无全面的换热器使用参考。汽车与直升机具有十分相似的环控条件,另外汽车空调已取得长足的发展,因此在直升机蒸发循环系统的初期研究阶段,可借鉴汽车空调技术。

目前用于汽车空调的换热器以层叠换热器和平行流换热器为主。层叠换热器具有结构紧凑、换热性能好、重量轻等优点,常用于乘用车双蒸发器系统的蒸发器。本文蒸发器采用层叠结构[2],并设计配套机箱,固定于机舱内壁,蒸发器的单位体积表面积为850~1 500 m2/m3。

在氟利昂工质被替代的过程中,平行流换热器作为第三代汽车空调换热器,它的使用也标志着汽车空调系统的进步,本文冷凝器采用平行流换热器,其单位体积表面积高于1 500 m2/m3。根据直升机内部空间结构特点,冷凝器需安装在直升机两侧短翼内部。

1.2 风机分析

两器配套风机是蒸发循环制冷系统辅机的重要一员,其性能的优劣在很大程度上影响系统制冷的品质,选择合适的风机产品对机载制冷系统有着重要意义。空调风机按其工作原理主要分为贯流式、离心式和轴流式[3-10]。贯流式风机在空调上的应用面较窄,主要用于家用壁挂式空调。

离心式风机具有压力系数大、比转速大、噪声小等优点,广泛用于箱式蒸发器。本文选用国外某公司高压头、大流量直流调速离心风机作为蒸发器配套风机,其工作电压24~28 V,最大工作转速3 600 r/min。

轴流风机具有比转速大、结构尺寸相对小、风量大等优点,主要用于各种空气源热泵机组和风冷单元式空调的冷凝器强制换热。本文选用国外某公司高压头、大流量直流调速轴流风机作为冷凝器配套风机,其工作电压24~28 V,工作转速4 065~4 100 r/min。

2 试验原理及实验台搭建

风道试验的主要评价指标是风道风量,热线风速仪作为一种将流速信号转变为电信号的测量仪器,具有探头体积小、对流场干扰小等优点。为降低测量对风场、风量的影响,本文采用热线风速仪测量通流横截面风速,进而利用通流面积计算出通流面空气流量。

2.1 冷凝器风道试验

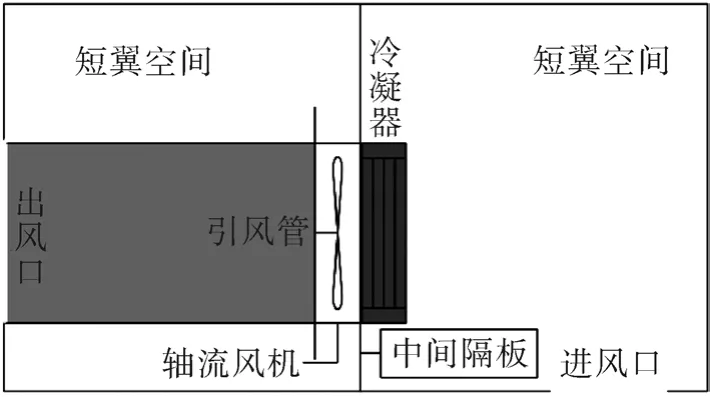

图3示出冷凝器风道试验装置。鉴于直升机结构的限制,冷凝器及其配套轴流风机安装在飞机短翼内,短翼被中间隔板分隔为2个空间,冷凝器及轴流风机分别安装在隔板两侧,风机采用吸风方式工作;另外,进出风口的开设位置也受到短翼结构的限制,冷凝器风道采用底部进风、端面出风形式。

图3 冷凝器风道试验装置

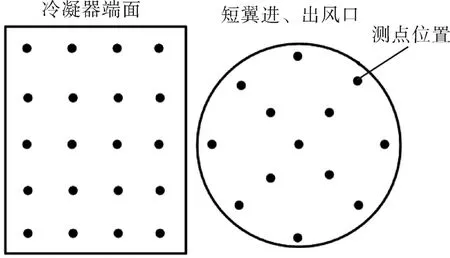

试验需要分析风机工作电压、增设引风管、进出风口通流面积以及冷凝器厚度和迎风面积对风量的影响,以满足制冷剂在冷凝器中冷凝所需的风量。为获得更为准确的风量,热线风速仪的测点采用对称布置,图4示出了冷凝器风道通流面风速测点。

图4 冷凝器风道通流面风速测点

2.2 蒸发器风道试验

为降低制冷系统的重量,蒸发器配套机箱采用铝合金材质,机箱开设有进风格栅。试验需要分析机箱格栅、方转圆接口、送风管以及冷风出口对离心风机风量的影响。风速测点采用对称布置,蒸发器风道试验装置如图5所示,其风速测量方式与冷凝器风速测量方式相同。

图5 蒸发器风道试验装置

3 试验结果及分析

3.1 冷凝器风机气流试验

3.1.1 短翼增设引风管对风量的影响

冷凝器风机工作时,将空气从短翼底部的开口吸入短翼空间,然后将空气从短翼端面的开孔吹出。从减少流动阻力的角度考虑,后部短舱增设引风管对提高风量有益。风机在实际工作时采用最高工作电压28 V,以达到最大风量。

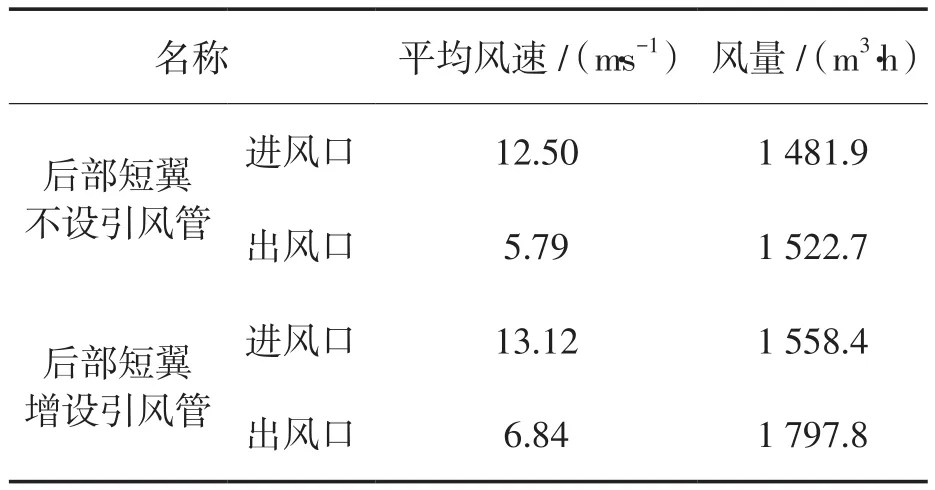

表1为增设引风管前后的风量对比,对比试验的进风口直径205 mm,出风口直径305 mm。较不设引风管的情况,有引风管的进风口、出风口风量分别增加5%和18%,表明短翼增设引风管可增加风量。另外,从试验中不同测点处风速可看出,进风口不同位置风速变化小,气流平行流入;出风口测点风速沿半径方向增大,且变化幅度较大。造成此现象的原因是轴流风机出口气流迹线呈螺旋状,测点风速实际与通流面并不正交,在实际计算时并未考虑测点风速与通流面的夹角,因此计算得到的风量偏大。而进风口处测点风速垂直于通流面,因此以出风口风速推算风量误差较大,冷凝器气流试验风速值下面均采用入口风速进行分析。

表1 增设引风管前后风量

3.1.2 进、出风口直径对风量的影响

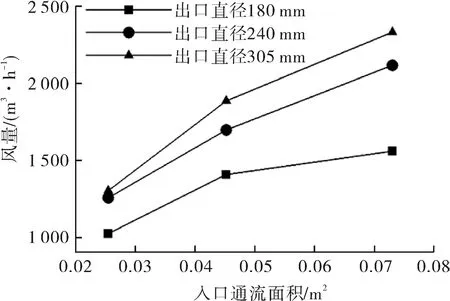

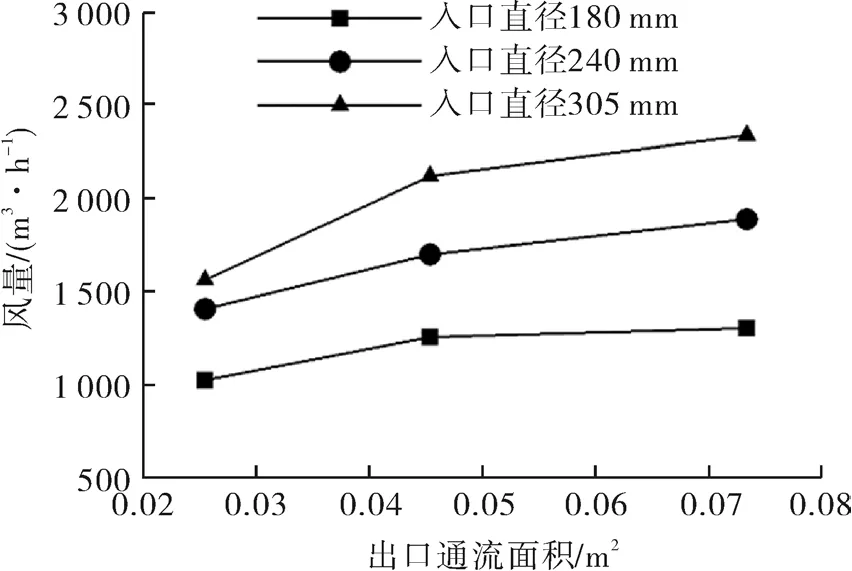

从减少局部阻力损失的角度分析,通风口直径越大,风量越大。而冷凝器组件安装在直升机短翼内部,短翼蒙皮的开孔直径受到短翼结构、尺寸、强度和刚度要求的限制,因此需要分析进、出风口通流面积对风量的影响程度。不同出口直径下风量随入口直径的变化和不同入口直径下风量随出口直径的变化如图6,7所示。

图6 风量随入口通流面积变化

图7 风量随出口通流面积变化

由图6可知,不同出口直径下风量随入口通流面积增大而增加,且增加速率较快;由图7可知,不同入口直径下风量也随出口通流面积的增大而增加,但相比图6而言,增大速率缓慢。结果显示,在入口、出口直径均为305 mm时,风量可达到2 332.43 m3/h。

因此,风量受入口通流面积的影响更大,在条件允许的情况下应尽可能增加入口直径,以获得更大的风量。

3.1.3 冷凝器迎风面积及层数对风量的影响

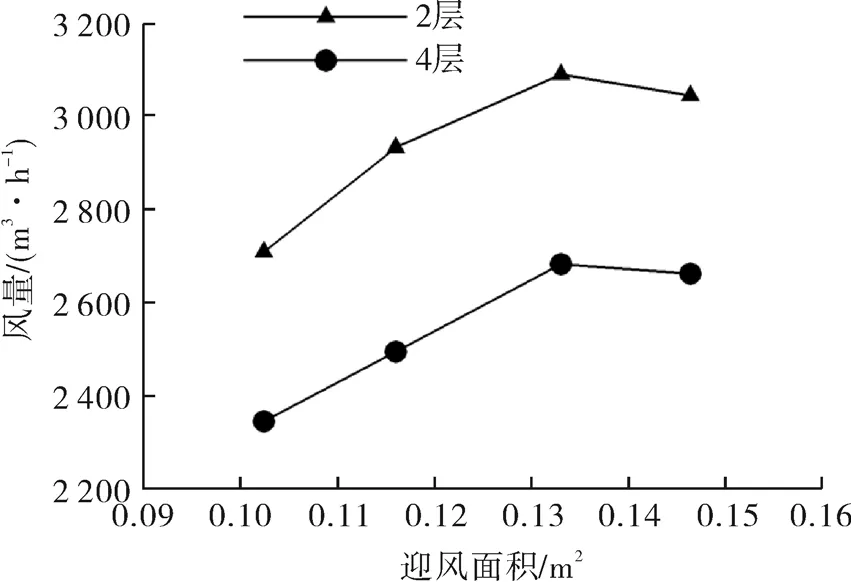

蒸发循环制冷系统在系统制冷量确定时需要一定的冷凝器换热面积和风量。平行流冷凝器在用于汽车空调时往往具有充分的外轮廓安装尺寸,而在直升机短翼有限的内部空间下外轮廓尺寸受到限制,加之直升机所需的冷凝器换热面积要远远大于汽车空调,因此普通厚度的单层冷凝器无法满足换热需求,本文采用多层冷凝器叠加使用。在给定冷凝器换热面积的情况下,冷凝器层数越多,则外轮廓尺寸越小,冷凝器更紧凑,但冷凝器层数的增多会增加风阻、降低风量。不同冷凝器层数下风量随冷凝器迎风面积的变化如图图8所示。

图8 不同冷凝器层数下风量随冷凝器迎风面积变化

在给定迎风面积下,4层冷凝器较2层冷凝器风量仅减少13%~15%,而前者换热面积是后者的2倍。数据表明,冷凝器迎风面积从0.15 m2减小到0.1 m2,2层,4层的风量分别降低11%和12%。因此,冷凝器采用4层结构,在减小外形尺寸的同时可大幅提高换热面积,而且风量减少量仅为12%。

3.2 蒸发器风机气流试验

3.2.1 离心风机工作特性测试

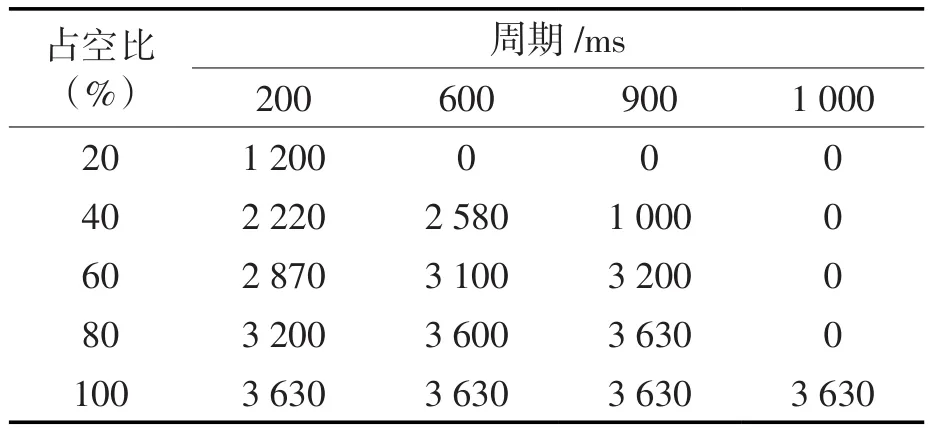

机载制冷系统的蒸发器风机采用矩形波电流供电,而矩形波的周期与占空比决定风机能否运转以及运转时的转速,表2是室内空气环境、24.6 V供电电压下不同周期、不同占空比对应的蒸发风机转速。

表2 不同周期、占空比对应风机转速

由表2可知,供电周期越长,风机运转所需的占空比越大,当周期到达1 000 ms时,占空比需要100%,即连续供电。为满足风机的正常运转,占空比不应低于40%,,当占空比为100%时,风机转速达到最大值3 630 r/min。

3.2.2 蒸发器前后各部件对风量的影响

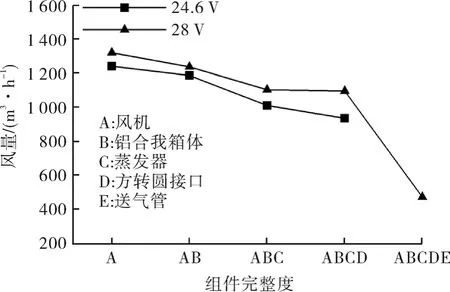

蒸发器组件的安装条件与冷凝器完全不同,蒸发器采用箱式壁挂结构,因此箱体的结构、进风格栅、送风管长度以及安装位置均应根据各个组件的风阻大小进行调整。鉴于离心风机进口无确定进风截面,且出口风速更均匀,故采用出风口风速进行分析。为获得各个组件对风量的影响程度,试验分别测量蒸发器风机在接入各个组件时的风量大小。不同供电电压下风量随蒸发器组件完整度的变化如图9所示。

图9 风量随蒸发器组件完整度变化

从图可以看出,供电电压28 V较24.6 V的风量更大,相对增加量为4%~10%;仅有风机的流量最大,且流量达到了样本介绍的最大风量,说明风机能力满足条件;数据显示,24.6 V和28 V分别供电时,不接送风管的风量分别为935 m3/h和1 030 m3/h,均高于系统需求风量(800 m3/h)。图7中28 V供电的风量变化显示,送风管带来的风量减少量最大,较不带送风管的风量减少54%,因此实际产品应尽可能缩短其长度,并增大横截面积。

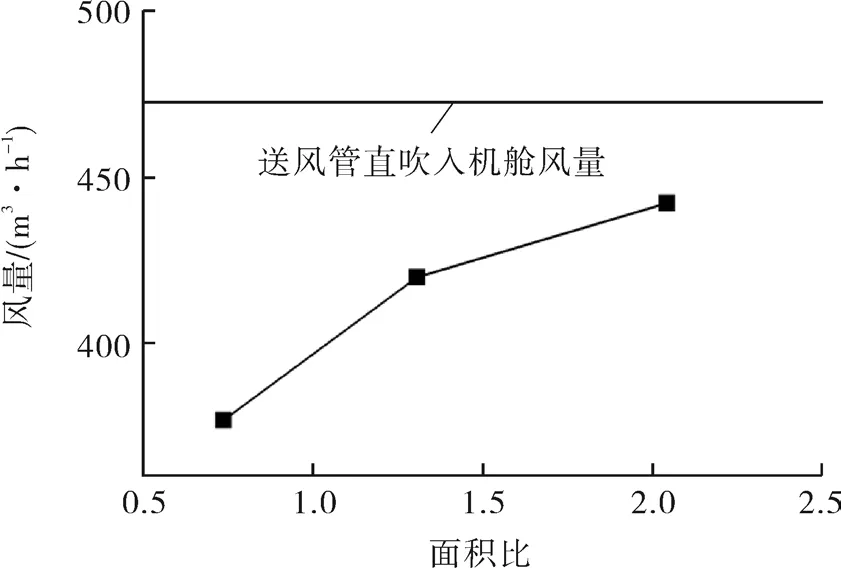

3.2.3 静压箱出风口面积对风量的影响

机载蒸发循环制冷系统在实际工作时,从送风管出来的冷风要经过静压箱,然后从静压箱开设的冷风出口排出。冷风出口有2种类型,一种是位于机舱座位上方的小出风口,另一种用于大幅度降温的补充出风口。本文采用9个小出风口与4个补充出风口组合,28 V供电电压下风量随冷风出口面积与送风管通流面积比的变化如图10所示。

图10 风量随冷风出口面积与送风管通流面积比的变化

图10表明,随着面积比增大,风量逐渐增加且越逼近不接静压箱时送风管直吹入机舱的风量。数据显示,出风口全开时风量为442 m3/h,较不接静压箱的风量低7%,故出风口面积满足对应送风管的风量要求且过分增大出风口面积对提高风量并无帮助。

4 结论

(1)根据直升机内部空间结构的实际要求,分析了可用于直升机的机载蒸发循环制冷系统,并结合汽车空调技术对用于直升机蒸发循环制冷系统的蒸发器、冷凝器及其配套风机进行了分析选型:蒸发器采用层叠式,配套风机为离心式;冷凝器采用平行流式,配套风机为轴流式。

(2)冷凝器风道试验表明:轴流风机出口应增设引风管;进风口通流面积对风量影响较大,出风口直径为305 mm时,进风口通流面积从0.1 m2增加到0.3 m2,风量增加了79%;单层尺寸相同的冷凝器,4层仅比2层的风量减少13%~15%;相同厚度的冷凝器,迎风面积减少33%,风量减少11%~12%。

(3)蒸发器风道试验表明:离心风机的供电占空比不应低于40%;送气管对风量的阻力最大,造成的风量减少量为54%,实际产品应尽可能缩短送气管长度;静压箱及冷风出口面积对风量影响较小,在设计的出风口全开时,风量仅比送气管直吹时降低7%。