空天用泵轻量化的齿廓逆向设计方法及高形技术

2020-09-10

(宿迁学院,江苏宿迁 223800)

0 引言

齿轮泵是一种泵送介质的液压元件,应用广泛[1],在大型航天器的水处理系统和热控系统中也得到运用[2],同时高发射成本对齿轮泵轻量化设计也提出了更高要求[3]。一对同参数齿轮副是泵的核心部件,其齿廓参数直接影响了泵的性能[4-7]。目前,渐开线齿轮最为普遍,为此所制定的大量齿轮标准,一定程度上却束缚了特殊应用场合上的非标使用。泵用齿轮作为在泵上的特殊应用,基本上仍遵守齿轮的相关标准。目前,尽管针对容积效率[3,7]、流量脉动[8-9]、可变流量[10-12]、动力学特性[13-14]、气穴性能[14-15]、困油性能[16-19]等的单(多)目标,展开了大量的(优化)设计,由此实现齿廓具有最佳模数、齿数、变位系数和齿顶高系数的四大基本参数[20-23]。但它们却不能直接体现泵的性能要求,反而将最能体现的重合度、齿顶角、形状系数、节圆半径等归结为齿廓的间接参数。尤其随着现代制造技术的快速发展,少齿数齿轮的无根切加工早已不是问题[24]。能否彻底从泵性能的实际出发,以最能体现性能的间接参数,作为设计的直接参数,是泵用齿轮轻量化逆向设计的重点。

1 齿轮泵的轻量化指标

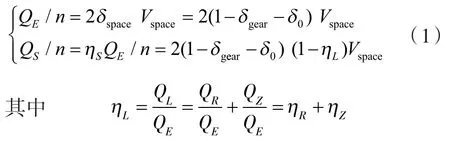

设QE,QS为泵的理论、实际流量;QR,QZ为径、轴向泄漏量,啮合泄漏因很小而忽略不计。其中,QR,QZ分别约占总泄漏的 15%,85%[25]。

式中 QE,QS——泵的理论、实际流量,mm3/s

n——转速,r/s;

Vspace——齿顶圆柱腔体积;

δspace——容积利用系数;

ηS——有效利用率,%;

ηL——容积泄漏率,%;

δgear——齿轮在δspace中的占有率;

δ0——最小困油截面积在δspace中的最小困油占有率,%,这一部分会由泵出口通过困油的方式被带回到出口[25];

ηR,ηZ——径向、轴向泄漏率,%。

如泵的体积以双齿顶圆柱腔体积(2Vspace)近似表示,则,单位排量(QS/n)下的泵体积即轻量化指标为:

式中 Vq——单位排量体积。

现有研究结果表明:δ0对Vq的影响不大且相对固定[19];λ越大,δgear越小,r对δgear的影响很小[25-30];r越大,ηZ越小[3];rλ越大,ηR越大[3,19,31]。由此可见,齿轮泵的轻量化指标等价于λ最大化和r最大化,且两者之间相互独立。下面仅就λ最大化展开进一步的描述。

2 极限齿轮及高形齿轮

在输送类齿轮泵设计中,应尽可能满足以下3点条件:(1)由径向密封所限定的尽可能小的齿顶密封弧长(=齿顶角×节圆半径);(2)由传动平稳和困油性能所限定的重合度ε在1.05~1.15之间;(3)由高容积利用系数所要求的尽可能少的齿数z。故,案例参数统一取齿顶角为2°,重合度ε=1.1,齿数 z=8。

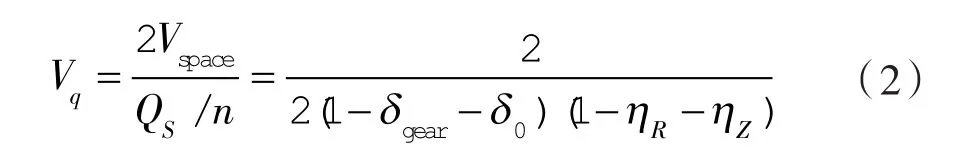

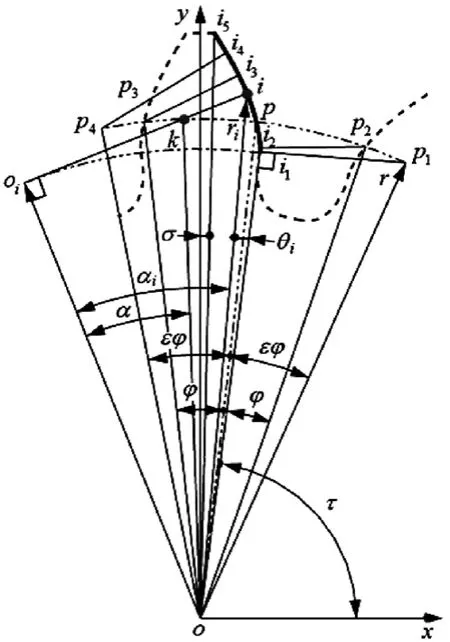

图1中,设主动轮o1(以其轮心表示)与从动轮o2在o2齿廓上的基点i1处能保持正确的啮合关系,这就要求主、从动轮均需无根切加工,设o1齿廓上对应的点为极限点i4,对应的极限半径为ri4。

图1 极限齿轮及高形齿轮的定义

当i4为齿顶点时,主、从轮为一对无根切的具有极限啮合能力的齿轮副,称为极限齿轮;否则称为高形齿轮,此时的齿顶点为高形点i5,对应的高形半径为ri5。则在高形齿廓上,共分为如图2所示的高形区(i5~i4)、双齿啮合区(i4~i3& i2~i1)、单齿啮合区(i3~p& p~i2)的 3大区域,其中,p为节点。

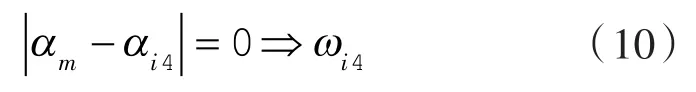

3 高形齿轮的形状系数

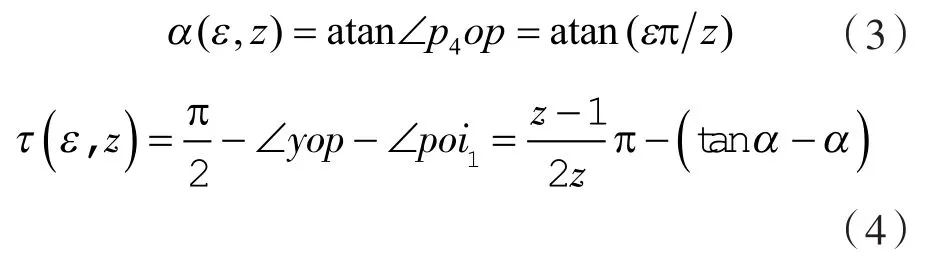

图2中,以轮心o为原点,齿对称轴y为纵轴,构建yox的直角坐标系。设i为pi4渐开线上的任意一点,i4,i3,i,i2,i1点处的渐开线瞬心分别为p4,p3,k,p2,p1;i点处的曲率中心、半径、展角分别为oi,ri,θi。则单啮合区的节圆角φ=∠p3op=∠pop2;双啮合区的节圆角εφ=∠p4op=∠pop1,ε为重合度,啮合角α=∠oiok=∠p4op,i点处压力角αi=∠oioi。且记σ=∠yoi5,τ= ∠ pox。

图2 高形齿轮的齿廓特征

当i4p4=oik时,渐开线端点位于节圆上,则相应的无根切极限啮合角α为:

由重合度定义:

得:

式中 θi4——i4点处的渐开线展角,(°)。

由i5点处渐开线压力角与展角间的关系,求解逆向顺序,由i5处的已知展角θi5(ε,z,σ)计算出αi5(ε,z,σ),以及α(iε,z,σ,t)与θ(iε,z,σ,t)。

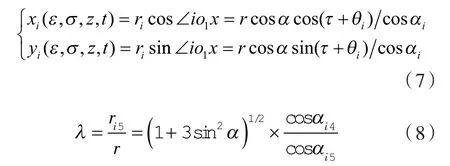

则,高形齿廓的坐标方程为:

式中 λ0——极限齿轮的形状系数。

4 高形齿廓避让基点的措施

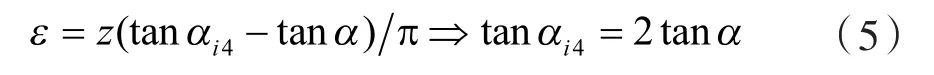

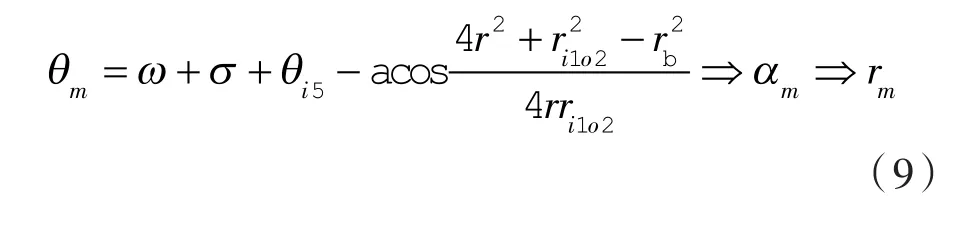

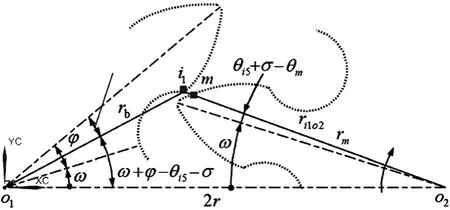

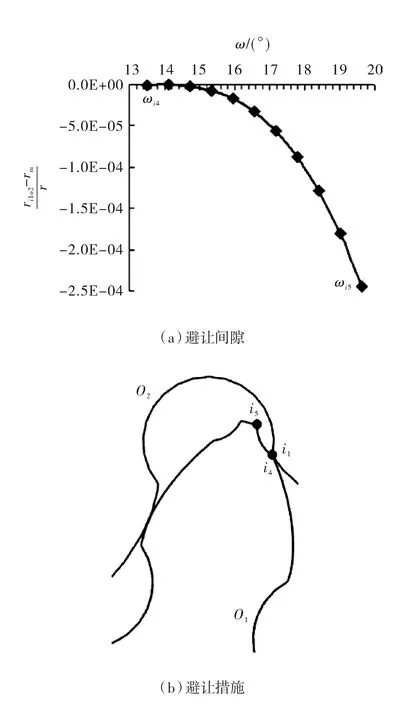

以o1齿槽、o2轮齿对称轴重合时为起始位置,旋转角度ω后的位置如图3所示。其中设o1上基点i1与轮心o2的连线与o2齿廓的交点为m,连线长度为 ri1o2,对应的半径、压力角、展角为 rm,αm,θm。则:

图3 高形齿廓与基点间的避让几何关系

由:

式中 ωi4——由起始位置到i1&i4啮合时,齿轮副转过的角度,(°)。

得案例下的ωi4=13.50°、αi4=40.83°。

由:

式中 ωi5——由起始位置到 i1,i5,o2共线时,齿轮副转过的角度,(°)。

得案例下的ωi5=19.62°、αi5=44.33°。则 :

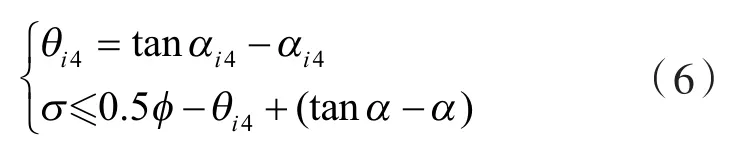

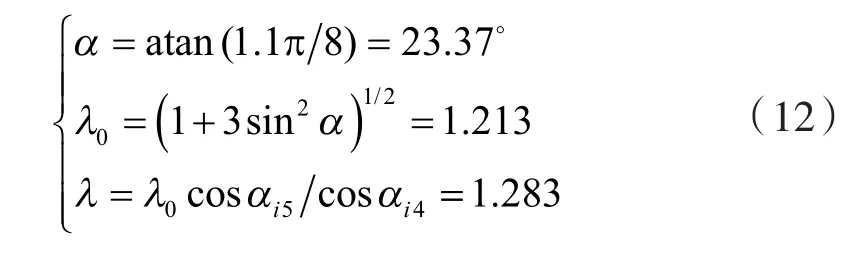

在区间[ωi4,ωi5]内,联解式(10)、(11)得到(ri1o2-rm)/r随ω的变化情况,如图4(a)所示。说明在高形齿廓(i5i4)内均存在ri1o2<rm的干涉情况,因此该部分须做适当修改。

图4(b)示出了一款凹圆弧方案,既避免齿廓干涉又简化加工。

案例参数下,再取r=4 mm,并构建齿轮模型,由3D软件的面特征分析功能[26-30],测量得到极限齿轮、高形齿轮的截面积分别为45.021,45.774 mm2。由此,计算得到极限齿轮、高形齿轮的容积利用系数分别为0.391,0.447,增效14.3%。

图4 动态避让间隙与避让措施

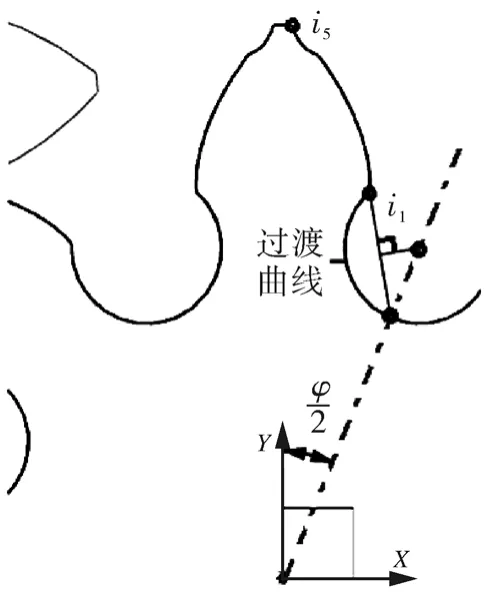

5 高形点避让过渡曲线的措施

高形齿轮的过渡曲线可采用常规齿轮过渡曲线的生成方法,由高形齿轮在加工过程中自然生成。也可采用图5所示的另一款圆弧过渡方案,这样既可避免可能的干涉又简化加工。其中,过渡圆弧的圆心过齿槽的对称轴,且位于基点与根点连线的中点法线上。圆弧过渡曲线为不影响齿根强度,其半径由过渡圆弧与自然生成的过渡曲线相切确定。

图5 圆弧过渡曲线的构造方法

6 结论

(1)案例参数下极限齿轮的啮合角、齿顶压力角、形状系数、容积利用系数为 23.37°,40.83°,1.213,0.391。

(2)案例参数下高形齿轮的啮合角、齿顶压力角、形状系数、容积利用系数为 23.37°,44.33°,1.283,0.447,容积利用系数增效14.32%。

(3)高形齿廓、高形点与对偶基点、过渡曲线均会发生、可能发生干涉,易加工的圆弧方案可避免干涉。