往复制冷压缩机气缸内流场特性分析研究

2020-09-10

(山东科技大学 机械电子工程学院,山东青岛 266590)

0 引言

往复压缩机在中、小型制冷冰箱行业占有很大的份额,也是冰箱的重要组成设备、产生噪声的源头[1-3]。随着经济的飞速发展与科学技术的提高,人们愈发追求高品质生活,低噪声、高效能的冰箱更符合人们的需求,其市场占有率也日益提高。

针对压缩机工作过程中造成的气流脉动研究一直是制冷压缩机行业的研究热点,压缩机管路的绝大多数振动问题都是由气流脉动引起的,而压缩机间歇性的吸排气造成管道中气体流动的非均匀变化是产生阀片振动的主要原因[4]。国内外对压缩机气缸内流场特性的研究并不是很多。郭鹏[5]通过设置动网格基本参数使用FLUENT软件对压缩机缸内气体流场进行模拟研究,得到气流在气缸内的压力、温度、湍动能等参数的微观变化情况,为优化改进压缩机性能提供依据。赵斌等[6]通过对气缸建立吸、排气2个阶段进行流场数值模拟,得出吸气和排气阶段气缸内气体的压力和温度的分布规律。李倩文等[7-8]利用CFD方法对压缩机气缸流场的实际工作过程进行了连续性瞬时模拟,通过改变气缸的工作时刻分析了气缸流场的压力和速度。基于以上研究,本文主要采用CFD数值模拟方法[9],实现对往复压缩机4个连续工作过程。得到压缩机气缸内部流体的流动状态以及气缸内流体压力脉动值随曲柄转角的变化,为进一步研究因压力脉动、速度脉动引起的压缩机吸排气噪声提供了理论依据。

1 理论分析

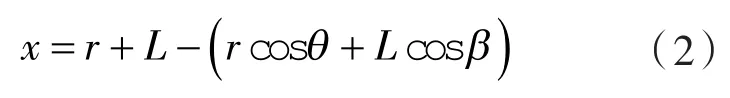

1.1 控制方程

在流体的流动过程中,增加的总能量等于受到的表面作用力和体积力所做的功加上流入微元体的热流量。

式中 T——温度;

k——流体的传热系数;

cp——比热容;

ST——黏性耗散项[8]。

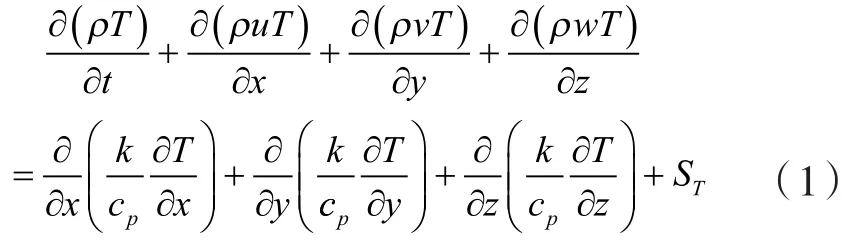

1.2 气缸容积与曲柄转角的数学模型

压缩机气缸内气体的流场特性包括压力、速度等参数,因气缸内工作容积的变化而发生变化。气缸工作容积的改变是依靠活塞的移动完成的,而活塞直线运动位移随曲柄转角θ的变化而变化,如图1所示。因此对气缸求解之前需要建立气缸容积V与曲柄转角θ之间的数学模型[10]。

图1 曲柄连杆机构的几何示意

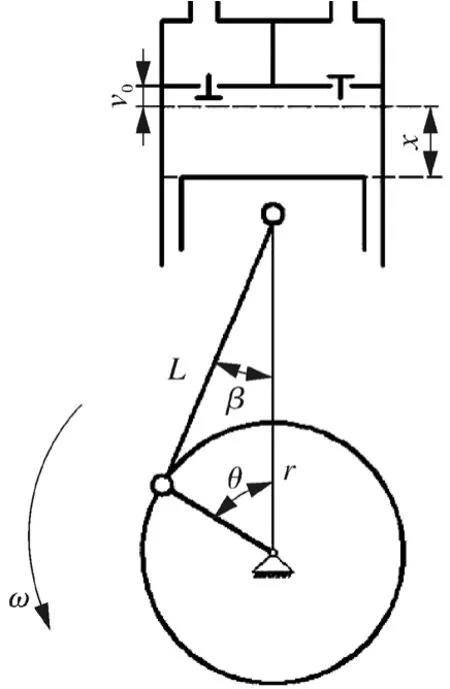

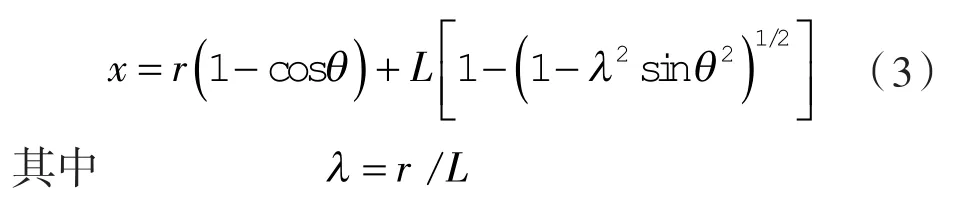

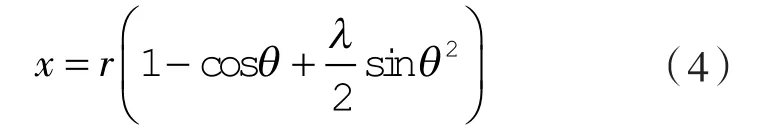

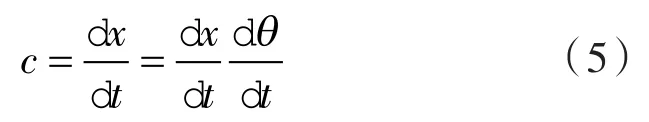

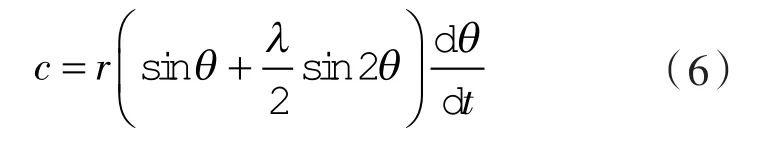

假设在某一时刻,曲柄转角为θ,曲柄中心线与连杆轴线之间的夹角为β,构件皆为刚性,由其运动规律,得到随曲柄转角θ的变化,活塞位移量x增加或减小的数学关系:

将β用θ进行代换,则x与θ的关系为:

将(1-λ2sinθ2)1/2按照泰勒公式展开,忽略高阶小量整理得:

活塞速度c与曲轴转角θ的关系为:

由式(4)和(5)得:

同时气缸容积与曲柄转角关系如下:

式中 V0——气缸容积;

Fr——活塞截面积。

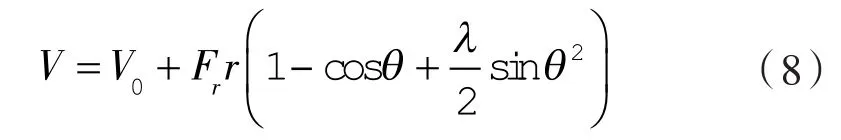

将式(4)代入式(7)得:

引入余隙容积系数ε=V0/Vh,得到气缸工作容积V与曲柄转角θ的关系为:

2 压缩机工作过程的数值模拟

2.1 气缸流体模型

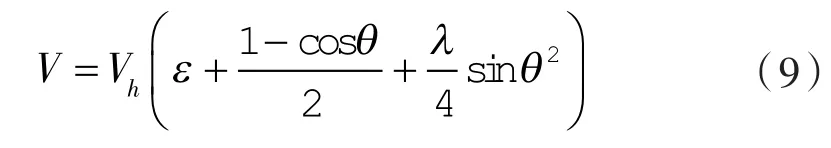

本文选择某型号往复制冷压缩机为研究对象,建立流场三维模型。该型号压缩机COP最高转速为3 960 r/min,工质为R600a,标准工况环境温度32.2℃,蒸发温度-23.3℃,冷凝温度54.4℃,其具体参数见表1。

表1 压缩机基本参数

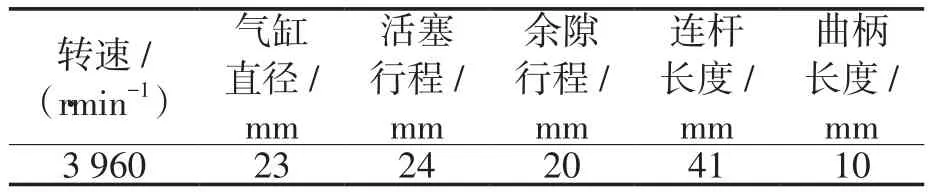

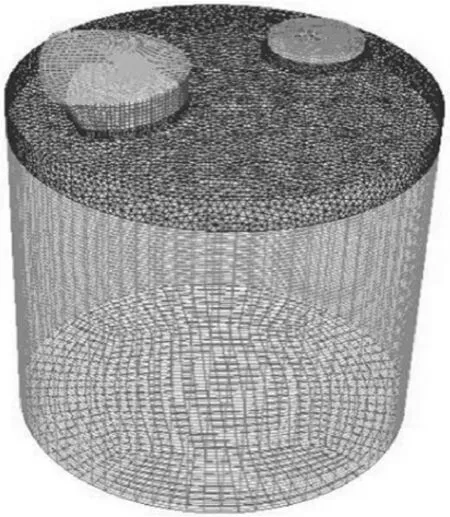

首先根据压缩机具体参数,使用UG6.0建立物理模型。为了保证计算精度及求解结果收敛,将模型网格进行分块划分,分为气缸下部、气缸上部、进气、排气4个部分,如图2所示。在气缸的上部,实现阀门的开启与闭合处,采用四面体网格,为了节约时间,提高效率。其余气缸下部、吸气通道、排气通道采用六面体网格。最后将每部分网格在ICEM软件中组合到一起,得到气缸网格模型如图3所示。

图2 气缸物理模型

图3 模型划分示意

2.2 边界条件设置

本文采用的湍流模型为标准k-ε模型,在计算过程中作如下假设:

(1)经过吸、排气阀时,气流均匀;

(2)忽略气流受阀片的阻档作用;

(3)吸气时,气缸压力为吸气通道内的压力。

采用流场求解器选择FLUENT 15.0软件,用有限容积法来控制方程离散网格的分离,压力-速度的耦合求解采用SIMPLE方法;在微分离散格式中,梯度选择Green-Gauss Cell Based,压力采用PRESTO格式;离散格式采用二阶迎风格式,湍流脉动能量、湍流耗散率都采用二阶迎风格式,其他参数采用默认值[11]。

边界条件设置为:

(1)进口边界:采用压力入口,压力值为0.072 MPa,吸气阀通道里空气温度300 K;

(2)出口边界:采用压力出口,压力值为0.68 MPa,排气阀通道里空气温度350 K;

(3)壁面是绝热的且无滑移壁面。

关于活塞的往复运动,直接采用FLUENT中针对气缸活塞运动的In-cylinder模块和定义气阀启闭的EVENTS模块。

3 气缸流场分析

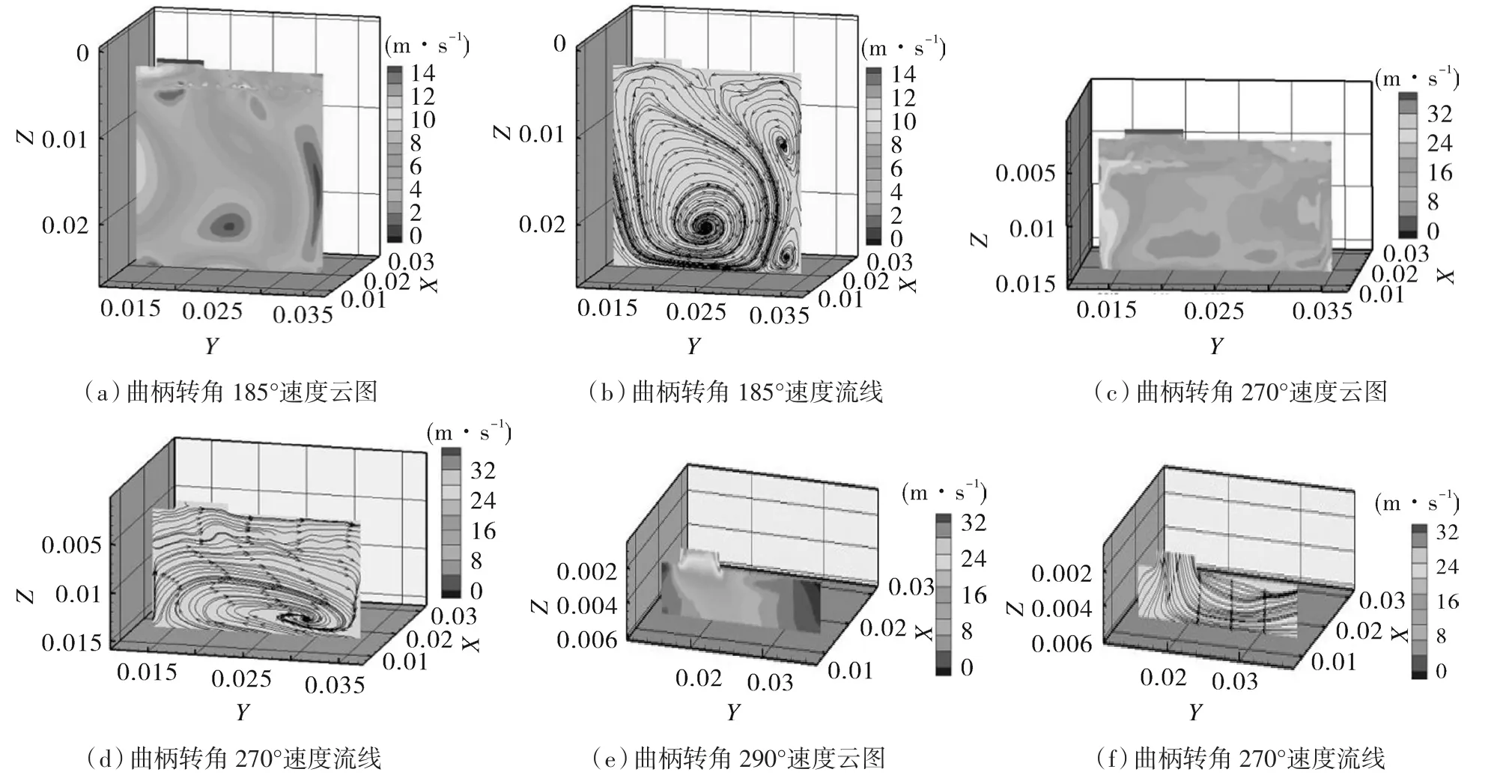

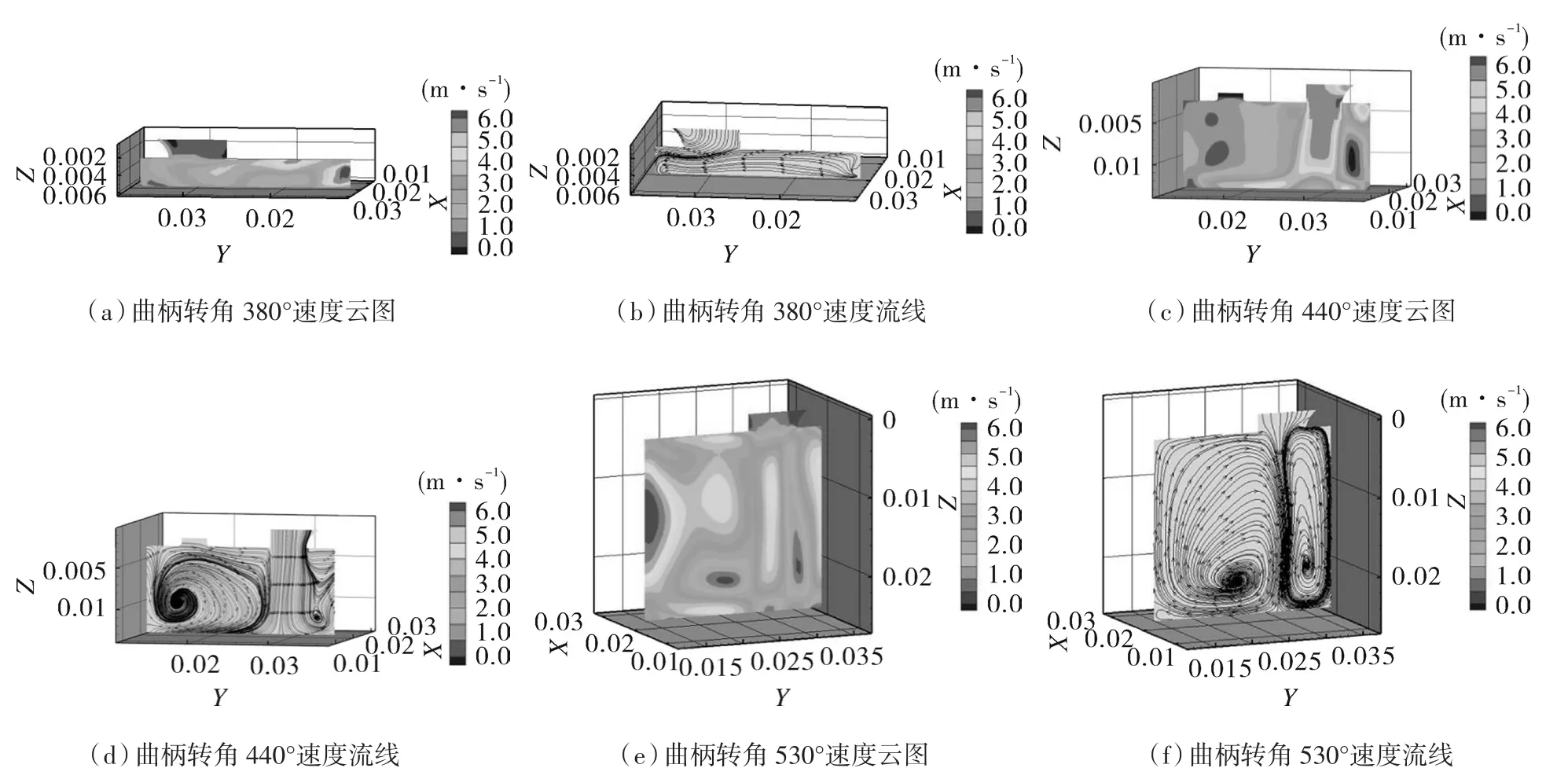

速度场是决定往复压缩机能效的一个主要因素,因此为进一步分析气缸流场的变化情况,选取模型中间截面进行气缸流场的速度分析,得到压缩机气缸工作过程吸、排气过程速度场分布如图4,5所示。

图4 压缩机排气工作过程

图5 压缩机吸气工作过程

压缩机工作过程模拟的起点是排气过程,即曲柄转角是从第一个循环的压缩过程开始的,此时活塞位于下止点,曲柄转角为180°,每隔0.5°保存一次数据,180°为1个周期,完成1次计算。本文模拟曲柄旋转720°,即对压缩机工作过程模拟2次,选取第2次循环过程(180°~540°)为研究对象。

θ为180°~290°阶段为气缸压缩过程,选取曲柄转角θ为185°,270°为例进行分析,当θ=185°时,截面的最大速度为14 m/s,随着曲柄的旋转,活塞继续压缩气缸,当曲柄转到θ=270°时,截面的最大速度为36 m/s,这时排气阀片并未开启,气缸内的气体随着曲轴的旋转不断受到挤压,气体在气缸内速度也不断增加。

θ为180°~360°阶段为气缸排气过程,当θ=290°时,阀片开启,气体在气缸的压缩下开始排出缸外,由θ=290°的速度云图可以看出,气体速度并未减小,气体速度在活塞的运动在会先增大,后慢慢减小。

θ为360°~385°阶段为气缸膨胀过程,在这个阶段气缸的工作容积逐渐增大,因此造成气缸流场的平均速度会逐渐减小。当θ=380°时,阀片并未开启,气体在气缸的膨胀下,在靠近排气通道位置产生涡旋。

θ为385°~540°阶段为气缸吸气过程,选取转角为θ=440°及θ=530°为例,进行吸气过程分析,可以看出,在吸气阶段气缸的两侧会出现一对不对称的涡旋,涡流的形状随着转角θ的增大,涡旋也在不断的增大。

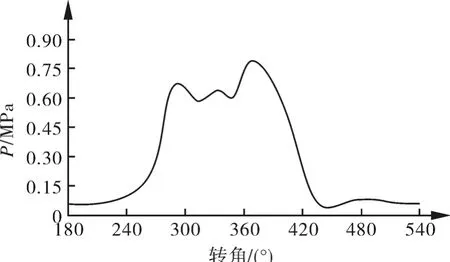

本文选取曲柄转角180°~540°一个周期。当气阀全关闭时,气缸全封闭,气缸容积随着活塞的移动,逐渐减小,气缸内压力值逐渐增大,当排气阀打开后,气压继续增加,但是气压增加速度降低,并出现脉动,直到活塞运动气缸下止点,即曲柄转角运动到360°,气缸压力达到最大值。活塞由下止点向上止点开始运动,气缸容积开始增加,气缸内压力开始降低。当曲柄转角运动到540°时,完成一个周期。由图6可以看出当排气阀在290°打开时,气缸内压力开始出现脉动,排气阶段气缸内气压脉动比吸气阶段更明显。

图6 气缸内脉动压力值随曲柄转角变化

4 结语

通过利用ICEM及MESH软件对气缸模型进行网格划分,将划分好的网格导入FLUENT软件中进行边界条件设置及活塞动网格设置,动网格设置包括活塞参数In-Cylinder模块及阀门Events模块,最终实现了活塞运动及阀门运动。在求解结果分析中,主要针对气缸流场的速度场进行分析,得到了气缸流场在压缩机整个工作过程中的流动变化情况,气缸内气流的脉动压力和脉动速度。为进一步研究吸排气噪声提供了边界条件。