基于CFturbo和SolidWorks的螺旋离心泵设计方法研究

2020-09-10

(江苏大学 能源与动力工程学院,江苏镇江 212000)

符号说明:

Q——流量,m3/h;

H——扬程,m;

n——转速,r/min;

ns——比转速;

Ds——吸入口直径,mm;

D2——叶轮外径,mm;

D3——蜗壳基圆直径,mm;

L——叶轮轴向长度,mm;

b2——出口宽度,mm;

b3——蜗壳入口宽度,mm;

dh——入口端轮毂直径,mm;

α1——轮缘侧叶片倾角,(°);

α2——轮毂侧叶片倾角,(°);

α3——叶轮出口边倾角,(°);

β1,sh——轮缘侧进口安放角,(°);

β2,sh——轮缘侧出口安放角,(°);

β1,hu——轮毂侧进口安放角,(°);

β2,hu——轮毂侧出口安放角,(°);

φ——叶片包角,(°);

As——蜗壳第Ⅷ断面面积,mm3。

0 引言

螺旋离心泵于20世纪60年代由Martin sthale发明,最早用于港口输送活鱼,现主要应用于造纸、煤炭、环保、矿山以及航空等领域,并且应用领域不断扩大。它是一种将螺旋泵和离心泵相结合的高效杂质泵,叶轮前半段为螺旋段,位于吸水室内,呈容积泵特征;叶轮后半段为离心段,位于蜗壳内,呈离心泵特征。其具有陡降的扬程曲线和平坦的效率曲线,且高效区较为宽广,效率要比离心式杂质泵和旋流式旋流泵高,稍低于普通离心泵[1]。

螺旋离心泵与普通离心泵的本质区别在于叶轮结构不同,其具有的单叶片的结构特征优势在于其良好的性能曲线,无阻塞性和抗缠绕性,对输送介质的无损性和良好的抗汽蚀能力。但到目前为止对螺旋离心泵的设计 无论从理论方面还是从经验方面都还远没有达到设计普通离心泵的水平[2]。原因在于该种泵缺点是其水力平衡性较差,这导致运行时叶轮径向力过大,产生较大的振动和噪声。同时其内部流动机理十分复杂,单叶片对流体的约束力不强,在叶片根部和进口处吸力面上始终存在脱流现象[3]。

螺旋离心泵主要设计方法有方格网保角变换法和螺旋线方程推导法。方格网保角变换法可以精确控制流道面积变化规律以及进出口安放角等参数,但在流线分点时会耗费大量的精力和时间,特别是在绘制进口边的时候该位置的分点会十分密集,绘型难度较大。螺旋线方程推导法直接使用螺旋线方程描述叶片型线,这种方法更快,但是使用螺旋线方程推导法设计的叶轮较难精确地控制流道面积变化趋势,方程推导较为复杂。到目前为止,螺旋离心泵的设计方法无论从理论还是经验方面来说,都远未达到普通离心泵设计的水平。

CFturbo主要用于旋转机械的设计,它只需要根据一些基本的设计参数就可以根据内置的经验函数来生成所需的实体,用户还可以根据自己的经验进行更改[4-6]。目前CFturbo没有螺旋离心泵设计模块,因此无法对螺旋离心泵进行完整设计,不过CFturbo具有可以自由地控制叶轮轴面形状,且不用对轴面流线进行分点,通过调节流线曲线函数便能直接控制整个流面形状等优势,因此本文利用该优势对螺旋离心泵叶轮,特别是叶片型线进行初步设计,然后导出曲线数据至SolidWorks重建叶片曲面并进一步设计和完善叶轮结构,获取完整的叶轮模型。

1 主要几何参数确定

1.1 叶轮主要参数的确定

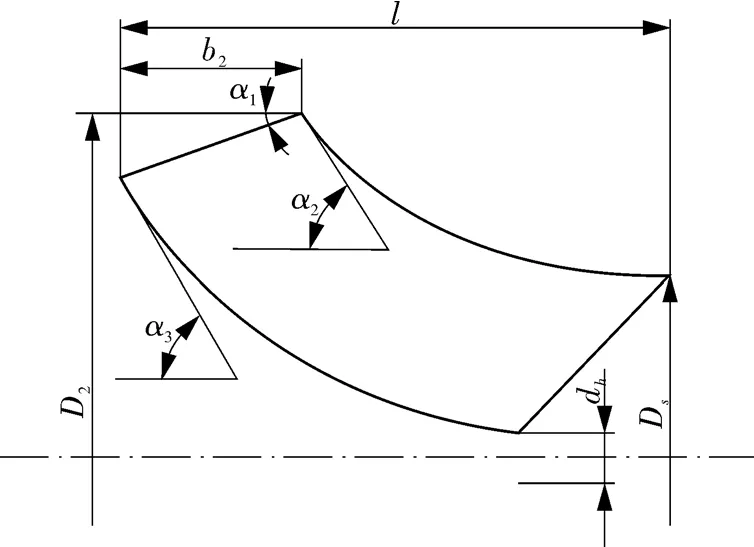

本文使用螺旋离心泵设计经验公式对叶轮结构的主要参数进行计算。螺旋离心泵叶轮的轴面结构以及主要几何参数如图1所示。

图1 叶轮轴面投影

1.2 设计经验公式

通过对比朱荣生统计得到的叶轮几何参数经验公式[7]和何希杰推导的叶轮几何参数公式[8],本人通过设计经验总结,对他们的公式进行总结和修改,公式如下:

(1)轮毂直径dh

(2)吸入口直径Ds

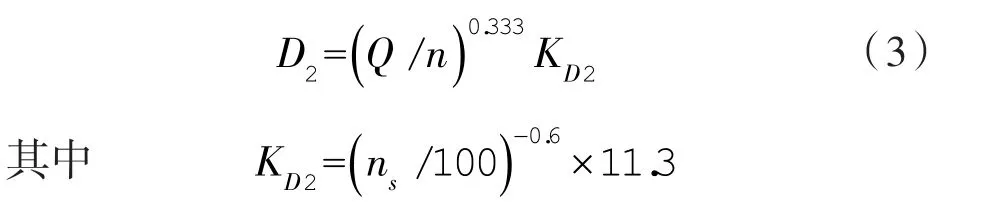

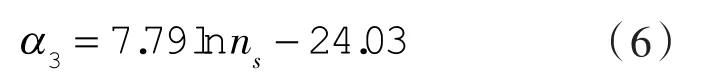

(3)叶轮外径D2

(4)叶轮轴向长度L

(5)出口宽度b2

(6)叶轮出口边倾角α3

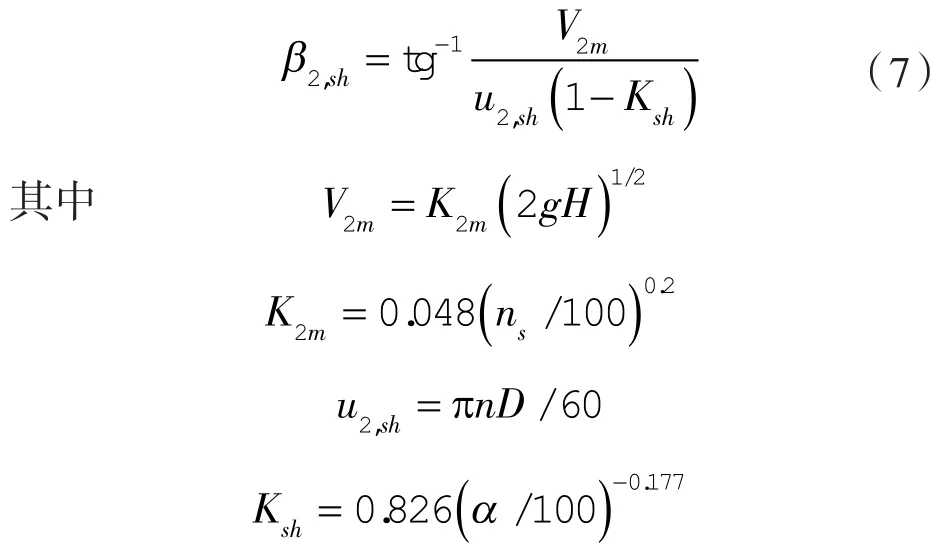

(7)轮缘侧出口安放角β2,sh

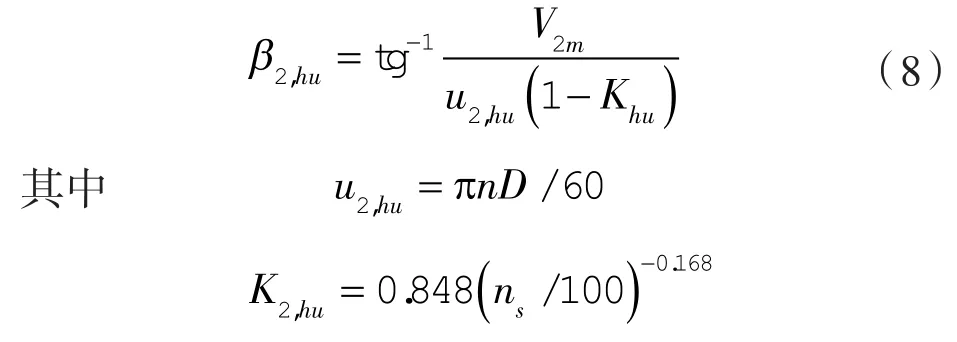

(8)轮毂侧出口安放角β2,hu

其他的结构的主要几何参数较难通过经验函数进行总结,需要依据实际情况取值,取值范围如下:α1=53°~65°,α2=56°~65°,β1,sh=13°~16°,φ =510°~630°。

1.3 压水室主要参数的确定

本文参考一般杂质泵压水室的设计方法进行设计[9],参数公式这里不再赘述。

2 设计实例

2.1 性能参数

根据下列参数对螺旋离心泵进行水力设计,性能参数为:Q=150 m3/h,H=15 m,n=1 480 r/min,ns=147。

2.2 结构参数计算结果

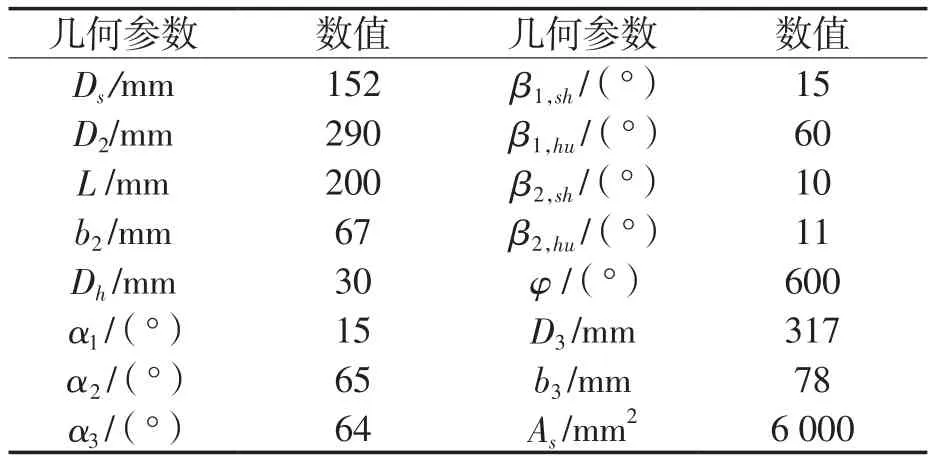

叶轮和蜗壳的主要几何参数计算结果见表1。

表1 螺旋离心泵几何参数

2.3 基于CFturbo的叶轮和压水室初步设计

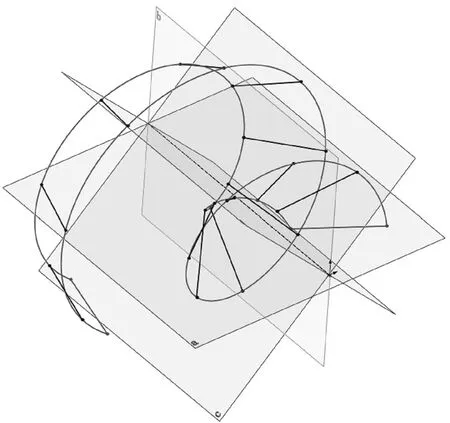

2.3.1 叶轮轴面投影图

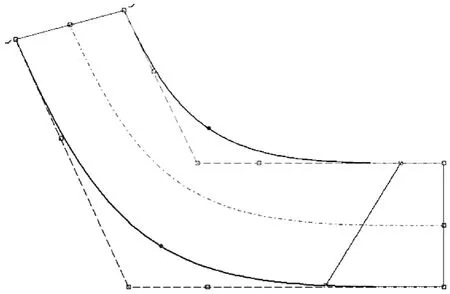

进入CFturbo Pump模块,输入叶轮的结构参数后对叶轮轴面结构进行设计。轮缘和轮毂皆使用Bézier曲线绘制,通过控制节点位置及其曲率的方法对轮廓进行调节,确保过流断面过渡顺畅。通过研究发现适当减小叶片进口边倾角可以一定程度上抑制螺旋离心泵叶轮进口的预旋[10],提高能量转化效率,但倾角过小会影响影响叶轮的通过性,并影响叶轮内部流动,因此本文将进口边倾角设置为60°。轴面结构如图2所示。

图2 叶轮轴面投影

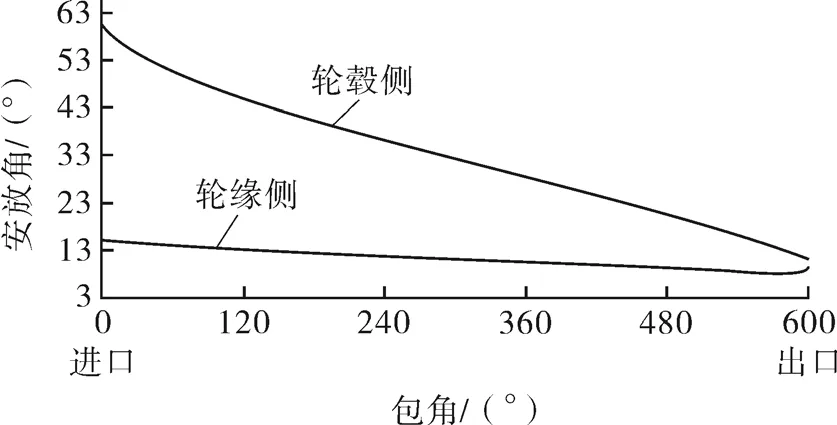

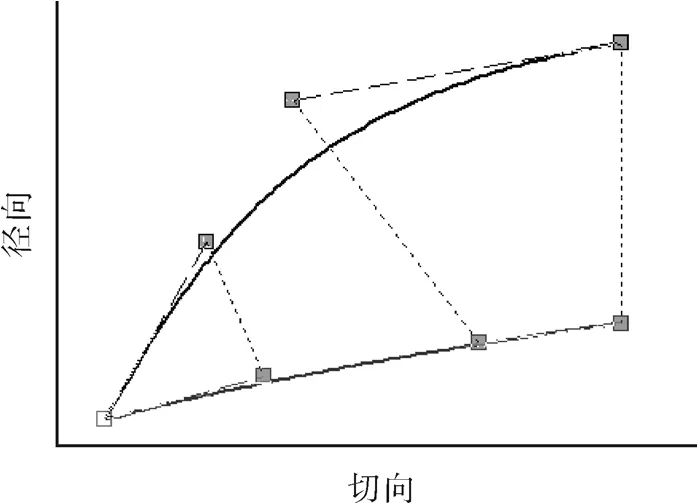

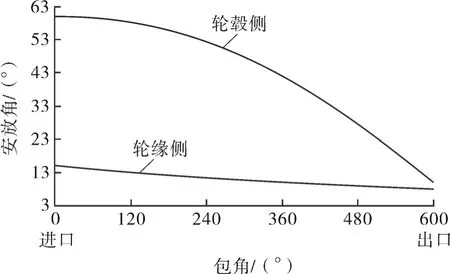

设计完叶轮轴面结构后,进入流面设计模块对叶片曲面进行设计,叶片流线的曲线如图3所示。由于本文未对叶轮中间流面进行划分,叶片骨线为直线,只调节轮毂和轮缘两侧流线的控制曲线节点曲率,这里的控制曲线依旧为Bézier曲线,控制曲线如图4所示。

图3 安放角曲线

图4 安放角控制曲线

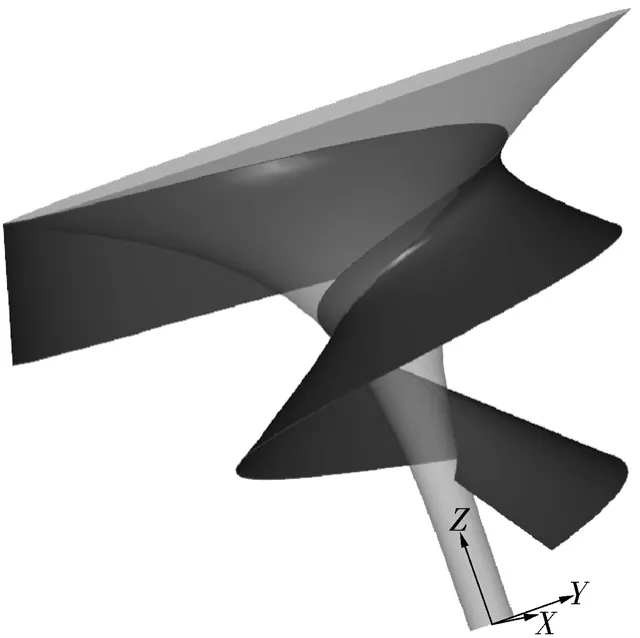

本文研究过程中设计多种安放角曲线形状,对比不同安放角曲线对水力性能的影响,认为使用前端平坦后端陡降的 βhu曲线,叶轮的流道过渡更符合流动规律。安放角曲线如图5所示,初始叶轮的形状如图6所示。

图5 实际安放角曲线

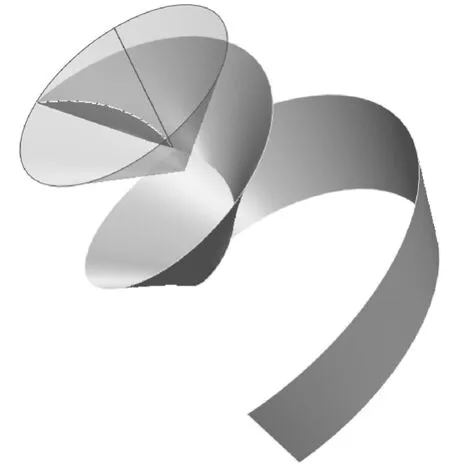

图6 初始叶轮形状

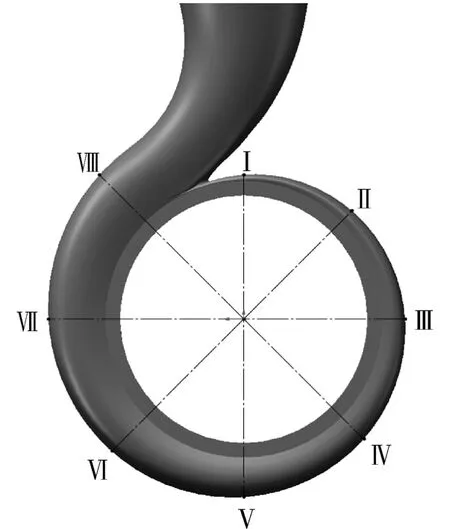

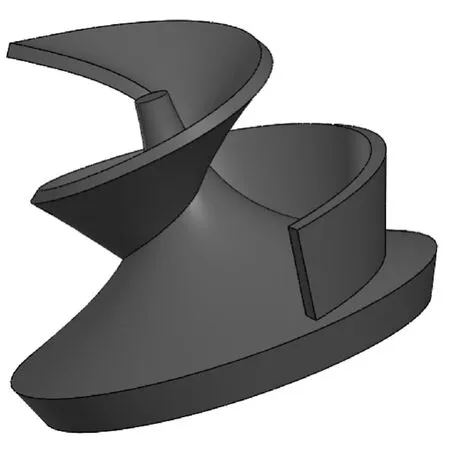

2.3.2 蜗壳水力模型

蜗壳参照普通离心泵蜗壳设计,蜗壳断面为梨形断面,外形采用螺旋式。蜗壳水力模型如图7所示。

图7 蜗壳水力模型

2.3.3 基于SolidWorks的叶轮完善设计

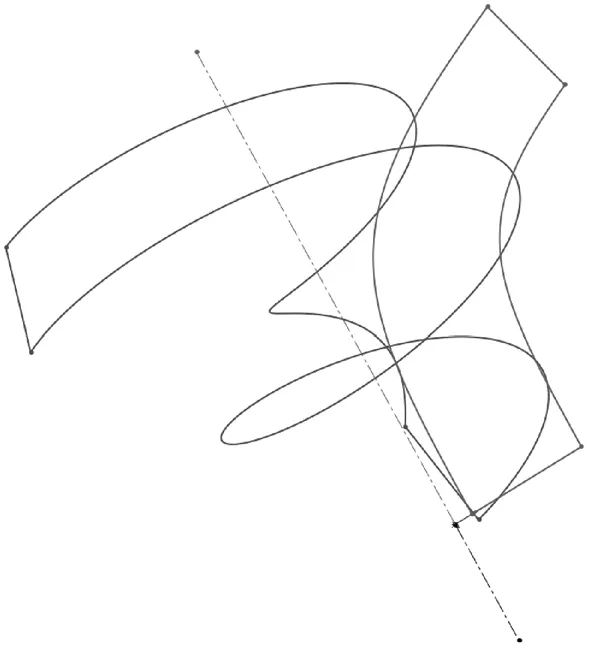

从图6可以看出,入口端轮毂过长,且叶片360°包角处靠近轮毂的位置出现明显扭曲无法直接使用,同时叶轮进口边未进行切割,泵的通过性较差,因此需要将入口多余轮毂切割掉并进行重新绘制和完善叶片。这里将轮毂型线和叶片轮廓的螺旋线导入Solidworks,叶轮型线如图8所示。

图8 叶轮型线

基于导入的螺旋线绘制骨线,骨线的数量决定叶片曲率连续性,本文选取4个基准面共绘制15条骨线,如图9所示。

图9 叶片型线及骨线

将叶片骨线作为约束线,叶片型线作为引导线对叶片进行重建,曲面重建完毕后对叶片表面的Gauss曲率进行检测,确保叶片光滑平顺。

由于叶轮入口段主要起引流的作用,增压能力较弱,这可以从下文叶片表面的压力分布特性分析得出,为了使叶轮能够顺畅地将介质引入流道内,保证其良好的通过性和无损性,本文对叶片进口边进行切割,扩大叶轮的进口面积,切割方法如图10所示,其中淡蓝色锥形面表示叶轮的进口面,橘黄色面块表示被切割区域。

图10 叶片进口边切割

叶片切割完后对叶片进行加厚并将之与轮毂合并,获取完整的螺旋离心泵叶轮,叶轮如图11所示。

图11 螺旋离心泵叶轮模型

3 结果分析

3.1 计算模型与求解器设置

把不同湍流模型应用于螺旋离心泵内部流场数的值模拟,并将模拟结果和试验结果进行对比,发现应用标准k-ε湍流模型进行数值模拟较为合适[11]。标准k-ε模型是应用最为广泛且最为有效的湍流模型。

由于非结构化网格中的节点和单元能够较好地处理边界,适用于流体机械中复杂结构模型网格的生成[12],所以本文对水体进行非结构网格划分。本文共划分网格数量164 W,网格模型如图12所示。

湍流模型采用标准k-ε模型,由于叶轮区域属于动计算域,故采用多重参考坐标系MRF,动静交界面的坐标系变换设置Frozen Rotor。边界条件采用速度进口、开放式出口、固体壁面设置为无滑移边界。设置对流项的求解格式为高阶求解格式,湍流数值项的求解格式为一阶格式,求解步数2 000,时间尺度为物理时间尺度,叶轮每旋转4°为一个时间步长,时间步长为0.000 45 s,残差收敛精度为10-4。

图12 流体域网格模型

3.2 性能曲线

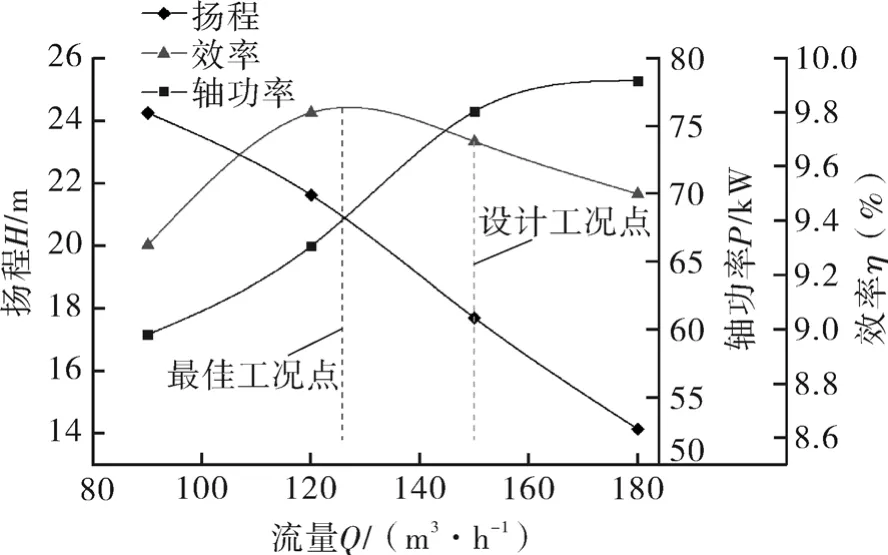

使用CFX15.0对流场进行数值计算,未经优化的螺旋离心泵性能曲线如图13所示。

图13 性能曲线

从图中可以看出,该泵具有陡降的扬程曲线以及较稳定的功率曲线,具有典型的螺旋离心泵外特性。设计流量点扬程为17.7 m,比设计扬程高2.7 m,效率为73.83%,轴功率为9.8 kW,完全满足设计要求。0.8 Q工况下扬程为21.62 m,比设计工况高3.9 m,效率为75.95%,比设计工况高2.12%,这说明最佳工况点应该位于0.8 Q至1.0 Q工况附近。这证明该设计方法是可行的。

4 结论

(1)本文通过数值计算对现有螺旋离心泵参数设计公式进行修改和优化,修改和优化后的公式设计出的螺旋离心泵性能较为理想,提高螺旋离心泵的水力性能的同时,相同参数下泵的几何尺寸也较小。

(2)提出一种基于CFturbo与SolidWorks相结合的方法,并对螺旋离心泵进行设计和建模,这种方法能够极大地提高螺旋离心泵的设计效率,使得设计人员在更短的时间内设计出更高性能的泵。

(3)目前螺旋离心泵的进口边形状和出口边形状对水力性能影响的研究较为缺乏,因此,可进一步研究不同叶片出口边形状对水力性能的影响, 完善设计方法,建立更加完善的水力性能预测模型,为螺旋离心泵的设计提供参考。