碳排放约束下基于特征的刀具选配与切削参数集成优化

2020-09-10田长乐周光辉张俊杰

田长乐,周光辉,2,张俊杰,王 闯

(1.西安交通大学 机械工程学院,陕西 西安 710049;2.西安交通大学 机械制造系统工程国家重点实验室,陕西 西安 710054;3.西安邮电大学 物联网与两化融合研究院,陕西 西安 710061)

0 引言

随着温室效应的加剧以及碳税、碳标签政策的实行,制造业面临着环境与成本的双重压力,促使学术界和工业界对低碳制造进行研究和实践。在离散制造车间的零件加工中,合理选择切削刀具和切削参数对降低零件的加工碳排放与加工成本,提高生产效率和加工质量具有重要影响[1-3]。因此,通过优化选择切削刀具和切削参数来降低零件加工过程碳排放和加工成本已经成为当前研究热点[4-5]。

国内外学者均对刀具选配和切削参数优化决策理论与方法进行了广泛研究。Escamilla-Salazar等[6]提出基于回归分析法的粗加工和精加工刀具选配方法,并以Inconel718合金加工为例,验证了所提刀具选配方法的可行性;Ji等[7]考虑加工特征的加工性和经济型因素,提出一种基于加工特征的自适应刀具选配方法;Saranya等[8]利用人工神经网络和模糊逻辑对车削和铣削参数进行学习,建立了刀具选配专家系统;Bao等[9]针对通道类零件加工,提出一种考虑刀具方向、刀具尺寸和刀具运动的球头刀具选配方法;Zhou等[10]提出基于本体的刀具选配方法;Toussaint等[11]利用实例推理的方法决策最优切削刀具;李爱平等[12]提出面向低碳制造的多工步孔加工切削参数优化方法,使碳排放减少15%;Zhong等[13]提出单位稳定比能、主轴旋转比能、刀尖切削比能和单位非生产比能与切削参数之间的关联模型,并以此为目标优化了切削参数;Li等[14]构建以能耗和加工时间为目标、切削参数为变量的多目标优化模型,并利用改进的多目标粒子群算法对切削参数进行优化;Yusuf等[15]针对车削过程,使用响应面法建立了碳排放和表面质量与切削参数之间的数学关系,并采用目标规划方法对切削参数进行了优化;Zhang等[16]建立了切削参数与调度的集成模型,并使用万有引力算法进行了解算;Li等[17]建立了切削参数与工艺路线集成模型,并设计模拟退火算法进行解算。

从以上文献分析发现,目前对零件加工过程的刀具和切削参数进行决策大多采用分阶段串行决策方法,一部分研究焦聚于刀具决策方面,另一部分研究焦聚于基于已有刀具的切削参数决策,缺乏从切削刀具和切削参数集成决策的角度研究零部件加工过程的刀具和切削参数优化选择问题,导致决策出的刀具和切削参数优化程度不高,而且上述研究也未将刀具磨损对切削参数和碳排放的影响纳入研究范畴[18-19]。基于此,本文以零件加工特征为研究对象,综合考虑切削参数、刀具选配和刀具磨损对零件加工过程碳排放的影响,提出以加工碳排放和成本最小为目标的刀具选配与切削参数集成优化模型,设计K近邻和多目标粒子群混合的优化算法对模型进行求解,并通过具体应用案例对所提模型和算法的正确性和有效性进行验证。

1 面向加工特征的刀具与切削参数集成优化模型

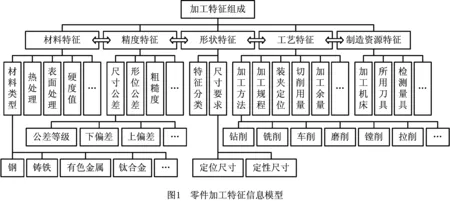

在零件加工过程中,加工特征是合理选择切削刀具和切削参数的基础。为构建基于加工特征的切削刀具与切削参数集成优化模型,需首先分析并建立零件的加工特征与刀具信息模型,以及加工特征与刀具、切削参数匹配模型。

1.1 加工特征与切削刀具信息建模

零件加工特征信息模型面向零件的设计和加工过程,其所包含的内容要能全面描述零件加工过程中各环节的信息及信息之间的相互关系。根据零件加工特征自身的特点,将特征信息分为材料特征属性、精度特征属性、形状特征属性、工艺特征属性和制造资源属性,如图1所示。切削刀具信息建模根据切削刀具自身的信息特点,结合刀具选配与切削参数优化需求,将刀具信息分为管理属性、材料属性、形状属性及加工能力属性四大属性,采用4种属性对刀具特征信息模型进行描述,如图2所示。为有效支持后续切削刀具及切削参数决策,需对加工特征信息模型和刀具信息模型进行编码,具体的编码规则请参考文献[10]。

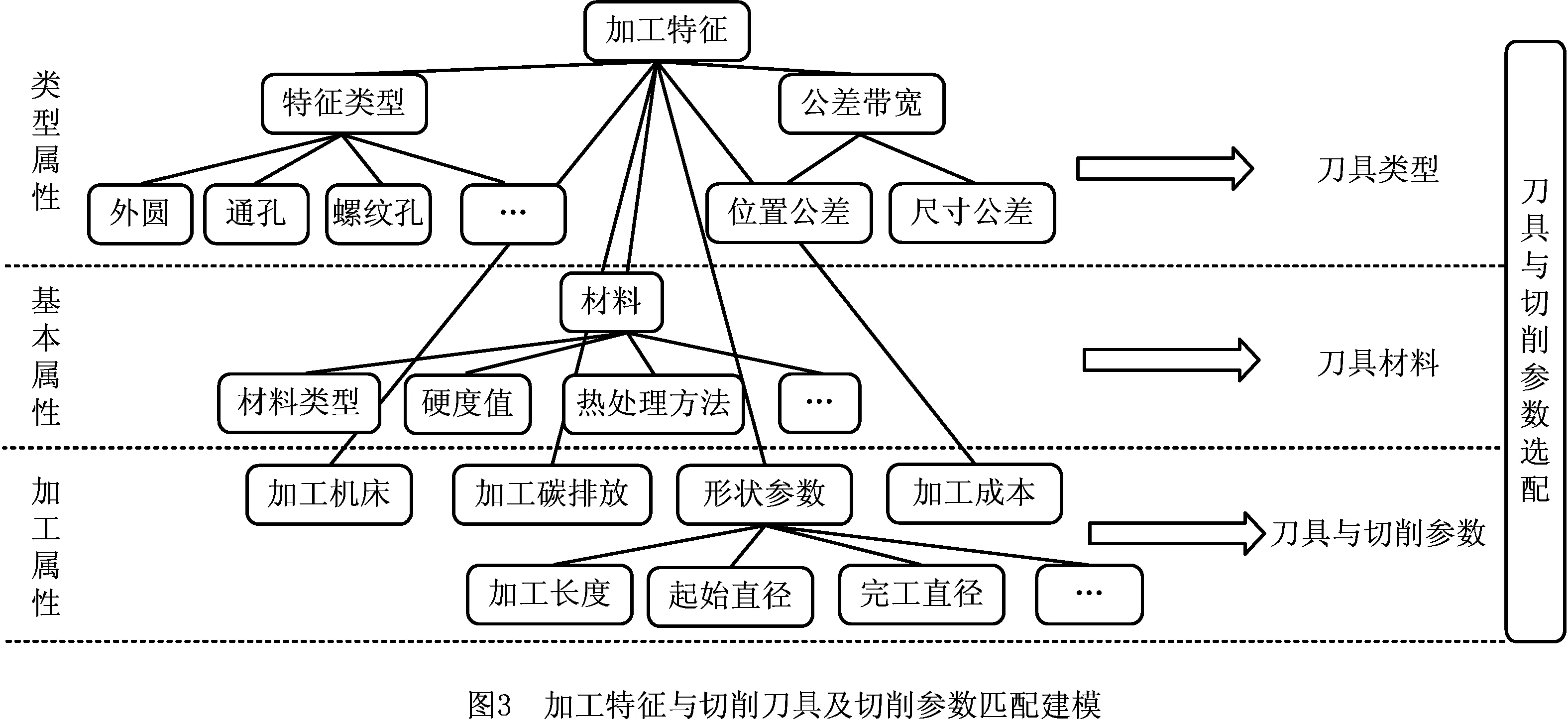

1.2 加工特征与切削刀具、切削参数匹配建模

如图3所示,考虑加工特征属性的层次结构特点,不同属性将推选刀具不同方面的信息,加工特征类型、公差要求等主要决定刀具类别,特征材料将决定刀具的材料选型,刀具的切削参数由具体的加工机床、特征尺寸与精度、刀具、碳排放等共同决定。传统的加工特征和切削刀具之间通过人工经验和规则推理关联,推选效率较低;基于案例库(特征—刀具匹配实例库)和企业加工历史数据的刀具选配可以充分利用历史刀具选配结果,其选配效率较高。案例库记录了具体特征使用具体刀具的加工信息,通过加工特征与切削刀具信息建模及编码,加上特征被刀具加工的关联关系,可以组建相应的案例库。在案例库中,通过输入目标加工特征,比对案例库,匹配对应的案例特征使用的切削刀具类型、材料、参数等,优化得到目标特征的切削刀具;当实例库中没有满足阈值的加工案例时,可以借助企业历史数据挖掘出可行的切削刀具。

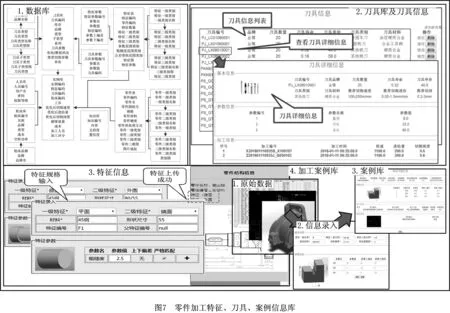

基于已建立的零件加工特征信息模型、刀具信息模型、加工特征与切削刀具/参数匹配模型及对应的编码方法,分别建立零件加工特征信息库、刀具信息库、案例信息库,为特征刀具参数决策提供模型和数据支持。

1.3 切削刀具及切削参数集成优化模型

1.3.1 优化变量

为实现切削刀具和切削参数的集成决策,同时考虑车削、钻削和铣削等加工方法的差异,本文构建的集成优化模型涉及的优化变量包括切削刀具和切削参数两部分,当考虑加工方法为车削/镗削时,优化变量为(ID,n,f,ap);当考虑的加工方法为钻削时,优化变量为(ID,D,f,n);当考虑的加工方法为铣削时,优化变量为(ID,n,f,ap,ae),具体如下:

(1)

式中:X为优化变量集合;ID为待选配的切削刀具;n为转速(单位:r·min-1);f为进给量(单位:mm·r-1);ap为切削深度(单位:mm);ae为切削宽度(单位:mm);D为钻孔孔径(单位:mm)。

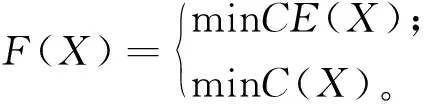

1.3.2 目标函数

本文将零件加工特征的加工碳排放CE与加工成本C作为集成优化模型的目标函数,即

(2)

(1)零件特征的加工碳排放建模

零件特征的加工碳排放计算方法详见文献[20],分为物料碳排放CEmaterial、能源碳排放CEelec和废弃物碳排放CEwaste3部分,一个特征加工过程的总碳排放可表示为以上3部分之和,即

CE=CEmaterial+CEelec+CEwaste。

(3)

式中:物料碳排放包括特征加工过程中的刀具损耗碳排放CEtool与切削液损耗碳排放CEcoolant,即

CEmaterial=CEtool+CEcoolant;

(4)

废弃物碳排放包括废弃刀具处理碳排放CEtoolwas与切削液处理碳排放CEcoolwas,即

CEwaste=CEtoolwas+CEcoolwas。

(5)

加工特征的物料碳排放和废弃物碳排放的具体计算方法请参见文献[20],这里不详细介绍。

能源碳排放主要指零件特征加工过程中因机床电能损耗所产生的碳排放,

CEelec=CEFelec×tc×Ptotal;

(6)

Ptotal=Pcutting+Pstandby+Plight+Pfluid+

Pspindle+Pfeed。

(7)

式中:Ptotal为机床消耗总功率(单位:W);Pstandby为待机功率(单位:W);Plight为照明功率(单位:W);Pfluid为喷切削液功率(单位:W);Pspindle为主轴旋转功率(单位:W);Pfeed为进给功率(单位:W);CEFelec为电能碳排放因子(单位:kgCO2·kWh-1);tc为加工时间(单位:s);Pcutting为切削功率(单位:W)。

因为本文考虑了刀具磨损因素,所以切削功率Pcutting采用式(8)~式(10)[18]计算,其中铣削功率采用式(8)计算,钻削功率采用式(9)计算,车、镗功率采用式(10)计算。

(8)

Pcutting=K(1+VB)vfxvyDz;

(9)

(10)

式中:K为比例系数;VB为刀具磨损量(单位:mm);w,x,y,z为待拟合系数[18]。

对车、镗、铣、钻削工艺的加工时间计算如下:

(11)

式中:l为进给长度(单位:mm);ceil()为取整函数;Δ为加工余量(单位:mm);V为材料切除体积(单位:mm3)。

(2)零件特征的加工成本建模

零件特征的加工成本由管理成本、设备折旧成本、人力成本、刀具成本、电力成本和切削液成本6部分构成,即

C(X)=(C1+C2+Ct+Ccl)×tc。

(12)

式中:C1为单位时间管理成本、设备折旧成本和人力成本之和(单位:元·min-1);C2为单位时间电力成本(单位:元·kW·h-1);Ct为加工时间内的刀具成本(单位:元·min-1),由式(13)计算;Ccl为加工时间内的切削液成本(单位:元·min-1),由式(15)计算。

(13)

式中:C3为单个刀具成本、刃磨及后处理费用(单位:元);R为刀具可刃磨次数,根据具体的刀具材料而定;Tt为广义的刀具寿命泰勒公式[8],考虑磨损的寿命,

(14)

式中s,k,q,r为待定系数,具体由实验[21]或查表得到[22]。

(15)

式中:Mo为初始切削液质量(单位:kg);Ma为每次添加的切削液质量(单位:kg);C4为单位切削液成本(单位:元·kg-1);To为切削液更换周期(单位:min)。

1.3.3 约束条件

约束条件主要包括:①机床的各种性能限制,如机床总功率限制、主轴转速范围、进给功率范围等;②刀具性能限制,如切削力不得超过刀片承受上限;③零件质量要求如加工表面粗糙度等。具体设置的约束条件如下:

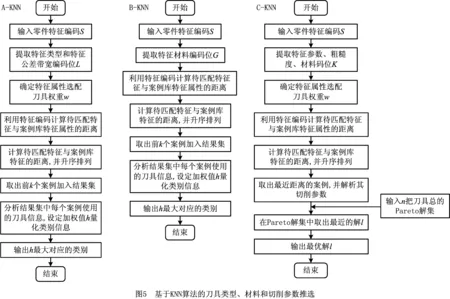

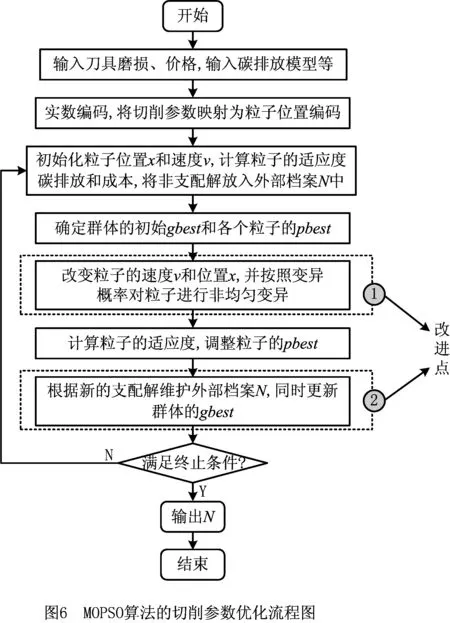

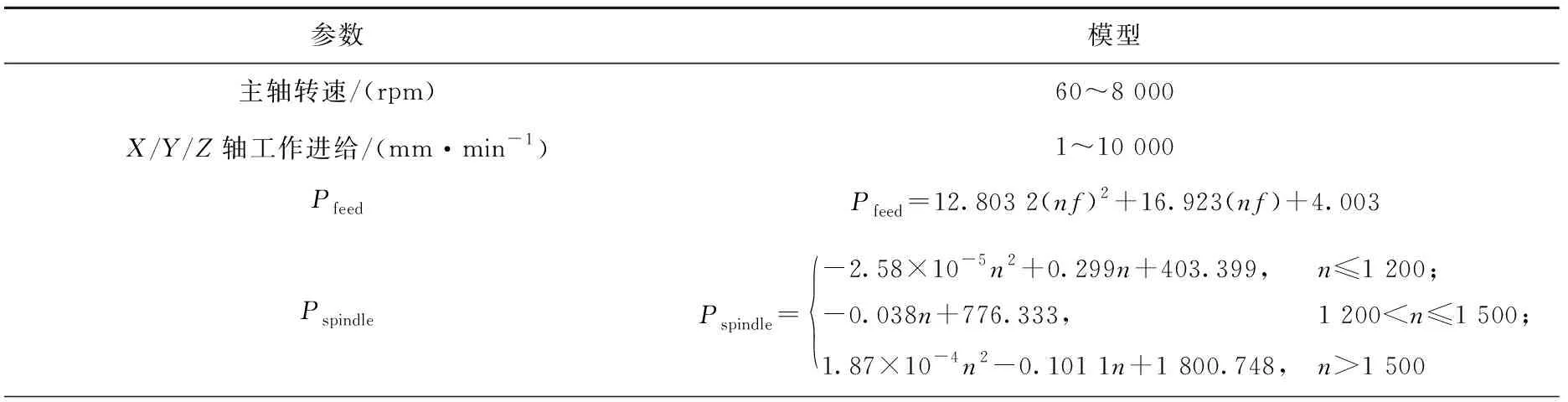

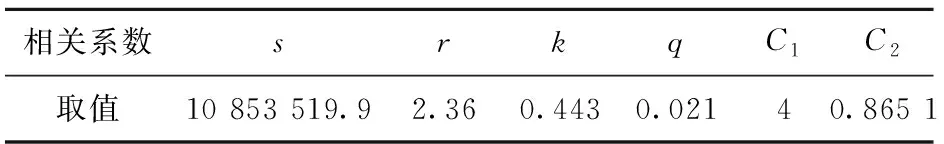

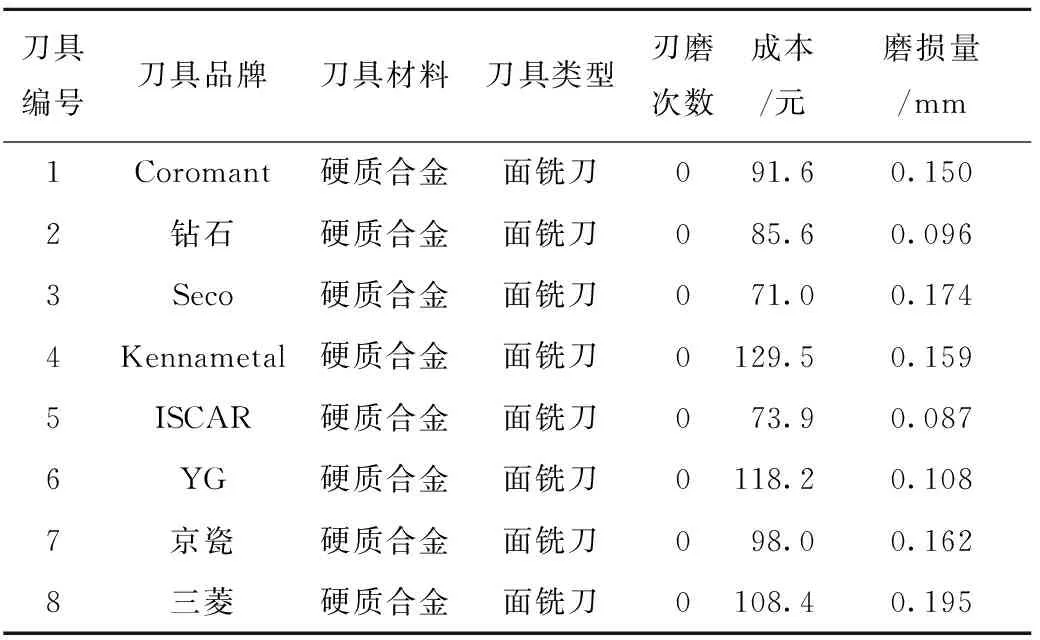

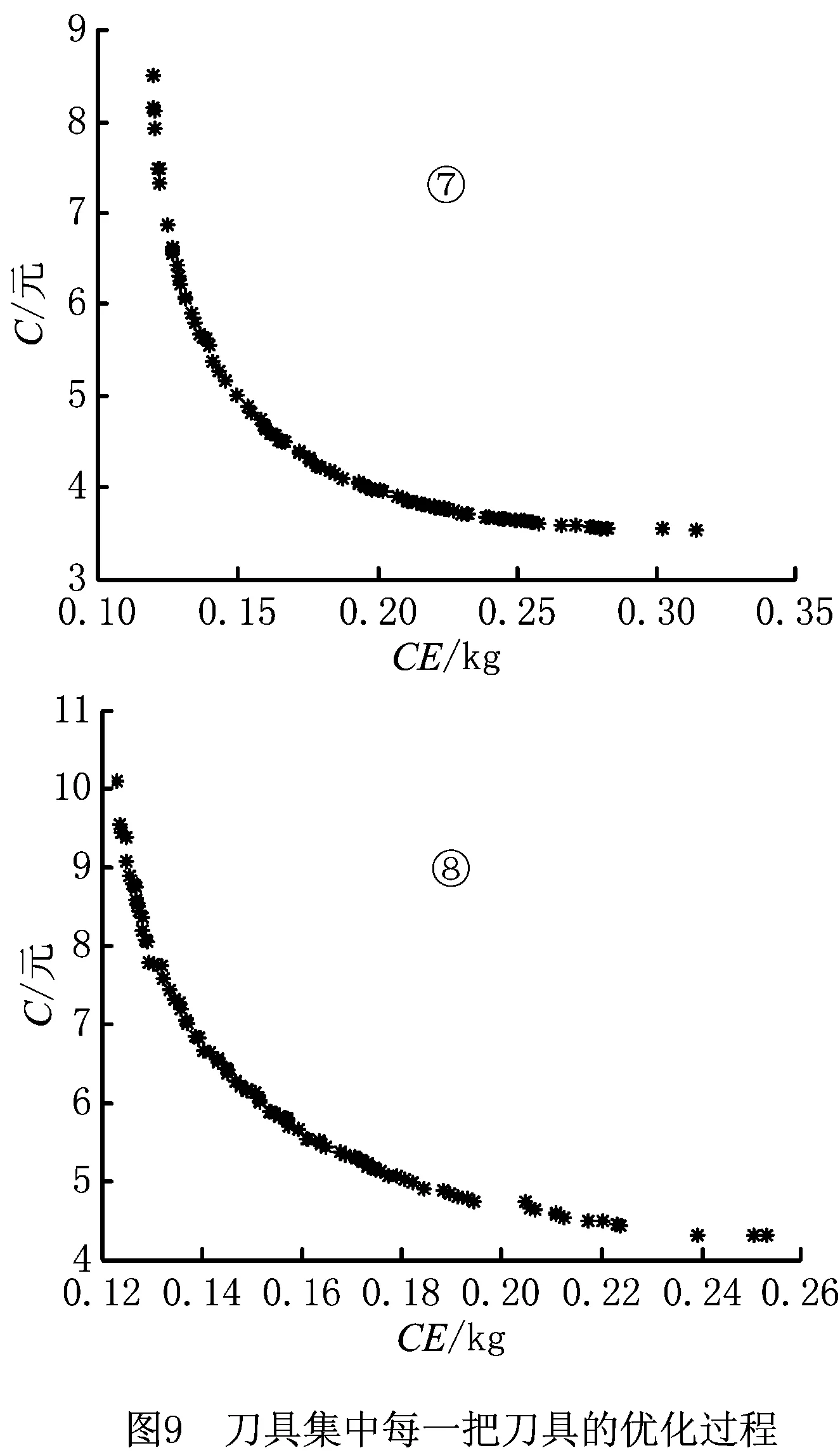

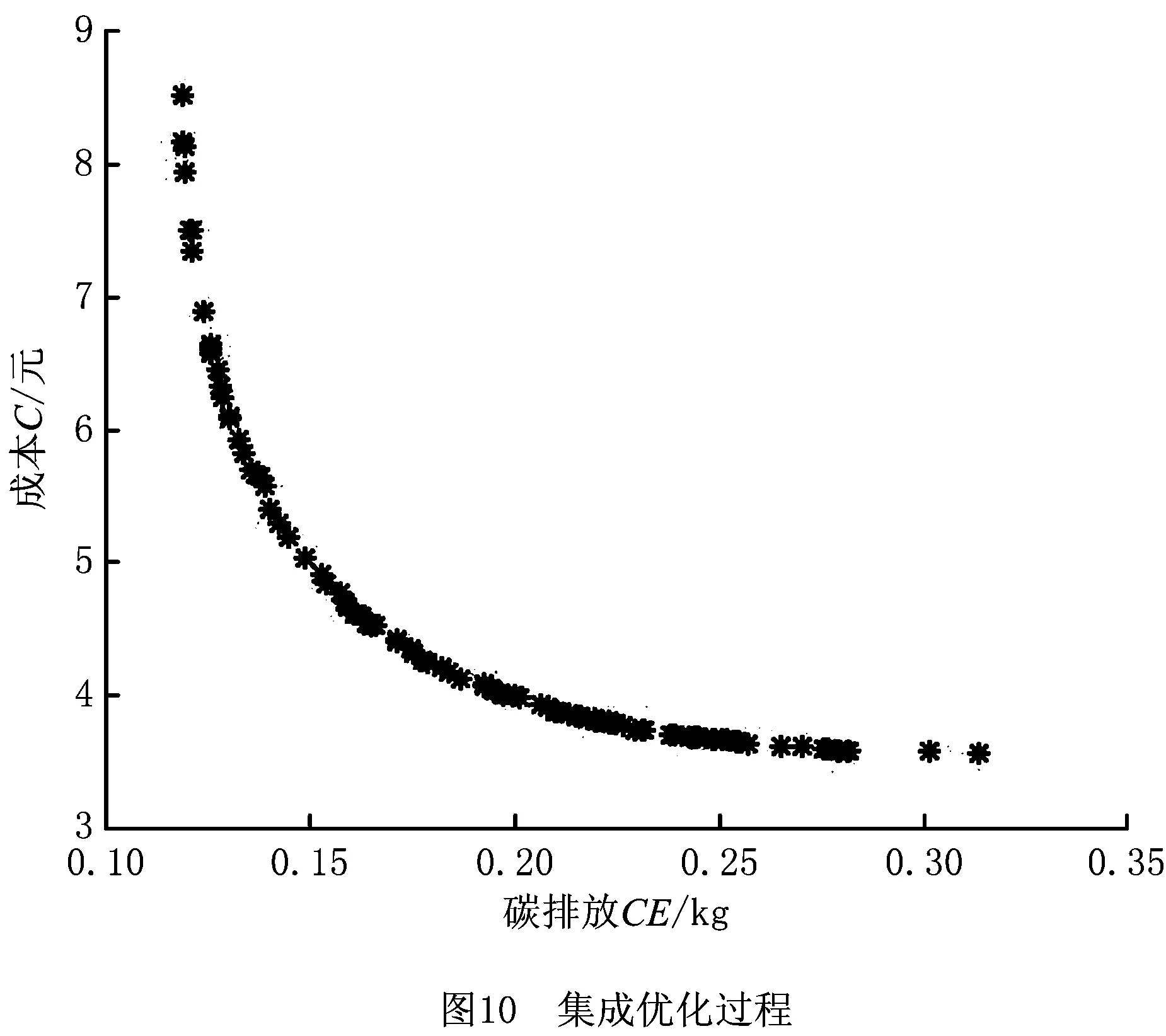

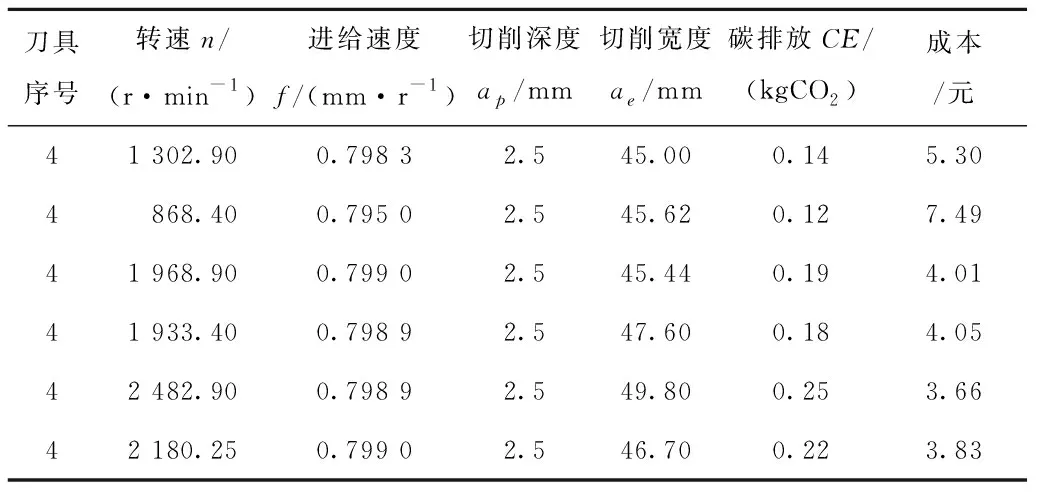

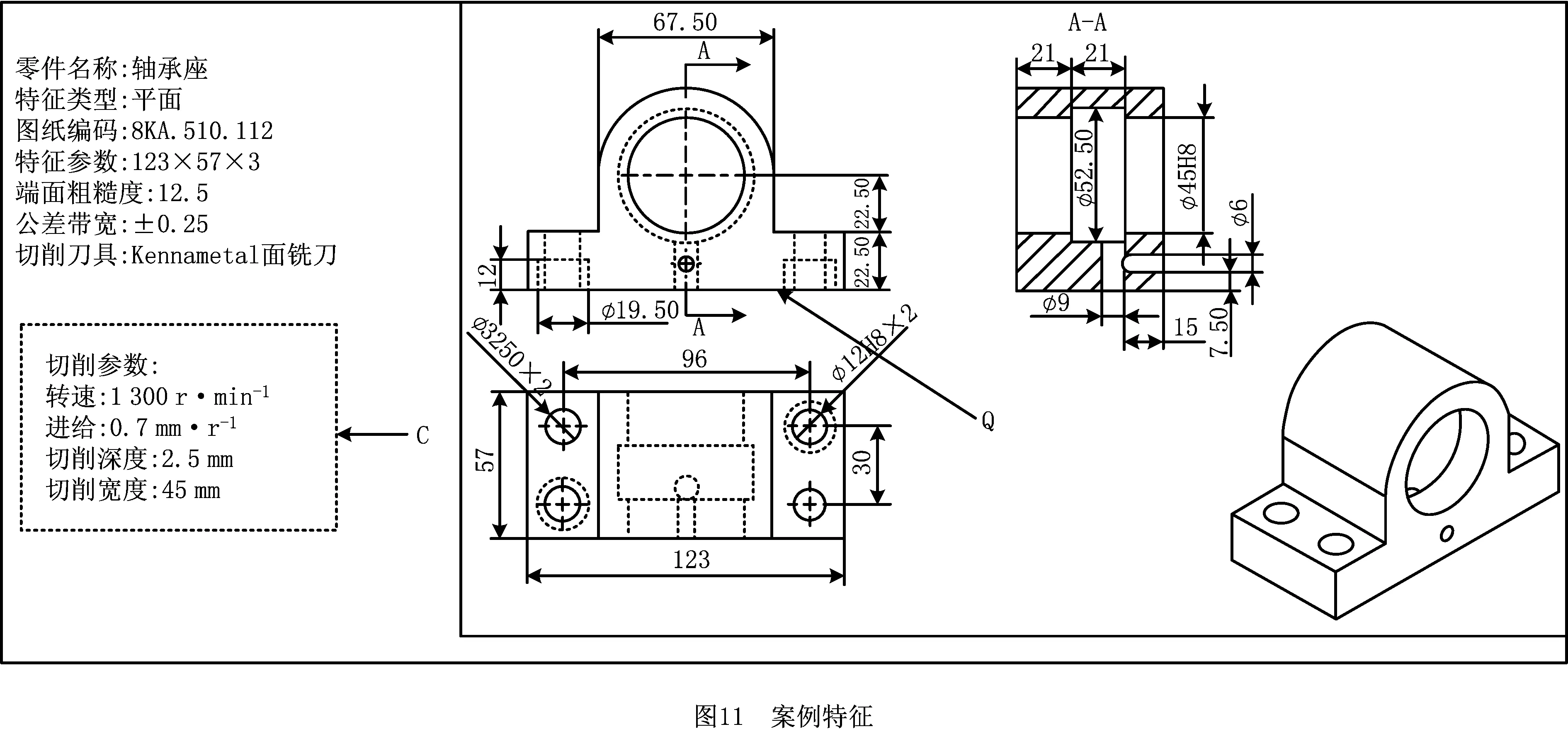

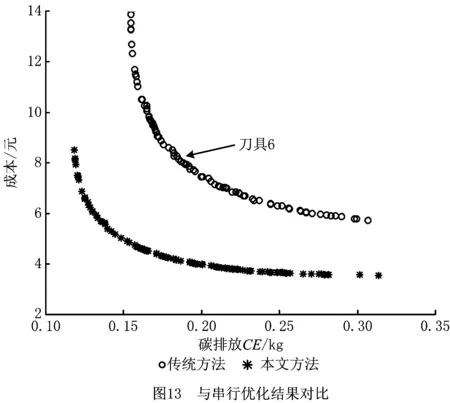

nmin nmin apmin Ptotal Fc (16) 式中:nmin为主轴允许的最低转速(单位:r·min-1);nmax为主轴允许的最高转速(单位:r·min-1);fmin为机床的最小进给速度(单位:mm·r-1);fmax为机床的最大进给速度(单位:mm·r-1);apmin为最小切深(单位:mm);apmax为最大切深(单位:mm);Pmax为机床的最大功率(单位:W);β为机床的功率效率;Fc为主切削力(单位:N);Fcmax为机床允许的最大切削力(单位:N);γε为刀具刀尖半径(单位:mm);Rmax为精加工允许的最大表面粗糙度值(单位:μm)。 在传统刀具与切削参数决策过程中,刀具匹配是离散优化问题,属于模式分类问题,即通过分析零件加工特征和刀具的属性,将加工特征按照一定方法归类到对应刀具的过程;切削参数是连续优化问题,即在满足一定约束下,得到某些目标下的最优切削参数。因此,刀具选配和切削参数往往分开优化。为克服分开优化的局限性,同时考虑离散和连续优化问题很难在一个算法中处理的特点,设计基于K近邻(K-Nearest Neighbor, KNN)和多目标粒子群优化(Multi-Objective Particle Swarm Optimization, MOPSO)混合优化求解算法,实现刀具与切削参数的集成优化决策。算法整体框架如图4所示,主要步骤如下: 步骤1设计零件加工特征信息库、刀具信息库和案例库,输入待匹配零件加工特征信息编码。 步骤2根据待匹配零件加工特征信息编码,解析其特征类型、公差带宽;基于特征类型、公差带宽,采用KNN算法(为了区分不同KNN的功能,记为A-KNN,后文类似)对比案例库,推选其可使用刀具类型;同理,根据待匹配零件加工特征信息编码,解析其特征材料;基于待匹配零件加工特征的材料,在刀具类型基础上,采用KNN算法(B-KNN)推选其可使用的刀具材料。 步骤3在刀具类型和材料的基础上,获取每一规格刀具下磨损量最小的刀具及其相关信息,组成可行刀具集{1,…,n}。 步骤4基于切削参数优化模型和刀具集{1,…,n},采用MOPSO算法获取每一把刀具的最优切削参数Pareto解集。 步骤5汇总n把刀具的Pareto解集,使用快速非支配排序算法得到n把刀具总的Pareto前沿解集。 步骤6基于待匹配零件加工特征的特征材料、粗糙度、特征参数和总的Pareto解集,在特征类型材料案例集中,采用KNN算法(C-KNN)推选出距离最小的案例G,并解析其切削参数C;在Pareto解集中取出并输出与C最符合的解,即为本问题的解。 KNN算法是由Cover和Hart[23]提出的机器学习算法之一,具有简单有效、实现容易、对新类别的加入稳定性好的优点。结合图4,KNN在文中主要用来解决刀具类型(A-KNN)、刀具材料(B-KNN)和最优刀具及对应切削参数(C-KNN)的推选问题。具体的流程如图5所示,主要步骤如下: 步骤1A-KNN,B-KNN,C-KNN输入零件加工特征编码S。 步骤2A-KNN提取特征类型和特征公差带宽编码位L,B-KNN提取特征材料编码位G,C-KNN提取特征参数、粗糙度、材料码位K。 步骤3A-KNN,C-KNN利用属性知识熵[24]的归一化确定特征属性选配刀具时的权重,其中知识熵可认为是在没有先验知识的前提下,通过决策表的数据获取该特征的全部知识量。分类越详细,知识熵越大,其分类提供的知识信息越多,计算公式如下: (17) w(φ)=G[H(φ)]。 (18) 步骤4A-KNN,B-KNN,C-KNN利用特征编码计算案例库特征与待匹配特征属性的距离。因为在特征编码中特征类型和特征材料编码使用整数编码,使用传统欧氏距离并没有实际意义,所以将距离计算方式更改为曼哈顿距离(如式(19)),其距离大小表示特征空间中两点的临近情况,距离越小,两个特征点的相似度越高。 dab=|x2-x1|+|y2-y1|+|z2-z1|。 (19) 式中:dab为待匹配特征与案例库中特征属性的距离;(xi,yi,zi|i=1,2)表示具体的特征编码。 步骤5A-KNN,B-KNN,C-KNN计算待匹配特征与案例库中特征的距离(如式(20)),并升序排列。 (20) 式中dij为待匹配特征与案例库中特征的距离。 步骤6A-KNN,B-KNN取出前k个案例加入结果集,分析结果集中每个案例特征使用的刀具信息,设定距离加权值h量化类别信息。设定距离加权公式 (21) 式中:hi为距离加权权值;dmax为k个案例中的最大距离值;dmin为k个最近案例中的最小距离值;di为当前距离值。 步骤7C-KNN取出最近距离的特征案例Q,并解析其加工切削参数C。输入n把刀具总的Pareto解集,在Pareto解集中取出离C最近的解l,C-KNN结束。 步骤8A-KNN,B-KNN输出h最大对应的类别,A-KNN,B-KNN结束。 本文应用基于栅格的MOPSO算法[25]解决给定切削刀具下的切削参数寻优问题。粒子群算法具有并行性、全局收敛性和收敛快的优势,其由随机解出发,通过个体最优解pbest和群体最优解gbest指导搜索,从而得到最优解。基于MOPSO算法的切削参数优化流程如图6所示,改进的主要点如下: (1)改进点1——变异操作 为避免算法早期陷入局部最优解,本文在算法中引入变异操作对切削参数的某一维进行变异。即随机取出优化变量中的某i维,按照式(22)计算优化变量在第i维度上变异范围许用坐标的上下限;然后在(rimin,rimax)坐标上下限范围内随机取一个值,即为优化变量第i维度变异后的取值。变异概率和变异范围计算如下: rimin=max(xi-rmut,ximin); rimax=min(xi+rmut,ximax)。 (22) 式中:pmut为变异概率;it为当前迭代次数;MaxIt为最大迭代次数;u为变异概率衰减系数,本文u=3;rmut为变异范围宽度;ximax为优化变量第i维度许用值的上限;ximin为优化变量第i维度许用值的下限;v为变异范围衰减系数,本文v=2;rimin为优化变量第i维许用坐标的下限;rmax为优化变量第i维许用坐标的上限。 (2)改进点2——确定全局最优解gbest 本文使用栅格确定全局最优解gbest,将整个搜索域在每一维上按照一定数量区分栅格(本文在每一维上划分10栅格),将非支配解根据位置各自存入对应栅格并统计各栅格内非支配解的数量,随后按照轮盘赌决定选用哪一个栅格。每个栅格被选中的概率为 (23) 式中:p(hi)为hi栅格被选中的概率;为N(hi)第it迭代代数下有非支配解的栅格总数;nhi为hi栅格包含的非支配解数量。采用轮盘赌确定选中一个栅格后,再随机确定全局最优解gbest的非支配解。 为验证基于特征的切削刀具与切削参数集成优化模型、KNN和MOPSO算法的正确性与有效性,在构建零件加工特征信息库、刀具信息库、案例库的基础上,设计相应案例进行验证与分析。 为支撑面向零件加工特征的刀具与切削参数决策方法,根据上述加工特征、刀具、加工特征和刀具匹配信息模型建立相应的数据库,以对零件加工特征、切削刀具和案例信息进行有效管理,如图7所示。 3.2.1 参数设置 基于建立的加工特征信息库、刀具信息库与加工案例库,以槽轮板为例,验证本文所提模型和解算方法的正确性。图8所示为槽轮板的二维、三维图和相关加工特征。待匹配切削刀具和切削参数为加工特征F1,材料为普通碳素钢板材,材料硬度区间为20~30 HRC,长155 mm,宽90 mm,加工切深为3 mm,最大公差带宽为0.5 mm,表面加工粗糙度要求为12.5 μm。 特征F1拟在加工中心VDL1000上加工,VDL1000参数如表1所示,模型相关系数设置如表2所示,加工过程中不使用切削液。 表1 VDL1000相关参数及模型 续表1 表2 刀具寿命和成本相关的系数 3.2.2 优化结果 本文采用MATLAB编写整个刀具选配和切削参数集成解决方法程序,其中A-KNN,B-KNN,C-KNN算法中设定K=20,MOPSO算法中种群规模为150,外部档案最大数量为100,多目标优化时迭代次数为100,个体学习系数和总体学习系数均为1.49,惯性系数为0.73,初始变异概率为0.5,每一维网格划分个数为10个。具体验证流程如下: (1)通过加工特征F1类型和公差带宽得到可使用的刀具类型。采用A-KNN算法筛选出距离前20的案例,通过解析刀具信息得出其刀具类型均为面铣刀。 (2)在刀具类型基础上,通过加工特征F1材料得到可使用的刀具材料。采用B-KNN算法筛选出距离前20的案例,通过解析刀具信息得出其刀具材料为硬质合金。 (3)在硬质合金面铣刀基础上,筛选出每一个规格下刀面磨损量最小的刀具,组成刀具集。共筛选出8把刀具,表3所示为8把刀具的详细信息。 表3 特征F1备选刀具信息 (4)采用MOPSO算法获取每一把刀具的最优切削参数Pareto解集,结果如图9所示,其中序号表示刀具编号。 (5)汇总8把刀具的Pareto解集,使用快速非支配排序算法得到8把刀具总的Pareto前沿,如图10所示,部分Pareto结果如表4所示。 表4 集成优化部分Pareto结果 (6)根据F1的材料、粗糙度、特征参数,在硬质合金面铣刀案例集的基础上,使用C-KNN算法推出最近距离的特征案例Q(如图11),并解析其加工切削参数C。输入n把刀具总的Pareto前沿解集,从解集中筛选出最符合C的解,即槽轮板加工特征F1最优的切削刀具为4号刀具,切削参数为转速1 302.9 r·min-1,进给速度0.798 3 mm·r-1,切削深度2.5 mm,切削宽度45 mm,碳排放为0.14 kg,成本为5.30元。 槽轮板F2~F5特征的切削刀具和切削参数也可类似优化得出。 3.2.3 实验验证 为验证所提模型和算法的合理性与有效性,对槽轮板特征F1进行加工,相关的配置和加工实物图如图12所示,实验的碳排放为0.131 kg,所计算的碳排放为0.14 kg,本文优化方法得到的结果与实际值的误差大约为6.43%。因此,从降低碳排放的角度出发,本文所提模型和算法与实际加工过程的符合程度较高,满足工程实际加工的要求。 3.2.4 结果对比 采用传统的串行优化方法[10]进行刀具选配,得到最优的刀具序号为6,用该刀具的信息进行多目标切削参数优化,优化结果如图13所示。可见,本文所提集成优化方法明显优于传统串行优化方法,其得到的碳排放和成本优化结果相比传统串行优化方法分别平均减少约18%和36%。因此,采用本文方法能够得到更优的刀具和切削参数组合。 为测试实际大规模刀具情境下的可行性和有效性,将本文方法应用于西安万威机械制造股份有限公司。为充分利用企业实际的加工资源,避免人为经验存在不准确的问题,开发接口对接西安万威机械制造股份有限公司历史加工制造数据库,对历史加工制造数据库进行编码并整理作为案例库,同时为了有效推理,挖掘了其启发式规则知识,以指导刀具选配时的推理。图14所示为案例库和启发式规则知识挖掘流程。 结合案例库和挖掘得到的规则知识,基于西安万威机械制造股份有限公司刀具数据,采用该公司一个涡轮壳体零件中的一个孔特征加工来说明本文方法的可行性。零件三维模型、目标特征位置及算法运行流程如图15所示,最后推荐得出的刀具类别为槽铣刀和麻花钻,结合企业历史加工知识,最终选择刀库中的PS_GX0206001槽铣刀,对应的切削参数为转速1 859.651 r·min-1、进给速度0.800 m·min-1、切削深度2.5 mm、切削宽度12.521 mm、碳排放0.023 5 kg、成本1.516元。因此,该方法能充分运用企业的实际加工知识决策出符合企业实际加工状况的切削刀具和切削参数,有利于企业节能减排,降低制造成本。 传统刀具选配和切削参数优化方法往往忽略碳排放影响因素,并将刀具选配与切削参数分开优化,忽略了其内在联系,使确定的刀具选配和切削参数方案并非最佳。因此,本文提出一种基于加工特征的刀具选配与切削参数集成优化方法。该方法在分析刀具磨损对切削参数影响的基础上,构建基于加工特征的刀具选配与切削参数集成优化模型;针对集成模型需要同时处理离散模式匹配问题(刀具选配问题)和连续优化问题(切削参数优化问题)的特点,设计了基于K近邻和MOPSO混合优化算法对模型进行求解。结合加工实验和企业实际案例对模型和算法的正确性与有效性进行验证,结果表明:①本文方法提出的碳排放模型能满足工程实际加工要求;②本方法优于传统方法,所推选的刀具和切削参数能够进一步降低碳排放和加工成本;③本文方法能进一步改善制造企业零部件加工中切削刀具和切削参数的决策结果,有效降低企业碳排放和加工成本,提升企业效益。 在建模中,除了刀具磨损因素,刀具几何参数也会影响碳排放和加工精度,为此,下一步研究拟探索刀具几何参数与碳排放的关系,进一步完善基于零件加工特征的刀具选配与切削参数集成优化方法。2 基于K近邻和多目标粒子群混合优化求解算法

2.1 混合算法框架及步骤

2.2 基于K近邻算法的刀具类型、材料和切削参数推选

2.3 基于多目标粒子优化群算法的切削参数优化

3 案例验证与分析

3.1 零件加工特征信息库、刀具信息库、案例库的建立

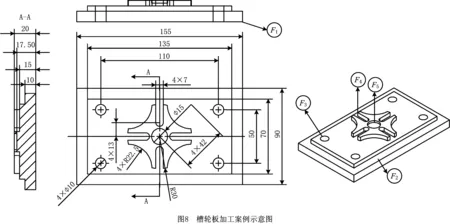

3.2 面向槽轮板加工的刀具与切削参数集成优化决策分析

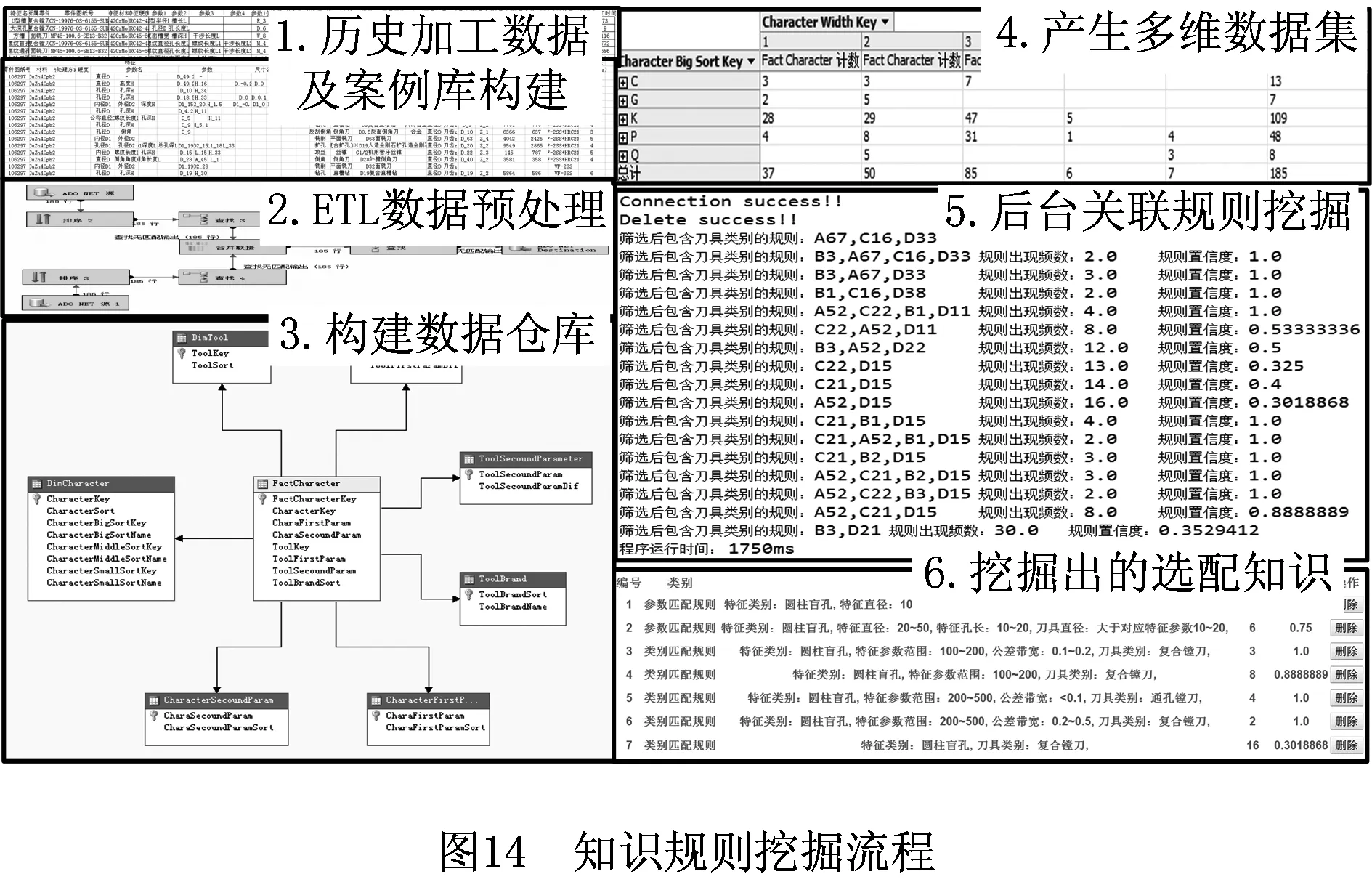

3.3 基于涡轮壳体的刀具与切削参数决策

4 结束语