压裂返排液处理规模效应经济分析*

2020-09-10陈天欣王红娟

陈天欣 赵 靓 王红娟 周 微 刘 源

(中国石油西南油气田分公司安全环保与技术监督研究院)

0 引 言

在页岩气开采中的压裂过程,需要消耗大量水用于配制压裂液,其中含有酸、缓蚀剂、杀菌剂等添加剂用于强化压裂过程,这些化合物含量仅占压裂液的0.5%[1]。在最初一个月内10%~70%的压裂液会返回地面,被称为压裂返排液[2],压裂过程会将地下的矿物盐溶解,随着压裂返排液达到地面。由于其中含有化学物质,并且水量很大,压裂返排液的处置费用很高,同时也存在较大环境风险。

压裂返排液的处置方式主要有3种:包括深井回注、处理回用和处理排放。目前,在国内川渝地区,主要以处理回用和深井为主,但由于回注井距离较远,同时回用需求饱和,处理后排放会逐步形成趋势。在美国页岩气开发区,每年共有(20.4~27.2)亿t压裂返排液,相当于(64~87)亿L压裂返排液[3]。在美国,压裂返排液通过脱盐后进行排放的费用约为$(0.013~0.13)/L,而回注处理成本在$(0.015~0.147)/kg[4]。虽然压裂返排液处理上投入巨大,但在美国较为干旱区域,仍然导致了水安全问题[5]。国内目前仍未形成压裂返排液达标排放的集中处理站,但相关标准已在讨论制定中,为降低返排液投资和运行成本,应在降低环境风险的条件下,通过返排液总量估算和各水处理单元特点,对达标排放集中处理站进行优化设计。

压裂返排液处理外排的技术关键在于多种水处理单元的流程化设计和运行,包括软化除硬、沉降过滤、纳滤、离子交换、反渗透、机械蒸汽再压缩蒸发等多种工艺。不同于工业园区内的废水处理工程,页岩气压裂返排液产生的分散性、水质和水量的波动性给水处理设备的运行增加了成本。本文通过相似废水处理工程的运行数据收集、模拟,初步探讨了返排液达标处理装置适宜的设计规模和优化运行。

1 主要工艺流程

压裂返排液的回用处理工艺主要是通过沉降过滤等技术单元,去除返排液中悬浮颗粒、胶体、细菌等杂质,以满足回用于配制压裂液。压裂返排液的处理工艺流程一般是在回用处理流程的基础上,以脱盐单元为核心,配合使脱盐单元稳定运行的预处理工艺和保证最终出水的后处理工艺而形成的。整体工艺从顺序上来说分为预处理、脱盐处理、出水深度处理3个部分。预处理主要根据返排液水质和脱盐单元进水水质要求,一般通过预氧化、软化、混凝/絮凝、固液分离、多介质过滤、活性炭过滤、超滤等部分或全部单元,降低返排液中的悬浮物含量、胶体含量、溶解态成垢组分含量、石油类含量、有机质含量等,使返排液经处理后达到脱盐单元进水要求。脱盐处理作为核心单元降低返排液中矿化度。而后处理的深度处理单元一般会添加除硼的离子树脂,或去除氨氮的生化单元。处理工艺流程见图1。

图1 处理工艺流程分阶段

2 成本模型及研究方法

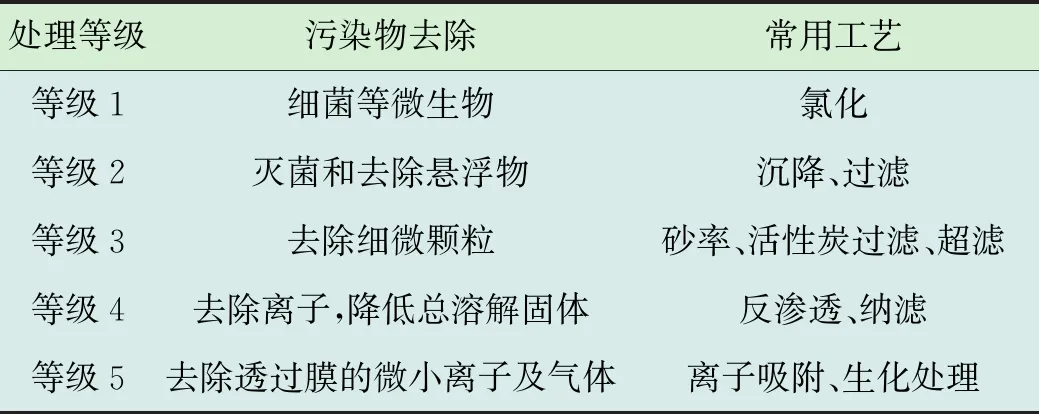

压裂返排液处理后的水质质量标准目前并未统一,用于回用的压裂返排液往往在回用处理后水质要求由各压裂液配液公司根据自身压裂液特点自行把控,在实际操作中,如出现水质不合格的情况,还会通过清水稀释降低污染物浓度。而返排液处理后的排放标准,目前相关部门并未正式颁布,也还未形成相关工程。一般来说,处理单元的运行成本取决于污染物的去除量,其相关性往往是非线性的。在实际处理工艺方案中,根据处理技术、去除的污染物数量和种类、处理后水质指标将处理要求初步分为以下5个等级[6]。水处理等级见表1。

表1 水处理等级

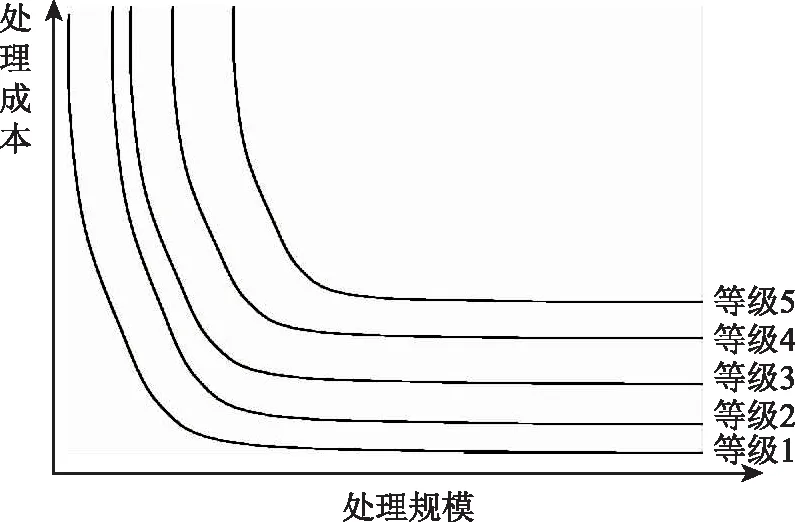

对于每一个处理等级,可以通过模型大致确定其对应的处理成本变化规律。单位处理量的设备运行和维护成本主要受原水水质、设备规模和处理等级的影响。在假定返排液原水水质不变,同时确定最终处理标准的情况下,则单位平均运行成本主要又受设备设计的处理规模影响。处理成本及处理规模关系,见图2。

图2 处理成本及处理规模关系

对于不同等级中,通过大量废水处理厂区的数据收集,水处理设备的处理规模对平均成本的影响趋势呈现图2中的非线性趋势。

图2为处理规模和经济成本关系,处理成本均会随着处理规模的增大而不断降低,但减小的趋势却不断缩小,而处理等级的提高会大幅度增加成本。

返排液处理设备运行成本主要包括折旧费、人力成本、动力费、药剂费、设备维修及其他费用。可用公式C=N+W+P+S+M+R+Q表示,式中C为设施运行成本,N为管网建设和维护成本;W为人员费用;P为动力费;M为维修费;R为药剂费用;Q为其他费用[9]。但对于小型处理系统,本文所考虑的运行成本主要包含是包含能耗,药剂、人员费用等,该类运行成本与处理规模呈现非线性关系,在实际废水处理单元中运行与维护成本和单位处理量的关系简化由方程yi=β1xiβ2+εi表示,其中yi为单位处理量的设备运行与维护成本,xi为装置运行的设计处理规模,εi为误差系数[6]。

压裂返排液的处理成本主要包含外购原材、人工费用、能耗费用、设备维护和污泥处置等一系列费用,由于页岩气开采地域偏远,水质特殊,且所需采用的处理工艺也更加完整,最终的处理成本相比于其他废水处理可能更高。同时,由于缺乏压裂返排液处理的工程数据,难以准确估算实际运行中的单位处理成本。所使用的多为相似处理工艺在成熟运行后的成本数据,或通过不同工艺段成本的组合所得。从图2中可看出,虽然y轴的绝对成本无法准确估算,但通过文献及实际调研所获得数据的模拟,所形成方程能够推算出返排液处理成本较低的适宜处理规模,即曲线中变化平缓的处理规模范围。

3 运行数据成本模拟

由于无法获得返排液处理的实际成本数据,将返排液处理所涉及的主要技术单元单独分析,压裂返排液处理单元主要包括石灰苏打软化、混凝沉降、过滤及超滤、纳滤和反渗透4个部分。通过实际数据调研或文献分别计算4个部分的单位处理成本和处理规模的模拟公式。

返排液中成垢离子含量较高,需采用有效的除垢工艺,目前较为普遍的是应用石灰苏打法进行软化,其中运行与维护成本的模型参考Mc Givney & Kawamura对美国各污水处理厂相同工艺的统计研究[7]。而混凝沉降单元利用城市小型污水处理厂数据进行类比,在城市污水处理工艺中混凝沉降所占比重比较大,来源于文献中对西部山地中的污水处理厂数据统计,与返排液处理环境相类似[8]。各处理单元运行评价成本数学模型见表2。

表2 各处理单元运行评价成本数学模型

根据工艺技术公式作图完成单位处理成本和处理规模关系对比图,虽然处理主体技术相同,但所引用的处理模型以国外数据进行模拟,所计算的绝对成本以美元为基础,由于具体环境、人力成本等差异,处理成本的绝对值对其参考价值并不大,但可从曲线了解成本随处理规模的变化趋势,所以y轴进行了无刻度处理。其中石灰软化和混凝沉降两个需要大量加药的单元在处理规模增大后,成本降低明显,相较而言微滤、超滤、纳滤、反渗透对于规模效应并不敏感,规模的增大无法明显提高经济效率。其主要原因在于石灰苏打软化和混凝沉降单元均为加药过程,返排液处理量的增加直接导致所需药剂用量增大,同时所产生污泥量也上升,成本对处理量更为敏感。而膜过滤系统主要推动进行膜分离过程,其成本主要在于电能的消耗,能耗基本与处理量成正比,单位处理成本下降空间有限。在实际运行中,膜过滤所占成本比重远大于前段预处理,这也导致当水处理厂在达到一定处理规模后,再继续增大处理量,其规模效益不大[9-11]。

对各工艺单元成本模型中处理规模进行求导,确定在相应处理规模对单位处理成本的敏感性,结合返排液处理实际运行需求情况,设计处理规模达到400 m3/d以上。返排液膜过滤成本已经基本保持不变,已经到达规模经济的效果。对于完整处理流程中,反渗透及纳滤在能耗上所占成本比重往往远高于前段预处理,所以在常规水处理工艺流程中,400 m3/d的处理规模能够到达高经济效率的运行。

4 结 论

通过压裂返排液处理各单元的规模经济曲线的分析,确定出了返排液处理系统较低低成本运行的最小规模,在实际运行中会结合页岩气开采区域地形环境,返排液产生总量等综合因素考虑页岩气返排液处理系统的建设。由于返排液产生点较分散,可选择通过管路输送或罐车拉运后进行集中处理,也可分散设立返排液处理装置,但根据分析结果,处理装置的最小规模应不小于400 m3/d。

目前返排液处理仍然未形成成熟的运行工程,由于其前段预处理成本受实际运行环境的影响更大,页岩气开采区域的复杂性和水质的多变形对软化和混凝沉降单元成本冲击更大,应在现场试验中进一步验证返排液处理装置的经济效率。