大港羊三木油田外排水处理技术升级应用

2020-09-10王云鹏王建伟邹晓燕张津华

王云鹏 王 端 王建伟 邹晓燕 张津华

(1.中国石油大港油田公司质量安全环保处;2.中国石油大港油田采油工艺研究院;3.中国石油大港油田滨港石油科技集团有限公司)

0 引 言

油田在开发生产中会产生大量的采出水,通常在经过一定程度的处理净化后用于油田回注地层。而在油田采出水量高于回注水量的情况下,采出水无法完全回注地层,剩余采出水需采取深度处理。外排水中通常考虑COD(化学需氧量)、石油类含量、氨氮等控制指标[1-3]。

羊三木油田采出水处理站始建于1975年,外排水处理系统于2000年投产,处理工艺主要采用“高效节能过滤器+微絮凝处理系统+FSBR活性污泥处理系统+高效节能过滤器”。随着国家对江河水体保护的日益重视,根据国家环境保护总局、国家质量监督检验检疫总局发布的GB 18918—2002《城镇污水处理厂污染物排放标准》,羊三木油田外排水参照一级A标准为COD≤50 mg/L、石油类≤1 mg/L、氨氮≤5 mg/L。然而已建外排水处理装置处理后的COD指标不能满足该要求。为使外排水达标,需对外排水处理工艺进行技术升级改造。

1 目前工艺生产情况

1.1 处理工艺流程

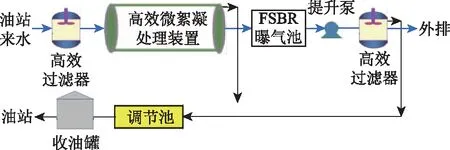

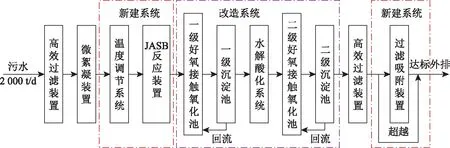

外排采出水处理工艺采用高效节能过滤器+微絮凝处理系统+活性污泥处理系统+高效节能过滤器处理工艺,采出水处理达标后排入廖家洼河,最后汇入渤海。回收油进调节池后收油到收油罐,见图1。

图1 外排水处理工艺流程

1.2 生产情况

羊三木外排水处理系统采用高效节能过滤器+高效微絮凝处理装置+FSBR活性污泥处理系统+高效节能过滤器四级处理工艺,处理能力4 000 m3/d,目前处理量3 776 m3/d。

目前外排出口水质能够满足GB 8978—1996《污水综合排放标准》的一级排水指标:COD≤100 mg/L、石油类≤10 mg/L,但是无法满足GB 18918—2002《城镇污水处理厂污染物排放标准》规定的一级A标准:COD≤50 mg/L(不满足)、石油类≤1 mg/L(满足)、氨氮≤5 mg/L(满足)。因此,COD指标无法达到GB 18918—2002《城镇污水处理厂污染物排放标准》国家最新要求。

2 处理工艺选择

2.1 现有工艺处理不达标原因

1)进生化系统温度41~48℃,一般将温度控制在15~35℃,低于5℃微生物生长缓慢,微生物的代谢活力降低,进而处于生长繁殖停止状态,但仍保存其生命力。高于35℃时,会使微生物的蛋白质迅速变性及酶系统遭到破坏而失去活性,严重者可使微生物死亡。因此该系统水温对生化系统有较大的影响。

2)进入生化系统的油类较多,影响系统运行。

污水中的油<110 mg/L时,对活性污泥性能冲击很小,油在10~20 mg/L左右时有一定冲击,但不影响系统正常运行;含油20~30 mg/L左右时有明显冲击,系统内的活性污泥需要驯化;油>30 mg/L时系统无法正常运行。复合式生物系统中形成的生物膜可不断吸附水中的石油类物质,最终在固定相形成油包泥,抑制了微生物的生长。

从现场情况看生化池内表面有大量集油,这对生化系统影响较大。

3)盐度影响:本系统中无机盐类含量都比较少,远低于生物处理的耐盐度。由此盐分对生化系统没有影响。

4)氯离子的影响:原水中氯离子达3 400 mg/L,这种浓度不影响生化系统的运行,实际运行中氯离子在1 000~10 000 mg/L的污水系统都能正常运行,故此氯离子不是影响生化系统的因素。

2.2 工艺提标措施

针对现有问题,提出了提标措施[4-10]:

1)最大限度除油:进生化池之前设置气浮除油装置,去除污水中浮油,保证生化系统进水含油量小于10 mg/L。

2)水温调节:通过新增加单元气浮、UASB两个单元降低水温,满足生化系统需求。

3)提高污水B/C,即提高可生化性:由于初期要求排放标准低,采用FSBR工艺,可以达到排放标准要求,现在排放要求提高,由于污水中难以生化降解的有机物不能再通过活性污泥法进行彻底降解,所以在新的要求下需要重新提高污水的可生化性,使得生化系统对COD的去除率更高。

4)优化生物菌种:原有系统为活性污泥法,耐冲击负荷能力弱,采用UASB厌氧反应提高系统处理能力。

5)采用限制条件较少的物化处理工艺作为后端深度处理工艺。

2.3 工艺流程优化

结合不同处理工艺的应用情况,本次升级改造采用“物理过滤+UASB厌氧处理+一级接触氧化+沉淀+水解池+二级接触氧化+沉淀+活性炭过滤吸附”工艺对外排水进行深度处理,将过滤吸附、微絮凝沉降、UASB厌氧反应、好氧反应、水解酸化分级作用于外排采出水处理,提高外排采出水指标。

3 中试试验

为解决污水排放达标问题,经多次技术交流和商务谈判,大港油田第六采油厂确定了一套污水处理中试装置进行现场试验,此装置基本模拟了羊污水站现有工艺流程,结合上述问题进行了适当的调整并增加了部分设备,对羊污水站外排污水进行深度处理,以达到当地环保部门对污水排放的要求。为羊污水站的整体改造进行先导性试验。

整个试验分为3个阶段:

①羊污水站外排水深度处理试验;

②全流程模拟试验;

③耐冲击性试验。

参照热化学洗涤+物理分离工艺在大港港东油田的应用实践,并以此为基础进行室内试验和技术升级,优化超声波处理参数、增加溢流除油次数、增加泥砂的二次处理及污水曝气装置,进一步提高油泥砂处理效果。

1)外排水深度处理试验过程及试验结果

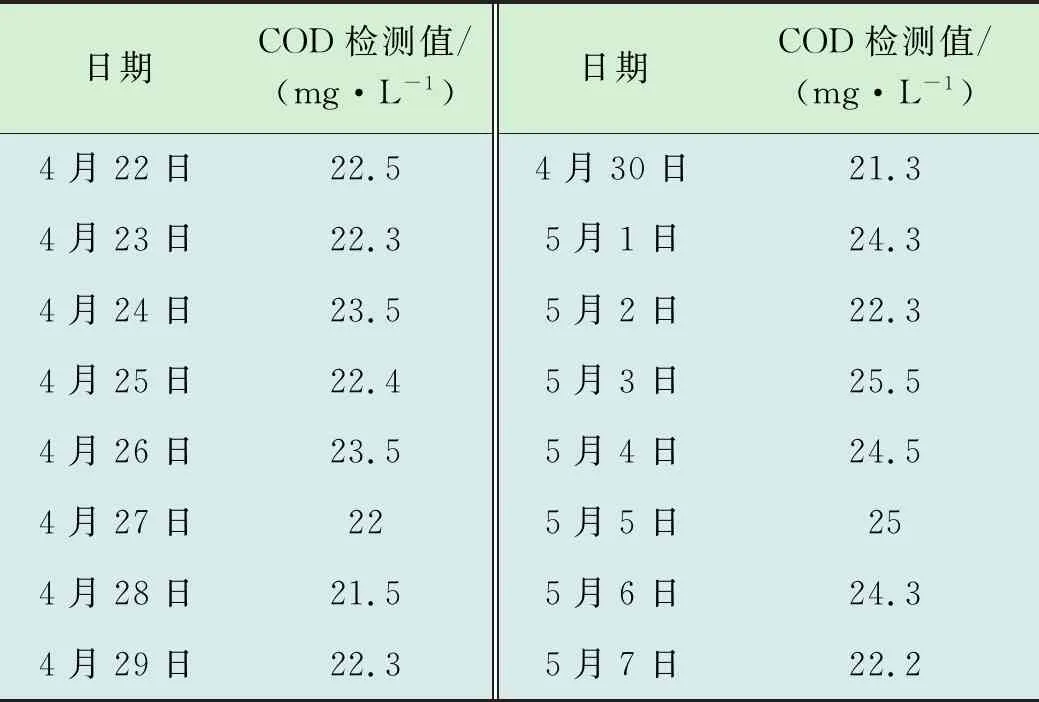

本中试试验以采油六厂下属(羊污水站)排水出水为试验原水,以上述试验流程进行中试试验,经过两个月的试验,专业机构于2016年4月22日至5月7日连续两周对中试装置外排水水样进行检测,出水COD为20~30 mg/L,氨氮为0.271 mg/L,符合GB 18918—2002《城镇污水处理厂污染物排放标准》中的一级A标准。外排水深度处理试验出口检测值统计见表1。

表1 外排水深度处理试验出口检测值统计

2)全流程模拟试验

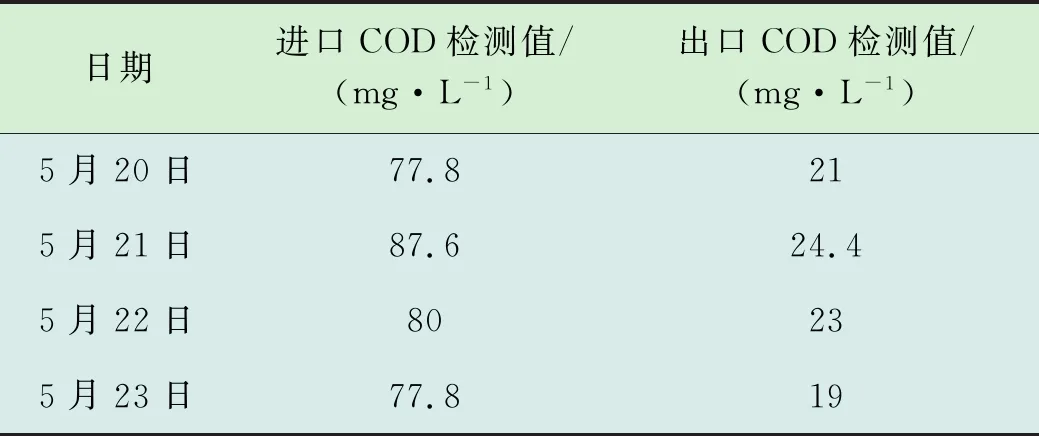

将中试装置进水口由羊污水站外排口改为一级核桃壳过滤器后端出口,直接将仅经过初步脱油处理的污水引入中试装置,经过10 d的菌种自适应强化过程,于2016年5月20日开始,连续3 d进行取样化验,经过专业机构对中试设备的进口及出口水样进行检测,出水COD结果为19~25 mg/L,符合GB 18918—2002《城镇污水处理厂污染物排放标准》中的一级A标准。全流程模拟试验进出口检测值统计见表2。

表2 全流程模拟试验进出口检测值统计

3)耐冲击性试验

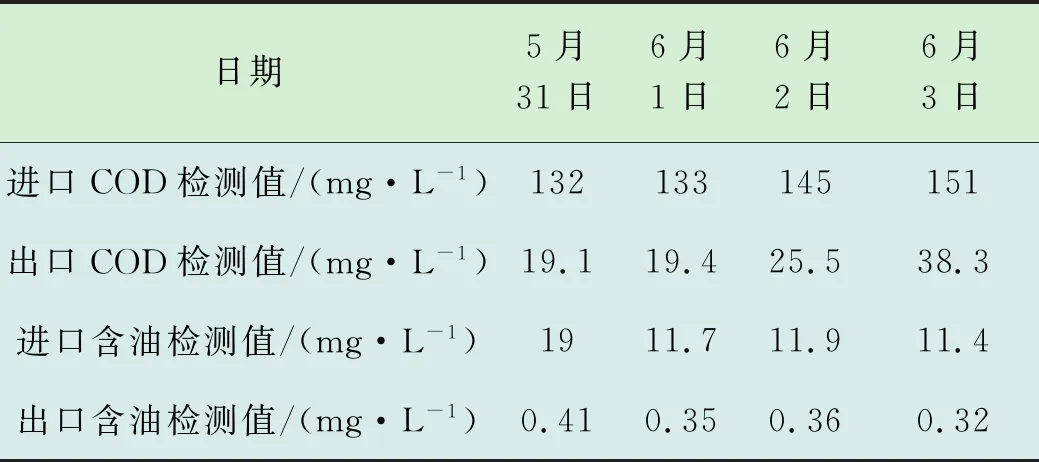

将进水口进一步前移,将羊中心站来水直接引入中试装置,测试在前端水质恶化时,中试装置的工艺设定能否经受住高含油、高COD污水的冲击,测试工艺流程的耐油冲击性。经过一周的冲击试验,自2016年5月31日起连续3 d进行取样化验,经过专业机构对中试设备的进口及出口水样进行检测,出水COD结果为19~38 mg/L,氨氮为0.025 mg/L,符合GB 18918—2002《城镇污水处理厂污染物排放标准》中的一级A标准。耐冲击性试验进出口检测值统计见表3。

表3 耐冲击性试验进出口检测值统计

4 处理工艺升级

对现有系统的处理流程进行升级改造,主要包括:

将两座FSBR曝气反应池分别改造成一级接触氧化池+一级沉淀池、水解酸化池+二级接触氧化池+二级沉淀池,新建两具UASB反应器、两座冷却塔及冷却水箱和提升泵、两座活性炭吸附塔。升级后外排采出水处理能力2 000 m3/d,COD≤50 mg/L,石油类≤1 mg/L,氨氮≤5 mg/L。

主体工艺流程为:油站来采出水经两具高效过滤装置、高效微絮凝装置、温度调节系统、两具UASB反应装置,一级好氧接触氧化池+沉淀池,水解酸化池+二级好氧接触氧化池+二级沉淀池,高效过滤装置,活性炭吸附塔,处理后的采出水外排,见图2。

图2 外排采出水处理工艺升级后总体工艺流程

1)过滤吸附

来自羊三木油田的采出水进入到1台已建高效过滤装置,去除部分污油和悬浮物。

2)微絮凝沉降

出水进入到1座已建微絮凝处理机去除部分污油和悬浮物(COD≤200 mg/L,oil≤50 mg/L,NH3-N≤8 mg/L,45℃≤T≤55℃)。

3)UASB厌氧反应

随后进入到新建温度调节系统,通过冷却塔将水温调节至适宜微生物生长的温度(COD≤200 mg/L,oil≤40 mg/L,NH3-N≤8 mg/L,30℃≤T≤35℃);出水进入冷却水箱,水箱中污水通过提升系统增压进入到新建UASB反应装置,污水在上流式厌氧污泥床反应器内进行厌氧处理,去除部分COD(COD≤120 mg/L,oil≤20 mg/L,NH3-N≤8 mg/L,30℃≤T≤35℃)。

4)好氧反应+水解酸化+沉淀

UASB出水自流进入到一级接触氧化池(改造)进行好氧反应,去除大部分COD、氨氮,接触氧化池出水(COD≤80 mg/L,oil≤10 mg/L,NH3-N≤6 mg/L,30℃≤T≤35℃)进入到一级沉淀池(改造)进行污泥沉淀;沉淀池上清液自流进入水解酸化池(改造)进行水解酸化反应,提高污水B/C比,接着进入二级接触氧化池(改造)进行好氧反应,出水(COD≤50 mg/L,oil≤1 mg/L,NH3-N≤5 mg/L,30℃≤T≤35℃)通过二级沉淀池(改造)实现污泥沉淀。

5)过滤吸附

最终出水经过已建1台高效过滤装置去除粒径较小的悬浮物(COD≤50 mg/L,oil≤1 mg/L,NH3-N≤5 mg/L,30℃≤T≤35℃),最终通过2台活性炭过滤吸附工艺保证系统出水稳定达标。

5 实施效果

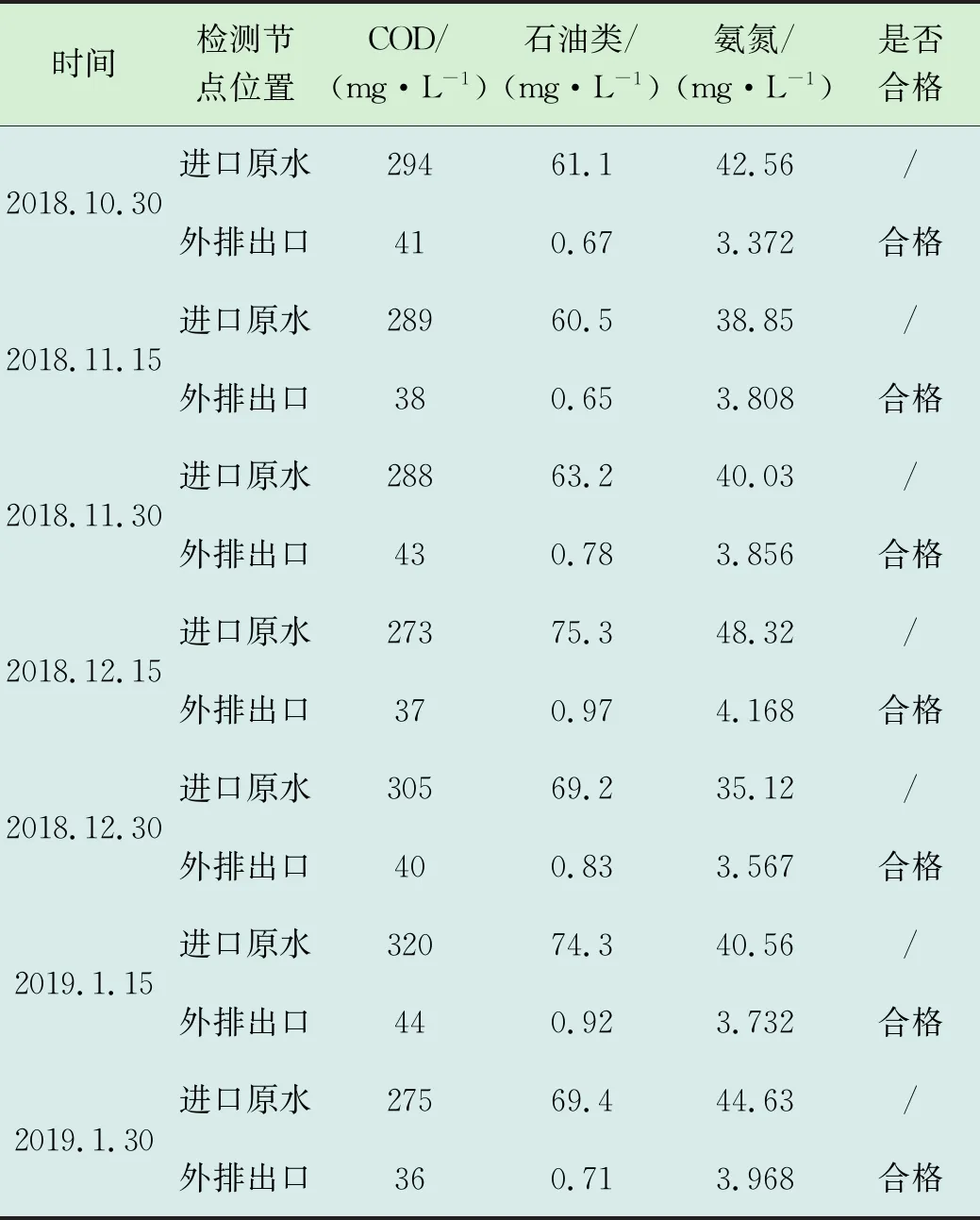

升级改造完成后,对羊三木外排采出水进行检测,检测结果如表4所示。

表4 处理工艺升级后外排水水质化验数据

由监测结果可知,升级后外排采出水指标达到了GB 18918—2002《城镇污水处理厂污染物排放标准》规定的一级A标准:COD≤50 mg/L、石油类≤1 mg/L、氨氮≤5 mg/L,完成了改造目标。

6 结 论

1)羊三木油田外排采出水处理效果达不到指标要求,通过技术调研分析,优选物理过滤+UASB厌氧处理+接触氧化+水解酸化+沉淀+过滤吸附的处理工艺进行技术升级。

2)根据中试试验研究结果,UASB厌氧反应+接触好氧反应+活性炭吸附替代FBSR活性污泥+曝气,可提高外排采出水处理效果。

3)对现有系统的处理流程进行升级改造,实现物理过滤+UASB厌氧处理+一级接触氧化+沉淀+水解池+二级接触氧化+沉淀+活性炭过滤吸附处理工艺,处理后外排采出水处理指标可达到COD≤50 mg/L,oil≤1 mg/L,NH3-N≤5 mg/L。达到GB 18918—2002《城镇污水处理厂污染物排放标准》。