整粒小麦加工全麦脆片前后营养成分的变化

2020-09-10鲍王璐孟婷婷佟恩杰袁蒋梦赵建伟金征宇

鲍王璐, 孟婷婷, 佟恩杰, 袁蒋梦, 赵建伟, 周 星*, 金征宇,3

(1. 江南大学 食品学院,江苏 无锡214122;2. 中粮麦芽(大连)有限公司,辽宁 大连116200;3. 食品科学与技术国家重点实验室,江南大学,江苏 无锡214122)

小麦籽粒一般由质量分数80%胚乳,15%麸皮和5%胚芽组成。 淀粉是小麦胚乳中的主要成分,也是小麦主要的营养物质[1]。 小麦麸皮富含膳食纤维和多酚类抗氧化物质。 膳食纤维有利于改善人体微生物肠道菌群,能增加粪便容量,降低结肠癌风险[2]。 多酚作为抗氧化剂,可结合致癌物,降低心脏病、癌症和糖尿病的风险[3-5]。 胚芽是小麦籽粒的生命源泉,麦胚富含脂类特别是不饱和脂肪酸,未脱脂的小麦胚中蛋白质质量分数达30%~33%。 从氨基酸组成上看,麦胚的营养效价很高,不仅含有大量的各种必需氨基酸,并且各类氨基酸的组成十分均衡,尤其赖氨酸的含量较高[6],随着人们健康意识的提升,保留麸皮和胚芽的全麦食品愈受欢迎。

小麦通常先经磨粉后再进一步加工成各种食品, 现代制粉过程中麸皮和部分麦胚会被脱去,损失一定的营养成分。 由于小麦麸皮和小麦胚芽中富含活性成分、 黏性戊聚糖以及不溶性膳食纤维,其与小麦籽粒分离后存在储藏稳定性差、加工适用性差等问题,全麦粉也一般是小麦磨粉后,将分离得到的麸皮稳定化处理、超微粉碎后以一定比例回添至麦粉中得到,真正完全利用小麦籽粒制备的麦粉或食品并不多见。 另外,全麦食品生产过程中经常使用的焙烤、高温挤压蒸煮、热风干燥、油炸等加工方式会造成全麦营养成分损失、脂肪易氧化、保质期短、口感欠佳等问题[7-10]。

将蒸煮后的完整小麦籽粒送入挤压机,在相对较低的挤压温度下使小麦籽粒得到充分剪切混合、糊化, 随后经低温微波真空干燥得到全麦脆片,低温条件有利于最大程度的保留小麦的营养成分,同时,高效的微波效应有助于提高产品脆性。 作者主要探究挤压及干燥前后小麦营养成分的变化,为加工口感好,营养价值高的全麦产品提供参考。

1 材料与方法

1.1 材料与仪器

美红软小麦: 山东省滨州市中裕有限公司产品;没食子酸标准品:百灵威科技有限公司产品;胃蛋白酶:Sigma 公司产品;盐酸、甲醇、无水乙醇、福林酚试剂等:国药集团化学试剂有限公司产品。

FMHE36-24型双螺杆挤压机 (螺杆直径36 mm,长径比24∶1):湖南富马科食品工程技术有限公司产品;HWS24型电热恒温水浴: 上海一恒科技有限公司产品;高速多功能粉碎机:上海冰都电器有限公司产品;X-DSC7000型差示扫描量热仪(DSC):日本精工公司产品;V-1800 紫外分光光度计:上海美谱达仪器有限公司产品;ORW15S-3Z 微波真空干燥仪:南京澳润微波科技有限公司产品。

1.2 实验方法

1.2.1 全麦挤压脆片的制备小麦粒浸泡24 h 达到饱和吸水量,常压蒸煮8 min,趁热送入挤压机得到长条形挤出物。 机筒温度从进料段到出口段分5段控制,分别为:65、90、90、60、60 ℃,螺杆转速为65 r/min。 全麦挤出物送入微波真空干燥器,在45 ℃、500 W 下干燥15 min 分析全麦挤出物和脆片前,将其粉碎并通过孔径0.125 mm 标准筛。

1.2.2 基本成分的测定水分、蛋白质、脂肪、总淀粉、 膳食纤维质量分数分别根据GB 5009.3-2016、GB 5009.5-2016、GB 5009.6-2016、GB5009.9-2008、GB 5009.88-2014 测定,每个数据平行测定3次。

1.2.3 游离型、 结合型多酚的提取小麦中游离型、结合型多酚化合物的提取参考Zhao 等人[11]的方法,并做适当修改。准确称取1 g 粉碎的小麦样品与20 mL 预冷的酸化甲醇溶液(体积分数95%的甲醇与1 mol/L 的HCl 按体积比85∶15 混合),摇床振荡提取2 h 后离心(4000 r/min,15 min),收集上清液,将残渣按照上述步骤重复提取两次。 合并上清液在45 ℃下旋转蒸发浓缩至干燥,重新溶解到10 mL 甲醇中,此即为游离型多酚提取液,-40 ℃保存备用。

收集上述游离型多酚提取后的残渣, 加入20 mL 2 mol/L 的NaOH,摇床振荡水解2 h。接着用浓盐酸调整至pH=2,并用正己烷洗涤除去脂溶性物质。 然后用乙酸乙酯萃取6次, 收集萃取液40 ℃下旋转蒸发浓缩至干燥,用甲醇定容至10 mL,所得溶液即为结合型多酚提取液,-40 ℃下储存备用。

1.2.4 总酚质量分数的测定采用福林酚法测定样品中的总酚含量。 取0.4 mL 适当稀释的样品溶液, 分别加入2.6 mL 去离子水,0.5 mL 福林酚试剂,充分混合。静置6 min 后,加入1.5 mL 质量分数为20%的Na2CO3溶液, 最后用去离子水补足至10 mL,旋涡混匀。最后在40 ℃水浴避光反应2 h,测定吸光值。 以甲醇代表样品作为空白对照,没食子酸作为标准品绘制标准曲线。

1.2.5 游离氨基酸质量分数测定采用Agilent 1100 氨基酸自动分析仪测定样品的游离氨基酸。称取1 g 粉碎的样品(精确至0.0001 g),用质量分数5%的三氯乙酸定容至25 mL,混匀,超声20 min,静置至少2 h 后过滤。 吸取1mL 滤液于1.5 mL 离心管中,15000 g 离心30 min,吸取400 μL 上清液进行液相分析。色谱分析条件如下:ODS Hypersil 色谱柱(4.0 mm×250 mm),流动相(A:体积分数50%的乙腈;B:体积分数90%的乙腈),柱温40 ℃,流量1 mL/min,采用梯度洗脱(0 min 体积分数8%的试剂B→17 min 体积分数50%的试剂B→20.1 min 体积分数100%的试剂B→24 min 体积分数0%的试剂B),紫外检测波长338 nm,测定结果以干基为计算基础。

1.2.6 热特性的测定准确称取已知水分的3 mg(精确至0.001 mg)磨碎的样品,于差示扫描量热仪(DSC)PE 液体铝制坩埚中,以1 g∶2 mL 粉水比例加入去离子水与粉样混合,加盖密封,室温下平衡过夜。 用DSC 测试时,以空坩埚为参照,以10 ℃/min的升温速率将样品从20 ℃加热至90 ℃,记录DSC热流曲线。

1.2.7 吸水指数(WAI)和水溶性指数(WSI)的测定准确称取一定量粉碎的样品,加入30 mL 蒸馏水于已恒重的50 mL 离心管内,在50 ℃水浴中保温30 min并充分搅拌后,在4000 g 下离心15 min。取上清液于恒重的铝盒内, 称量离心管中留下胶体的质量,计算WAI。 铝盒的上清液蒸发后称量得到溶解于上清液中样品的质量,计算WSI。 计算公式如下:

式中:WAI 为吸水指数,(g/g);WSI 为吸水性指数,(g/hg);m1为离心管的质量(g);m2为盛有胶体的离心管的质量(g);m3为空铝盒恒重的质量(g);m4为盛有上清液铝盒干燥后恒重的质量 (g);W 为样品的质量(g)。

1.2.8 蛋白质体外消化率称取200 mg 粉碎后过80 目的原料样品,将样品悬浮于35 mL 胃蛋白酶溶液中(质量浓度1.5 mg/mL,酶活性为250 U/mg)并将悬浮液在37℃水浴锅中振荡2 h。之后立即加入2 mL 2 mol/L 的NaOH 溶液停止反应。将悬浮液在4000 g下离心20 min,倒去上清液,将残渣在磷酸盐缓冲液(pH=7)中洗涤两次,然后在40 ℃热风干燥箱中烘干。 烘干物按GB/T 5009.5-2013,凯氏定氮法测定粗蛋白质量分数。 同时称取样品200 mg,直接按GB/T 5009.5-2013,凯氏定氮法,测定样品中粗蛋白质量分数。 样品中胃蛋白酶消化率按下式表示:

式中:D 为样品中胃蛋白酶消化率,(%);W1为未经胃蛋白酶处理过的样品中粗蛋白质质量分数,(%);W2为经胃蛋白酶处理后样品中粗蛋白质质量分数,(%)。

1.2.9 脂肪酸质量分数的测定脂肪酸的测定参考GB 5009.168-2016。 称取3.0 g 的样品进行脂肪的提取、脂肪的皂化以及脂肪酸的甲酯化。 甲酯化后的脂肪酸用气相色谱仪分析。 根据与脂肪酸甲酯混合标品的保留时间进行对比来识别脂肪酸的种类及各种脂肪酸的质量分数。

1.2.10 脂肪酸值的测定脂肪酸值的测定参考GB/T 15684-2015。取5 g 粉碎的样品置于50 mL 离心管中,加入30 mL 体积分数95%的乙醇,密封离心管, 在摇床20 ℃、200 r/min 下振荡1 h,2000 g 20 ℃下离心5 min,取上清液20 mL 至锥形瓶中,加入5 滴酚酞。 采用微量滴定管,用NaOH 溶液滴定至呈淡粉红色,持续约3 s,并同时做空白试验滴定。

数据平行测定3次, 结果用平均值±标准偏差的形式表示。 采用SPSS 20.0 软件对数据进行分析,Origin 8.5 软件对数据进行图形化处理。

2 结果与讨论

2.1 挤压及干燥前后小麦营养成分含量的变化

由表1 可以看出, 挤出物和脆片的粗蛋白质、粗脂肪、粗淀粉质量分数的变化。 在挤压过程中小麦受到螺杆剪切与热效应,淀粉糊化且部分降解成糊精等小分子,粗淀粉质量分数减少了2.8%。 经过挤压和真空干燥之后, 粗蛋白质质量分数从8.21%分别增加到9.38%和10.19%。 这是因为加工后小麦的结构被软化,麸皮表面疏松度提高,暴露出更多的孔洞,同时,所采用的加工条件对蛋白质的结构破坏不大,从而蛋白质的提取率增加[13-14]。 在加工过程中粗脂肪和总膳食纤维质量分数变化不明显,而挤出物和脆片总酚质量分数较原小麦有所增加。

表1 挤压及干燥前后营养成分变化(以干基计)Table 1 Change of content of nutrients(dry basis) after extrusion and dehydration

2.2 挤压及干燥前后小麦中淀粉的变化

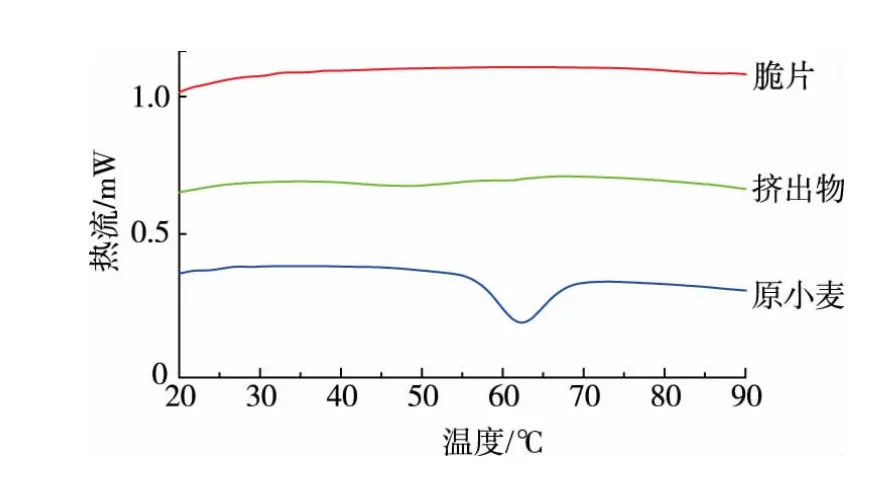

2.2.1 热力学性质的变化由图1、表2 可知,小麦淀粉的糊化温度区间为57.50~67.75 ℃, 因此挤压机的温度设置可以满足小麦淀粉的充分糊化。 但挤出物仍然存在一定的结晶熔融峰,根据其出峰位置(37.72~56.71 ℃)及其焓值(0.76 J/g)分析,挤出物发生了轻微的回生。 由于实验室条件所限,小麦颗粒挤出后未能立刻干燥处理。 未干燥前,挤出物中含有一定水分以及挤压时淀粉部分降解产生的糊精,都有助于挤出物放置过程中淀粉发生回生[15]。然而,微波真空干燥之后的脆片没有检测到任何结晶峰,说明干燥条件下挤出物中产生的淀粉回生重结晶可以被熔融,因此脆片中淀粉呈现无定形状态。

图1 挤压及干燥前后小麦淀粉的DSC 谱图Fig. 1 DSC spectrum of wheat starch before and after extrusion and dehydration

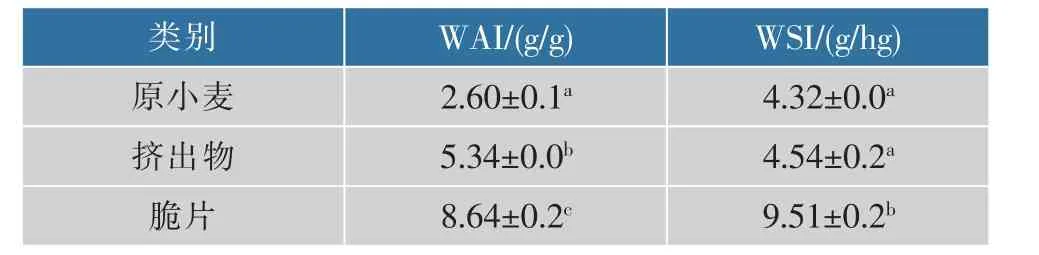

2.2.2 水合性质的变化由表3 可以看出挤压及干燥后样品的WAI 及WSI 的变化。 WAI 反映了糊化过程中淀粉颗粒吸水溶胀的能力,是评价淀粉糊化程度的重要指标[16]。 其变化规律与淀粉的热力学性质变化规律一致。 整粒小麦在挤压过程中淀粉糊化、分子链展开暴露出更多的羟基等亲水基团和水分子结合使得挤出物及脆片的WAI 值不断升高[17]。挤出物、 脆片的WAI 值分别比原小麦提高2.74 g/g和3.3 g/g,挤出物有所回生导致了其WAI 值低于脆片。 WSI 一方面反映的是淀粉降解以及降解过程中生成可溶性多糖的程度,另一方面也反映了物料的表面结构[18]。 挤出物WSI 与原小麦相比变化不显著,这也说明了低转速和低温的挤压过程中淀粉的降解较少。 微波真空干燥之后,脆片的结构疏松,增大了水合时的接触面积,因此水溶性指数大大提高[19]。

表2 挤压及干燥前后小麦淀粉的DSC 糊化参数Table 2 DSC gelatinization parameters of wheat starch before and after extrusion and dehydration

表3 挤压及干燥前后小麦WAI 及WSITable 3 WAI and WSI values before and after extrusion and dehydration

2.3 挤压及干燥前后小麦蛋白质的变化

2.3.1 游离氨基酸质量分数的变化如表4 所示,全自动氨基酸分析仪可检测17种游离氨基酸,其中赖氨酸作为谷物食品中的第一限制氨基酸,在挤出物及脆片的加工过程中得到保留, 同时原小麦、挤出物、 脆片中其他16种游离氨基酸的变化差异也不显著,说明在较低转速、较低温的挤压条件以及微波真空干燥条件下,原小麦的蛋白质结构依然保持完整,没有发生明显降解。

表4 原小麦、挤出物及脆片游离氨基酸质量分数Table 4 Amino acids contents of wheat, extrudes and crisps(mg/kg)

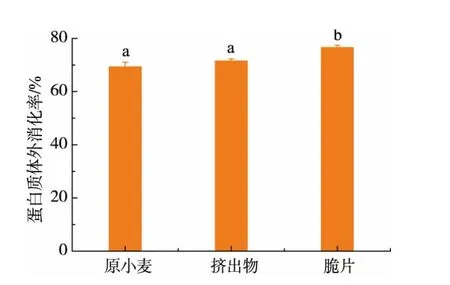

2.3.2 蛋白质体外消化率图2 为原小麦、 挤出物、脆片之间的蛋白质体外消化率的比较。 经过挤压、微波真空干燥处理后,原小麦的蛋白质体外消化率增加。 和原小麦相比,挤出物的蛋白质体外消化率增加差异化不显著,推测是由于较低温和低转速的挤压条件对蛋白质的组织结构破坏力度较小,蛋白质结构未被完全展开,不利于酶解反应,进而蛋白质体外消化率变化较小。 挤出物受到微波真空干燥的热效应后,脆片结构疏松,蛋白质上胃蛋白酶的作用位点被更多的暴露出来,使蛋白质体外消化率增加[20]。 因此,相比于传统的小麦蒸煮加工,经过挤压及微波真空干燥后的小麦蛋白质更易于人体消化吸收。

图2 原小麦、挤出物和脆片的蛋白质体外消化率Fig. 2 In vitro protein digestibility before and after extrusion and dehydration

2.4 挤压及干燥前后小麦脂肪的变化

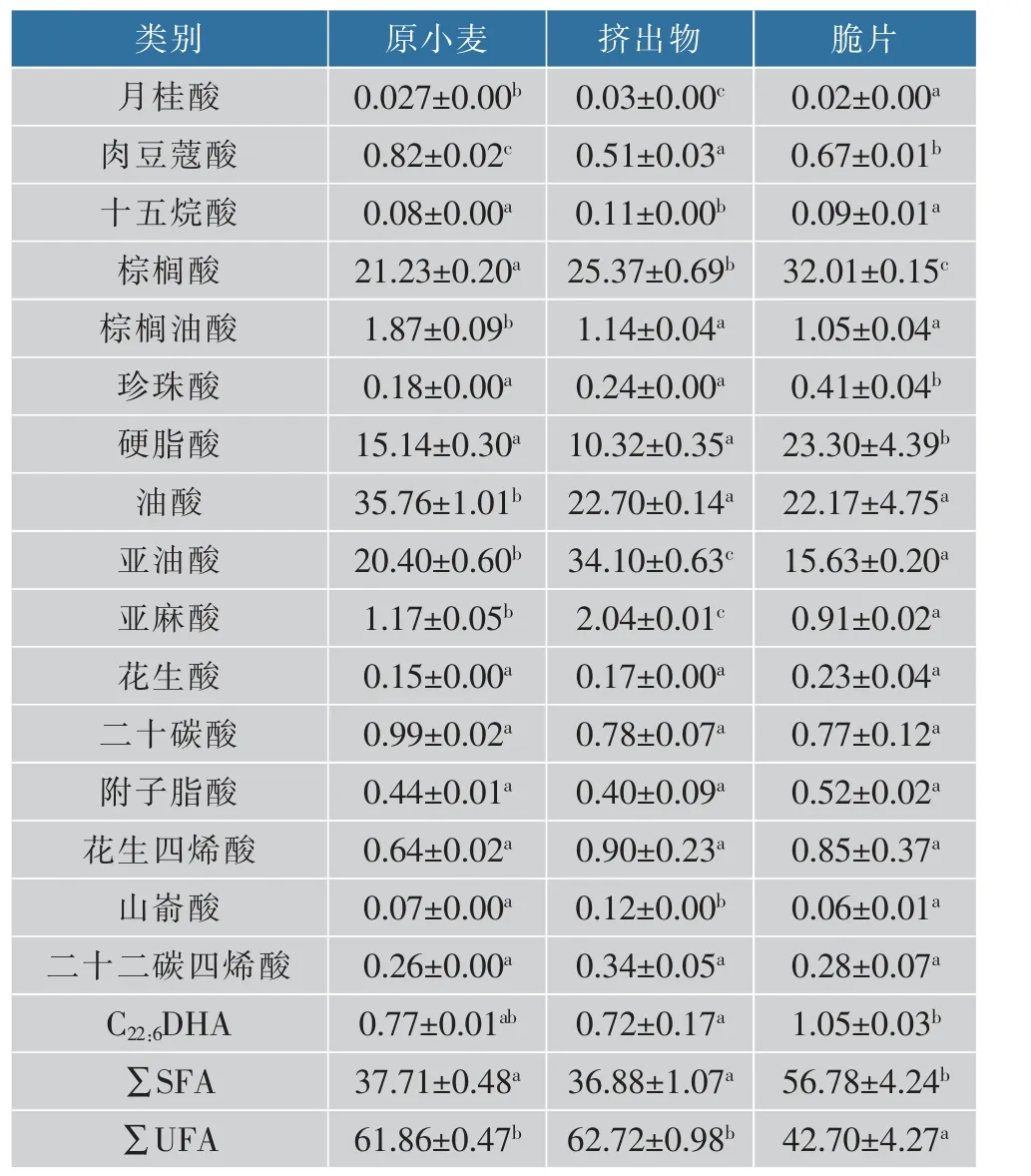

2.4.1 脂肪酸组成的变化表5 为挤压及干燥前后小麦中脂肪酸组分质量分数的变化。 从表中可以看出,原小麦中主要脂肪酸为棕榈酸(21.23%)、硬脂酸(15.14%)、油酸(35.76%)、亚油酸(20.40%),这4种脂肪酸占到了总脂肪酸质量分数的92.59%。 饱和脂肪酸和不饱和脂肪酸的质量分数在挤出物和原小麦间的变化不显著(P>0.05),但脆片中饱和脂肪酸的含量增加、不饱和脂肪酸减少,说明微波真空干燥过程中不饱和脂肪酸能够被氧化生成饱和脂肪酸,可能是微波加热不均匀,出现了局部过热,促进了不饱和脂肪酸氧化[21]。

表5 挤压及干燥前后小麦脂肪酸质量分数Table 5 Fatty acid composition before and after extrusion and dehydration

2.4.2 脂肪酸值的变化与淀粉、 蛋白质相比,小麦中的脂肪更易发生酸败变质,故以小麦中脂肪性质的变化来衡量加工过程中物料性质变化显得尤为重要[22]。 因此选用表示小麦脂肪水解程度的游离脂肪酸值来说明这一情况。 从图3 可以看出,经过挤压及干燥加工处理后,挤出物及脆片的游离脂肪酸值的较原小麦下降,挤出物和脆片之间脂肪酸值的差异不显著(p>0.05)。以上结果表明,经过挤压及干燥加工处理后,脂肪酶及脂肪氧化酶被钝化[23],小麦脂肪的水解反应得到抑制,脆片不易酸败较为稳定。

图3 挤压及干燥前后小麦脂肪酸值Fig. 3 Free fatty acids value before and after extrusion and dehydration

2.5 挤压及干燥前后小麦膳食纤维含量的变化

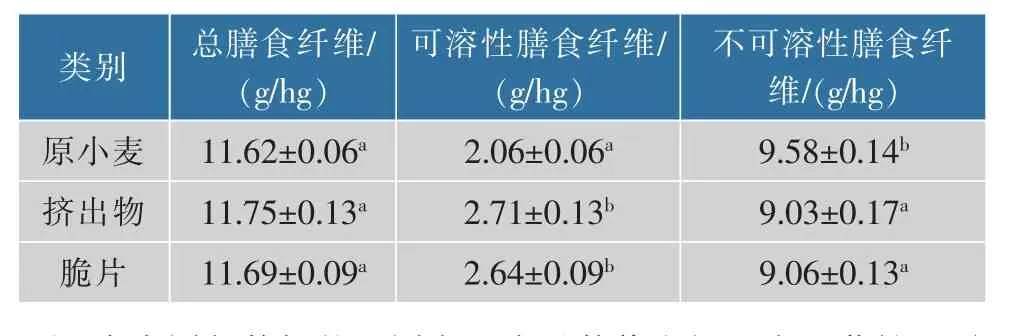

相比于原小麦,挤出物和脆片的总膳食纤维含量无明显变化,挤出物与脆片的可溶性膳食纤维的含量增加,不可溶性膳食纤维含量减少,结果见表6。 挤压加工使得不溶性纤维分子间的化学键断裂,一些的可溶性膳食纤维成分得到释放,不可溶性膳食纤维转化生成可溶性膳食纤维[24]。 挤出物和脆片之间的膳食纤维含量变化不明显,说明微波真空干燥条件对纤维素结构的影响较小。

2.6 挤压及干燥前后小麦总酚质量分数变化

表6 挤压及干燥前后样品膳食纤维质量分数变化Table 6 Amount of dietary fiber before and after extrusion and dehydration

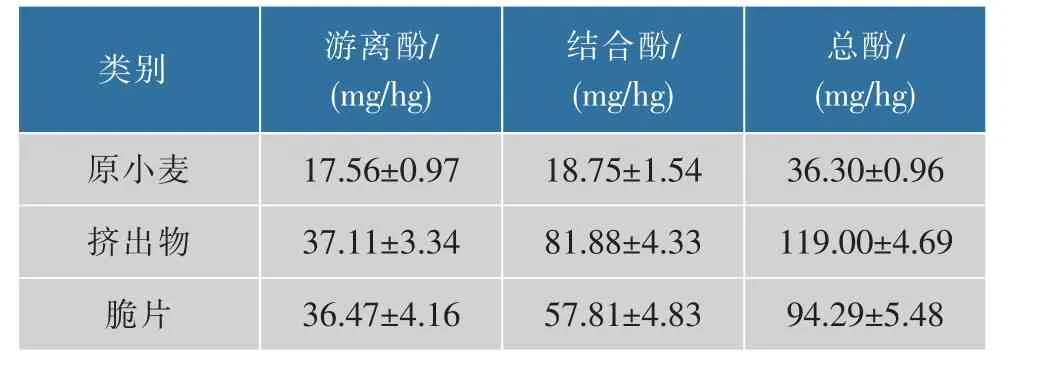

总酚主要由游离酚和结合酚组成。 经过挤压、微波真空干燥等程序制成的最终脆片的多酚质量分数比原小麦多出2.60 倍,结果见表7。 将蒸煮后的小麦送入挤压机之后,经过65 r/min、90 ℃的挤压条件之后,挤出物的游离酚和结合酚的质量分数相对于原小麦大幅度增加,挤压过程对小麦麸皮的剪切与软化以及某些热稳定性酚类物质结合态的释放使得多酚提取率增加,质量分数增加[25]。微波真空干燥后,脆片中游离酚的质量分数有所下降,结合酚的质量分数下降较大。 魏巍[26]等人也发现了微波真空干燥条件下绿茶中茶多酚的质量分数降低,原因是微波能量对酚类物质的稳定性产生不利影响。

表7 挤压及干燥前后样品总酚质量分数变化Table 7 Amount of total phenolic before and after extrusion and dehydration

3 结 语

整粒小麦加工成全麦脆片后, 淀粉完全糊化,溶解性提高;蛋白质消化性提高;脂肪的酸败得到抑制;可溶性膳食纤维以及总酚质量分数增加。 以上变化说明小麦经挤压及微波真空干燥制得的全麦脆片营养价值较高,且更加稳定。 但是微波真空干燥过程中总酚质量分数显著降低,后续可以通过改进干燥设备及干燥条件,降低总酚的损失率。