系列十聚甘油单脂肪酸酯的合成及应用研究

2020-09-10肖小峰呼酩杰林良良

沈 俊 肖小峰 呼酩杰 林良良

(1.联合利华(中国)有限公司,江苏太仓,215400;2.涟水新源生物科技有限公司,江苏淮安,223400;3.江南大学化学与材料工程学院, 江苏无锡,214122)

十聚甘油单脂肪酸酯是一种性能优良的非离子表面活性剂[1-2],具有良好的乳化性,可应用于食品、化妆品等领域[3-5]。其合成一般分为两步:甘油的聚合及聚甘油与脂肪酸的酯化反应。影响其品质关键在于第一步反应,碱催化法[6]是目前最为普遍的合成方法,优点在于可以合成聚合度较高的聚甘油。

目前,用于制备W/O/W多重乳液的O/W乳化剂多为Tween-80[7],十聚甘油单脂肪酸酯无毒、无刺激、可降解的特性使其在W/O/W多重乳液制备方面前景广阔[8-10]。本文通过优化反应条件合成系列十聚甘油单脂肪酸酯,测定产物的多种表面及应用性能,并将十聚甘油单月桂酸酯作为O/W乳化剂制备W/O/W多重乳液。

1 实验部分

1.1 试剂与仪器

甘油(丙三醇)、癸酸、月桂酸、肉豆蔻酸、聚氧乙烯失水山梨醇单油酸酯、液体石蜡、十六醇、氢氧化钾、氢氧化钾、盐酸均为化学纯,国药集团化学试剂有限公司;聚甘油-2-二油酸酯,工业级,纯度大于99%,山东滨州金盛新材料科技有限责任公司;黄原胶,食品级,纯度大于99%,国药集团化学试剂有限公司;FALA2000104型傅里叶红外光谱仪;DHR-3旋转流变仪,美国沃特世公司;超景深三维显微镜,基恩士香港有限公司;DF-Ⅱ集热式磁力加热搅拌器,常州金坛精达仪器制造有限公司;IKA T18型均质机,德国IKA公司。

1.2 实验方法

1.2.1 十聚甘油的合成

称取100 g的甘油(丙三醇)于 250 mL 圆底烧瓶中,以甘油质量3%的氢氧化钾作为催化剂,用少量的蒸馏水溶解于烧杯中,待氢氧化钾完全溶解后倒入盛放甘油的烧瓶中,放入搅拌磁子。将烧瓶放入油浴锅中,通入氮气,保持烧瓶内真空度75 KPa,打开冷凝循环装置及磁力搅拌器。控制反应温度230℃,反应5 h。反应结束后,关闭油浴锅,关闭冷凝装置,继续搅拌、通氮气,直至温度降为180℃以下时,结束搅拌,停止通入氮气。将反应产物倒入烧杯中,封口冷却,得到透明淡黄色黏稠液体。将产物溶于适量水中,滴加盐酸溶液,调节pH至7,减压蒸馏得到较纯净的聚甘油产物。

1.2.2 系列十聚甘油单脂肪酸酯的合成

称取50 g自制中间体十聚甘油,放入100 mL圆底烧瓶中,称取11.87 g脂肪酸(以月桂酸为例)、0.93 g氢氧化钠一并放入装有十聚甘油的烧瓶中,混合均匀,放入搅拌磁子。通入氮气,保持烧瓶内真空度30 KPa,打开冷凝装置及磁力搅拌器,控制反应温度175℃,反应3 h。反应结束后,关闭微波反应器停止加热,关闭冷凝水,继续搅拌、通氮气,反应结束后,关闭油浴锅,关闭冷凝装置,继续搅拌、通氮气,直至温度降为120℃以下时,结束搅拌,停止通氮气。

图1 十聚甘油单脂肪酸脂的合成

1.2.3 聚甘油聚合度测定

(1)聚甘油羟值(X)的测定

① 将乙酸酐与无水吡啶按体积比1:24混合、摇匀并放置于棕色锥形瓶中,配置乙酰化试剂,放置24 h后使用;用去离子水配置0.5 mol·L-1KOH溶液,并对其进行标定;

② 用分析天平准确称量样品1 g左右(精确至0.0001 g)于250 mL磨口碘量瓶中,用移液管移取25 mL放置24 h后的乙酰化试剂加入磨口碘量瓶中,充分摇动碘量瓶使其完全溶解;

③ 将装有样品的磨口碘量瓶置于100°C油浴中加热反应,冷却回流1 h,期间多次摇动磨口碘量瓶;

④ 1 h后向反应装置中加入30 mL蒸馏水水解过量的乙酸酐,继续反应10 min;

⑤ 反应结束后从油浴中取出磨口碘量瓶冷却至室温,向反应后的溶液中滴加5滴酚酞指示剂,对溶液进行滴定,待溶液呈现粉红色且15 s内溶液不褪色,停止加入KOH标准溶液,同时记录KOH标准溶液的耗用体积;

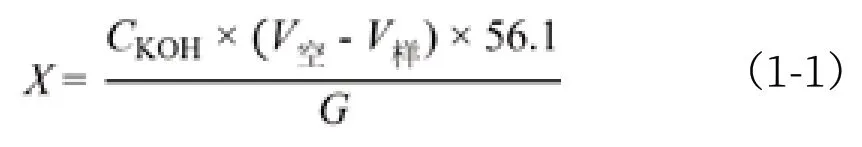

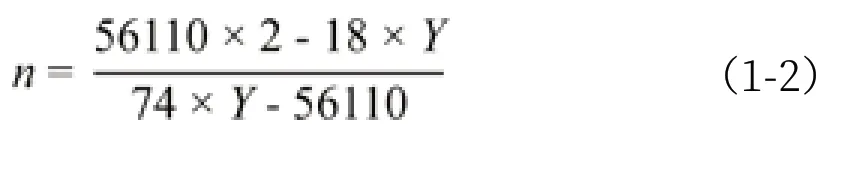

⑥ 最终聚甘油羟值的计算如公式1-1所示:

式中:

CKOH—KOH标准溶液的浓度,mol·L-1;

V样—KOH标准溶液滴定样品所消耗的的体积,mL;

V空—KOH标准溶液空白滴定所消耗的体积,mL;

G—样品的质量,g。

(2)聚甘油平均聚合度(n)的计算如公式1-2所示:

式中:Y—羟值。

1.2.4 性能测试

浊点的测定:分别将C10、C12和C14配制成质量分数为1%的水溶液,然后将溶液倒入到大试管中边搅拌边加热,当溶液由澄清变浑浊时,将大试管从加热水浴中取出降温冷却,记录溶液由浑浊变为完全澄清时溶液的温度T,重复上述操作三次,取温度T的平均值即为样品的浊点[11]。

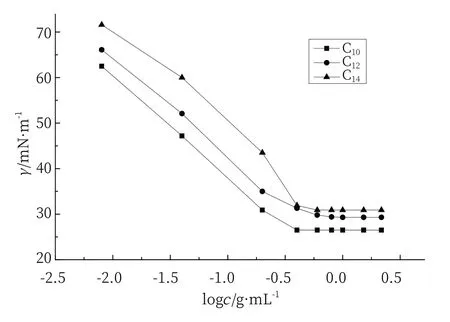

表面张力测定:将C10、C12和C14分别配制成一定质量分数梯度的水溶液,使用悬滴法测定25℃时的表面张力,并绘制γ-lgc曲线图。

乳化性能测定:分别配制0.1%的C10、C12、C14的水溶液,移取40 mL配制好的溶液和40 mL液体石蜡置于100 mL的具塞量筒中。将其塞子塞紧后在40°C恒温水浴锅中静置3 min,用力振荡具塞量筒10次。静置60 s,将以上操作重复3次,立刻将其静置于实验台面上,并用秒表计时,随着时间的推移,具塞量筒中的油水两相会逐渐分开,直到分出水相界面达到10 mL时结束计时,重复上述实验5次并求平均值即为乳化剂的乳化时间。

泡沫性能测定:将C10、C12和C14分别配制成质量分数为0.25%的水溶液,用罗氏泡沫仪分别测定起始泡沫高度H1和5 min后的泡沫高度H2,重复测量3次取平均值。

1.2.5 W/O/W型多重乳状液的制备

采用两步法制备W/O/W多重乳液,第一步先将内水相滴入含有10%的W/O乳化剂(聚甘油-2-二油酸酯)的油相(液体石蜡)中,在温度25℃、剪切速率6000 r/min下均质5 min制得W/O初级乳液;第二步将十六醇加入初级乳液中加热至溶解,将 O/W乳化剂(十聚甘油单月桂酸酯)及黄原胶接入至外水相中加热至溶解,将初级乳液与外水以0.9:1的比例相混合,在温度80℃[12]、剪切速率3000 r/min下均质3 min制得W/O/W多重乳液。

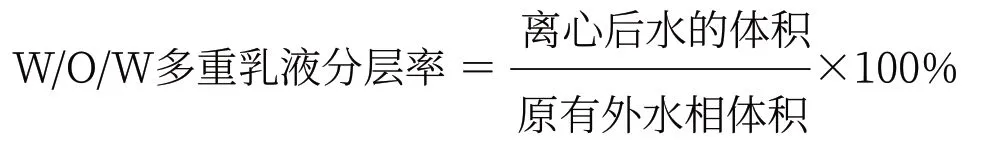

1.2.6 W/O/W型多重乳液稳定性评价

取少量已制备好的多重乳液(3~5 mL)进行离心,离心速度2500 r/min,离心10 min,加速乳液分层,以分层率作为衡量乳液稳定性的标准,W/O/W多重乳液的分层率通过下列公式计算:

1.2.7 W/O/W多重乳液流变测定

取少量W/O/W多重乳液,先对样品进行应变扫描,以确定样品的线性黏弹区。应变扫描范围为0.1%~100%,频率为1 Hz。根据应变扫描结果,在线性黏弹性区内选择相应的应变进行动态频率扫描,频率范围为0.1~100 rad/s,获得弹性模量G'和黏性模量G''对频率的函数曲线图。

2 结果与讨论

2.1 红外光谱

图2为产物的FT-IR谱图。以C12为例,3480 cm-1附近为羟基的伸缩振动吸收峰,2926 cm-1和2846 cm-1处为C-H伸缩振动吸收峰,1736 cm-1附近为C=O的伸缩振动吸收峰,1456 cm-1处为甲基弯曲振动吸收峰,1107 cm-1附近为C—O—C的伸缩振动吸收峰。

图2 产物的FT-IR谱图

2.2 聚甘油聚合度

由1.2.3实验方法测得实验制得聚甘油的羟值为881,由公式1-2计算得聚甘油的聚合度为10.6。

2.3 性能

2.3.1 浊点

浊点的高低是多元醇型非离子表面活性剂水溶性的直观体现,温度会影响非离子表面活性剂在水溶液中氢键的结合力。浊点对聚甘油脂肪酸酯在实际中的应用至关重要。从表1中可以看出,十聚甘油单脂肪酸酯表面活性剂与其他类型非离子表活相比浊点较高,这一优点拓宽其在各个方面的应用范围,且随着脂肪酸碳链的增加,产物的浊点相应降低。这是因为随着碳链长度的增加,产物的疏水链长度增加,其亲水性降低。

表1 产物的外观及浊点

2.3.2 表面张力

由图3可知,各种聚甘油脂肪酸酯对水表面张力降低作用较其他类型表面活性剂明显,其中十聚甘油单癸酸酯降低表面张力的作用更为显著。但随着疏水基碳数增加,相应的降低表面张力作用减弱,表现为表面张力值增大,也即同一聚合度的聚甘油脂肪酸酯碳链越短,酯化度越低,HLB 值越大,亲水性更强。因此,聚合度高、碳数较少的聚甘油脂肪酸酯降低水表面张力作用更明显。

2.3.3 乳化和泡沫性能

由表2可知,系列十聚甘油单脂肪酸酯表面活性对液体石蜡有着较优的乳化效果,C12、C14的乳化效果优于C10,这是因为随着疏水链的增长,分子排列更加紧密,分子间的相互作用增强,形成的界面膜强度增大,乳化效果良好[13]。

同时可以看出,十聚甘油单脂肪酸酯起泡性能较其他类型表面活性剂差,其中,C10的起泡性能最好,这是因为C10的表面张力最小,从而有利于泡沫的形成。另外,十聚甘油脂肪酸酯的稳泡性能较好,表面活性剂在界面可形成更加致密的保护膜,使泡沫更加稳定。泡沫稳定性主要取决于气泡膜壁的坚固程度。聚甘油脂肪酸酯中表面活性剂中含有较多的亲水性基团羟基,可以在表面膜中起到分子间氢键缔合的作用,使得气泡内活性物分子结构更紧密,因而可以增强泡沫的抗变形性和弹性。

2.3.4 W/O/W多重乳液稳定性

按照1.2.4的实验方法制备W/O/W多重乳液,探究W/O/W多重乳液的稳定性,从表3中可以看到不同乳化剂制备的多重乳液其稳定性是不同的,十聚甘油单月桂酸酯作为乳化剂制备的W/O/W乳液黏度最大,分层率最低,乳液最稳定。乳化剂在乳液形成过程中分散在液滴表面形成界面膜,界面膜强度的紧密程度与乳化剂结构有关。本实验所用的O/W乳化剂均为非离子型乳化剂,其中,C12的HLB值(亲水亲油平衡值)优于C14,亲水性更强,C12的疏水链较C10更长,因此在乳液形成过程中的乳化效果较好,形成的W/O/W多重乳液小乳滴不易团聚,乳液更稳定。

图3 产物的表面张力曲线图

表2 产物的乳化和泡沫性能

表3 不同O/W乳化剂对W/O/W多重乳液黏度、分层率的影响

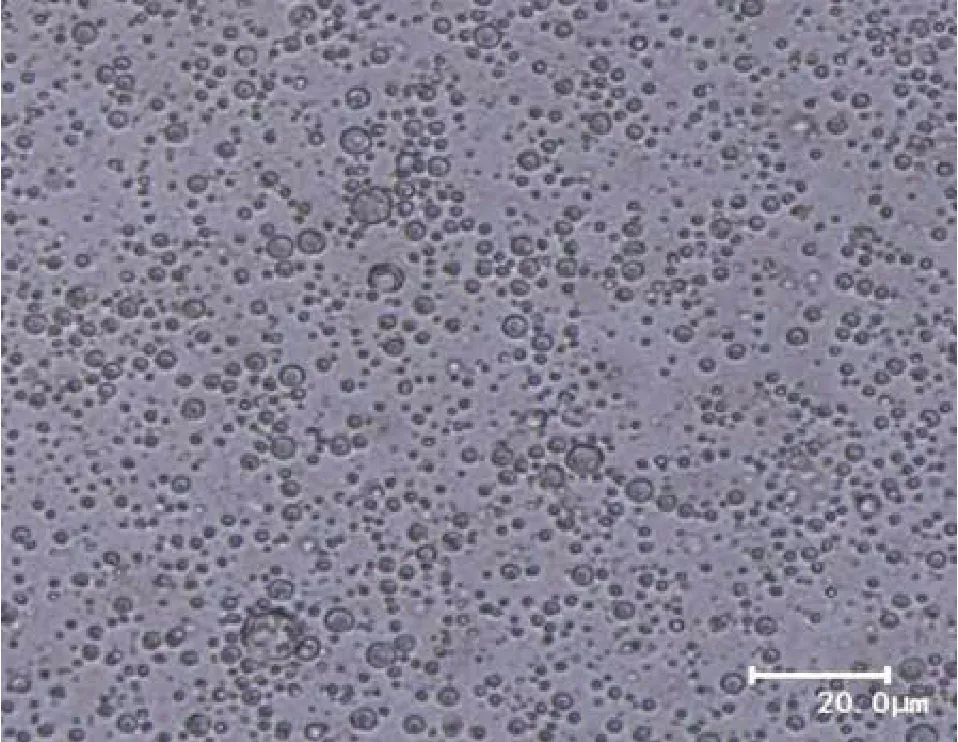

图4为W/O/W多重乳液在超景深显微镜下的微观示意图。此外,多重乳液的长期稳定对于多重乳液在实际中的应用意义重大,将制备好的W/O/W多重乳液放置1个月,逐周测其黏度且观察分层情况,其结果如表4所示。

表4 W/O/W多重乳液黏度、分层率随时间的变化

2.3.5 W/O/W多重乳液流变

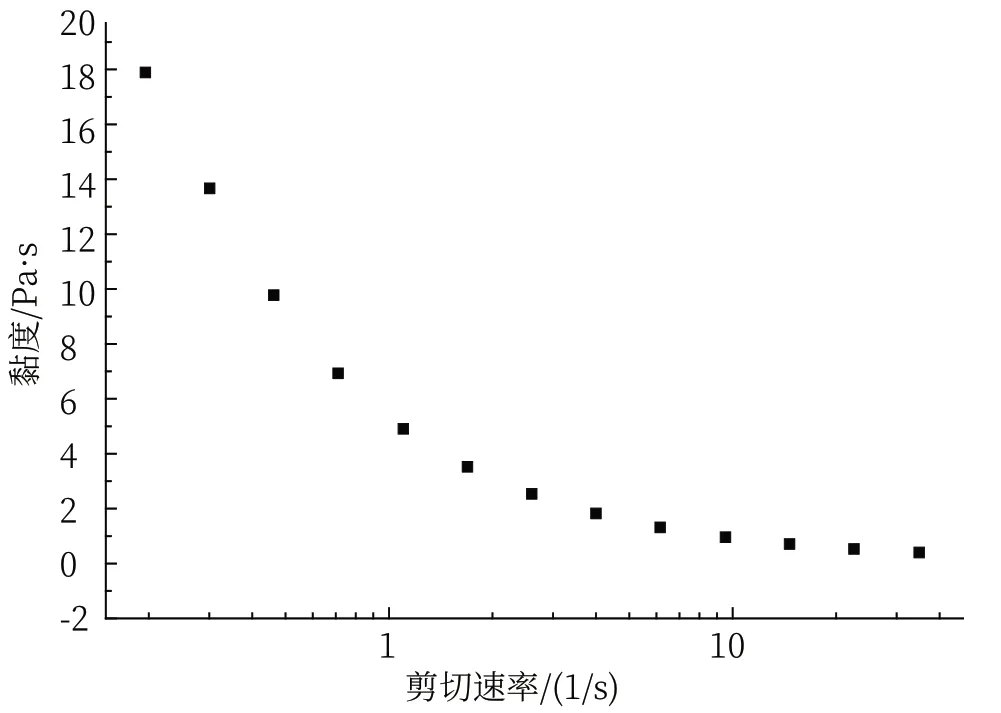

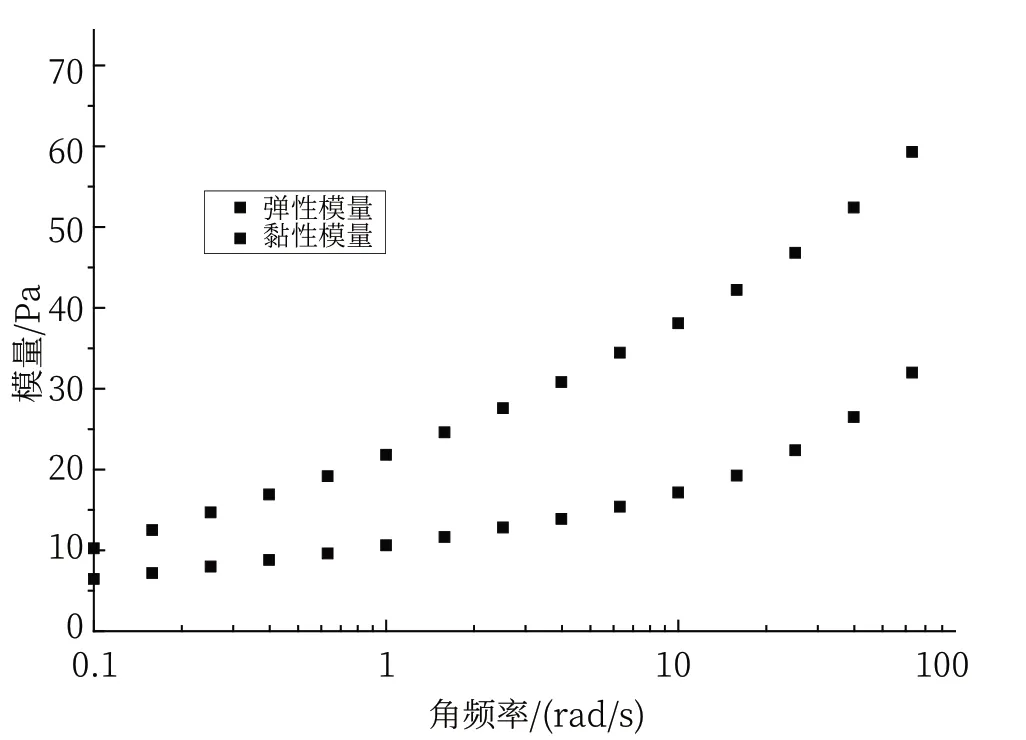

按照1.2.4的实验方法制备W/O/W多重乳液,探究W/O/W多重乳液的流变特性,由图5 W/O/W多重乳液黏度与剪切速率之间的关系可知,W/O/W多重乳液体系的黏度随剪切速率的增大逐渐降低,表现出假塑性流体的行为。从图6中可以看出,W/O/W多重乳液的弹性模量(G')、黏性模量(G'')随角频率的增加逐渐增大,此过程中乳液的弹性模量(G')始终大于黏性模量(G''),多重乳液表现出良好的稳定性质,十聚甘油单月桂酸酯提高了多重乳液的稳定性。此外黄原胶的多羟基结构,它的主链和侧链间通过氢键结合形成双螺旋结构,使其具有良好的控制水流动的性质,所以在其浓度很低的情况下,即可得到高黏度的溶液体系,具有很好的增稠性能[14-15]较好的提高了W/O/W多重乳液的稳定性。

图4 W/O/W多重乳液的显微镜照片

图5 W/O/W多重乳液的黏度

图6 W/O/W多重乳液的黏弹性模量

3 结论

(1)以甘油及不同碳链长度的脂肪酸(C10、C12、C14)为主要原料,按两步法合成了一系列具有不同疏水链长的十聚甘油单脂肪酸酯表面活性剂,采用FT-IR对产物的结构进行表征,确定合成目标产物。

(2)产品浊点和表面化学性能:十聚甘油单脂肪酸酯的浊点高于其他类非离子表面活性剂,浊点均在70℃以上;产物的表面张力随疏水基碳链长度的增加逐渐降低,C10,C12和C14的γcmc分别为26.5、29.3和30.9 mN/m;此外,十聚甘油单脂肪酸酯有着优良的乳化和稳泡性能。

(3)十聚甘油单月桂酸酯作为O/W乳化剂制备的W/O/W多重乳液黏度较高18.0934 Pa·s,放置较长时间稳定性良好。