普通硅酸盐水泥对海底淤泥固化效果影响因素试验研究

2020-09-10杨俊钊

杨俊钊

(中交天航(大连)浚航工程有限公司,辽宁 大连 116033)

0 引言

随着沿海经济的增长,港口建设、跨海通道等项目产生的海洋疏浚物与日俱增。2016年中国海洋环境状况公报监测数据显示,我国在该年度的海洋倾倒量达到1.59亿m3,并且均为清洁疏浚物[1]。其中,疏浚淤泥作为主要倾倒物,其处置方案逐渐向无害化、稳定化和资源化的方向靠拢。

目前对于海洋疏浚淤泥的处理方法主要有三类[2],1)将疏浚淤泥抛至指定倾倒区;2)将淤泥吹填至围堰内,再经后期处理形成地基;3)利用物理化学固化和热处理等手段,使原状淤泥转化为具有地基土特征的建筑材料。随着国家对海洋、湿地生态环境保护的重视,前两类方式逐渐会被限制,固化法既达到了废物利用的目的又解决了二次污染问题,将会有更广泛的应用。

淤泥固化技术在国外已经达到成熟并大规模投入使用,尤其在日本,自1998年至2007年,日本利用该技术完成了39项港湾工程,固化土总填筑量达到1 056万m3[3]。

本试验选用普通硅酸盐水泥,以黄海某海域海底淤泥为原料,参照GB/T 50123—1999《土工试验方法标准》[4]制备一系列土工标准试件,探究淤泥固化土料浆的泵送性能指标,以及在不同水泥、外加剂掺量和不同水固比下各龄期试件的无侧限抗压强度与最佳配合比,最后对固化土在海水条件下的强度增长情况进行了考察。

1 试验材料和设备

1.1 水泥

本试验使用大连生产的普通硅酸盐水泥P.O 42.5。安定性合格,初凝时间173 min,终凝时间240 min、28 d胶砂强度 51.7 MPa,均符合 GB 175—2007《通用硅酸盐水泥》的指标要求。

1.2 海底淤泥

试验淤泥采用抓斗船取自海底,剔除表层2 m杂质较多的淤泥后装桶密封,淤泥的塑限为19.2%,液限为43.7%,含水率为60%,塑性指数为24.5,液性指数为1.67,有机质含量为6.24,属于低液限有机质淤泥。

1.3 分散剂

为保证固化土料浆拥有合适的流动度来满足泵送施工要求,添加了山东品萘系分散剂(泌水率比为8%,符合GB 8076—2008《混凝土外加剂》的指标要求),以提高固化土料浆的泵送性能。本试验中萘系分散剂溶液按质量浓度20%配制。

1.4 试验设备

试验设备满足《土工试验方法标准》相关要求。

2 固化土料浆流动度影响因素

为使检测手段简捷准确,采用日本JHS A313—1992标准中流动度的概念代替坍落度来表达淤泥固化土料浆的泵送工作性能。将涂有润滑油的有机玻璃筒置于水平光滑玻璃板上,分3层浇入固化土料浆并每层振捣。刮去多余物料后提起模具,坍塌体底边直径的平均值即为流动度测定值,精确至0.01 cm。

2.1 水固比

水固比指混合料浆中水与固体材料质量的比值。考察了当水泥掺量一定时,水固比由0.60逐步提升至1.20时固化土料浆流动度的变化,试验结果如图1所示。

图1 固化土料浆流动度-水固比曲线Fig.1 Fluidity vs.water-solid ratio curve of solidified soil slurry

当水泥掺量在3.75%~6.25%范围内,固化土料浆的流动度随水固比的提高呈二次函数型增长,并且水固比越高,流动度的增长速率越快。对3条曲线进行拟合,能够得到水泥掺量为3.75%时的拟合公式:y=43.87x2-55.73x+26.29,相关系数R2=0.985;水泥掺量为5.00%、6.25%时拟合相关系数分别为0.993、0.976。可认为在试验范围内,水固比是影响料浆流动度的显著因素。

水固比提高意味着固化土料浆中自由水含量增加,使得土体中固体颗粒的间隙加大,降低料浆的黏聚力,直观表现为流动度的提升。

3种掺量下的料浆流动度均有突变点,分别在水固比为0.8、1.0和1.1时。推断因水固比的增加导致液性指数IL持续上涨,当达到临界值1.0时,固化土由软塑态转为流塑态,而流动度在流塑态下的增长速率大于软塑态,这使得曲线斜率陡增,造成了流动度突变。

2.2 分散剂

分散剂是一种表面活性剂,其分子中存在亲水性基团和亲脂性基团。当固化土成型时,亲水基团与水结合,亲脂基团附着在水泥表面,导致了接触面的张力显著降低,从而增加了润滑作用,提升了流动度。同时,该过程使得固化土料浆表面形成了双电层,固体颗粒间由于静电作用而远离,因此提升了水泥在水中均匀分布的程度[5]。

试验研究了不同分散剂掺量下固化土料浆流动度的变化趋势,试验结果如图2所示。

图2 固化土料浆流动度-分散剂掺量曲线Fig.2 Fluidity vs.dispersant dosage curve of solidified soil slurry

试验显示流动度随分散剂掺量的提高呈二次函数型增长,且水固比越高流动度的增长速率越快。水固比为0.80时的拟合公式:y=0.007x2+0.088x+9.19,相关系数R2=0.979;水固比为0.90时相关系数为0.987。可认为分散剂是影响固化土料浆流动度的显著因素。

2.3 水泥掺量

在水固比分别为0.70、0.80、0.90和1.00的条件下,探究了固化土料浆流动度随水泥掺量的变化趋势,结果如图3所示。

图3 固化土料浆流动度-水泥掺量曲线Fig.3 Fluidity vs.cement dosage curve of solidified soil slurry

试验显示在水固比一定的情况下,流动度随水泥掺量的变化趋势不明朗,各自在极差值0.3~1.8 cm范围内上下浮动,料浆流动度与水泥掺量的相关程度如表1所示。

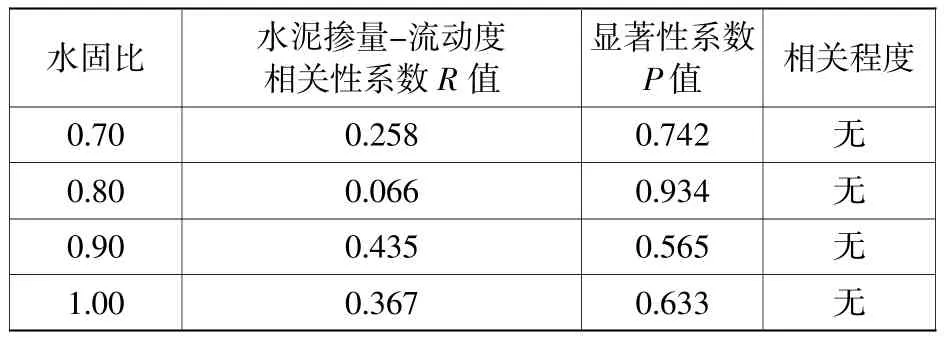

表1 固化土料浆流动度与水泥掺量相关性表Table 1 Correlation table of fluidity and cement dosage of solidified soil slurry

各组曲线的P值均远大于0.05,说明水泥掺量不是影响固化土流动度的显著因素。

分析认为,由于本试验料浆均为搅拌后立即检测流动度,在水泥初凝之前,水化反应还不够充分,土体未形成稳定的结晶结构,而是仍处于具有强可塑性的凝聚结构阶段[6],此时单纯增加水泥掺量对混合料浆固体颗粒的间距没有显著影响,不能改变固化土的可塑特性。

3 固化土无侧限抗压强度影响因素

根据经验公式,由无侧限抗压强度可推算出固化土陆域的地基承载力,从而对固化性能进行评价,通过正交试验探究各因素对固化土强度影响的优先程度及显著性。

3.1 试验内容

试验影响因素有3个,每个因素设置3个水平,进行三因素三水平的正交试验L9(33),试验设计与试验内容分别如表2和表3所示。

表2 正交试验设计表Table 2 Orthogonal test design table

表3 正交试验内容Table 3 Orthogonal test content

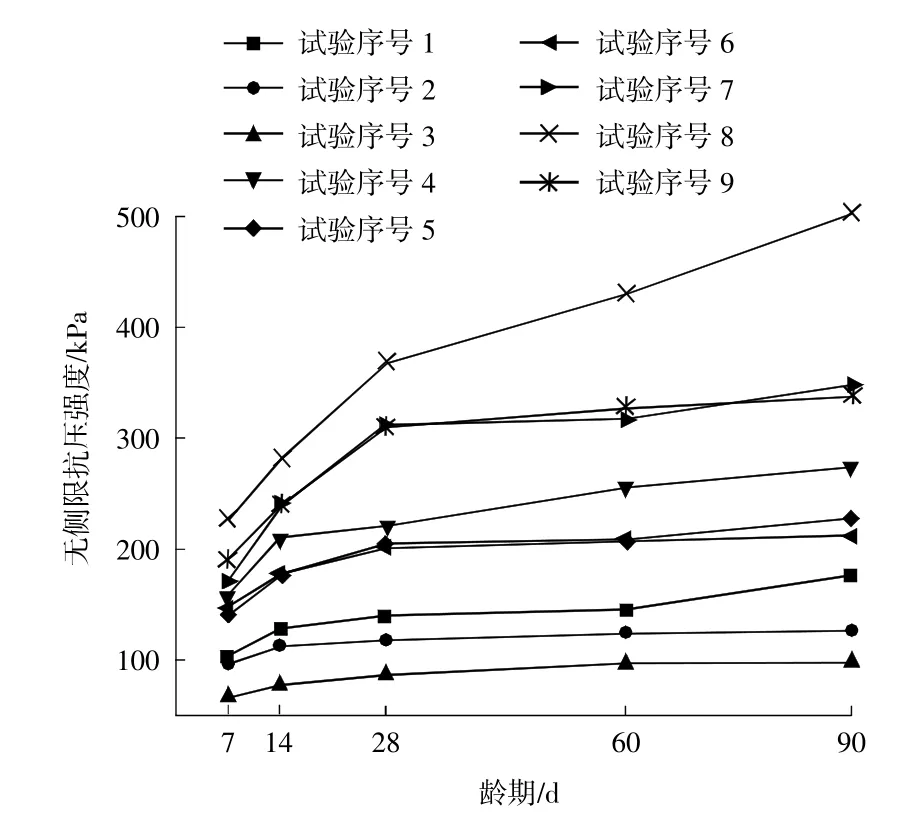

依据《土工试验方法标准》,按照表3的试验内容制作固化土标准试块,不同龄期的无侧限抗压强度如图4所示。

图4 正交试验无侧限抗压强度-龄期曲线Fig.4 Orthogonal test unconfined compressive strength vs.age curve

随着龄期的增长水化反应不断进行,试块中逐渐析出新的晶体和水化硅酸钙凝胶(CSH),不断填充着颗粒间隙。凝胶具有巨大的表面能和吸附活性,封闭了土团间隙形成牢固联结,使得结晶结构愈发稳定、致密,直观体现在试样的无侧限抗压强度持续增长。当水化反应接近完成时,强度增长逐步放缓,因而无侧限抗压强度随龄期呈对数型而非线性增长。

3.2 数据分析

对各龄期试块的无侧限抗压强度数据进行了极差分析和方差分析,以此来判断水泥掺量、分散剂掺量和水固比对抗压强度产生影响的强弱顺序及显著性。结果如表4和表5所示。

表4 极差分析表Table 4 Range analysis table

表5 方差分析表(α=0.05)Table 5 ANOVA table(α=0.05)

由极差分析结果可得,各龄期强度影响因素的极差值大小顺序为:水泥掺量因素>水固比因素>分散剂掺量因素。根据方差分析结果,在显著性水平α=0.05的情况下,3个影响因素中只有水泥掺量因素满足F比>Fα,说明水泥掺量是影响无侧限抗压强度的显著因素[7-8],而水固比和分散剂掺量对强度影响的显著性不强。

综合两种分析结果,可知水泥掺量是控制固化土无侧限抗压强度的重要参数,而在该试验范围内,水固比与分散剂掺量均未表现出显著性,为次要影响因素。

4 海水养护

为探究固化土在海水条件下的强度增长曲线变化情况,制备了一批无侧限标准试件在室温及海水条件下进行养护。结果显示,在海水养护条件下,固化土试件的无侧限抗压强度增长速率低于标准养护,同时,试件表面形成了厚度为3~4 mm的软化层并出现不规则裂缝,如图5所示。

图5 海水养护条件下试块表层裂缝Fig.5 Surface cracks of the test block under seawater curing conditions

造成这种裂缝的原因主要是由于海水中存在Mg2+和SO42-离子,当试块处于海水浸泡条件时,这些离子与固化土中的水化硅酸钙CSH之间发生了置换反应,Mg2+将Ca2+置换出来形成水化硅酸镁MSH,而SO42-与水泥水化产物反应形成钙矾石,该过程导致固化土原本形成的结构体因钙矾石形成过程的体积膨胀而形成裂缝,导致海水渗入,继而使得固液接触面形成软化层,降低了无侧限抗压强度[9]。在实际工程应用中,固化土料浆浇筑时应连续施工,以保证固化土结构完整性和强度的均匀性,更有益于固化土地基的承载力和抗滑移性。

5 结语

1)水固比和分散剂掺量是影响水泥固化土流动度的显著因素,流动度随二者的增加呈二次函数型增长;而水泥掺量对流动度的影响不显著。

2)在标准养护条件下,以无侧限抗压强度为评价指标,最佳配合比为水泥掺量6.25%、分散剂掺量0.6%以及水固比0.75。3个影响因素中只有水泥掺量是显著因素,对固化土无侧限抗压强度影响的先后顺序为:水泥掺量因素>水固比因素>分散剂掺量因素。

3)在海水养护条件下,固化土试件的无侧限抗压强度增长速率低于标准养护,并且在试件表面形成了软化层和裂缝,造成这种现象的原因是由于海水中的Mg2+、SO42-等破坏了固液接触面的致密结构。