补偿收缩混凝土在地铁车站装配式结构中的应用研究

2020-09-10梁宇王大永谢丽霞刘运生夏振兴

梁宇,王大永,谢丽霞,刘运生,夏振兴

(1.中交哈尔滨地铁投资有限公司,黑龙江 哈尔滨 150000;2.中交天津港湾工程研究院有限公司,天津 300222)

0 引言

近年来,国内地铁工程建设正处于高速发展期,但地铁车站施工期长,混凝土浇筑施工工艺复杂,施工进度缓慢低效[1]。通过装配式结构的推广,可以显著提高施工效率和质量[2-4]。哈尔滨地铁3号线丁香公园站采用明挖-装配整体式混凝土地下空间结构,这是一种预制叠合装配式结构,也称半预制装配式结构,具有以下优点:

1)整体性能和防水性能较好。

2)预制构件可以规模化生产,轻量化拼装,预制施工速度较快。

3)适用于各种结构尺寸的建筑,特别是非标准截面适用性相对较好。

这种装配式技术在国内比较少见,在地下空间结构中尚无应用,缺少可借鉴的工程实例。根据已反馈的明挖-装配整体式混凝土地下空间结构车站设计和施工需要,急需解决的关键技术问题是流态混凝土约束收缩开裂和新旧混凝土结合面有效粘结问题。

研究者对装配式结构新旧结合面质量的研究也取得了一定成果。张文渊[5]利用补偿收缩混凝土对某工程屋面结构进行加固,实现结构自防水。赵军等[6]利用超声波法检测装配式结构接缝处的密实性,分析了缺陷数据的规律性,建立了空洞缺陷的计算模型。张菊辉等[7]从新旧混凝土界面的粗糙程度、采用的修补材料与界面剂的选择以及界面植筋4方面进行了综述,可在新混凝土中掺加特殊材料,提高性能。然而目前对地铁车站装配式结构用补偿收缩混凝土缺少相关研究,因此开展对地下空间结构车站装配式结构的补偿收缩混凝土配制与检测的研究意义重大。

本文针对哈尔滨地铁3号线的实际施工问题,选制出适用于装配式结构的补偿收缩混凝土并开展对应混凝土的补偿收缩能力验证,以及相应混凝土的力学性能指标检测。对应施工现场的装配式结构检测已完成[8]。

1 工程概况

哈尔滨位于东北严寒地区,每年的有效地铁施工建设时间短,集中在3—11月份,因此对于地铁施工的质量和速度要求较高,同时为响应国家关于大力发展装配式建筑的指导意见,哈尔滨地铁丁香公园站将首先采用装配式结构,可实现在狭小、局促的场地条件下,有效缩短施工工期,安全可靠地完成工程建设。本次研究主要针对车站装配式结构补偿收缩混凝土配合比选配及相应补偿收缩能力以及劈裂抗拉强度的质量水平开展研究。

限制膨胀率是衡量和评价补偿收缩混凝土的最重要指标之一,反映了掺膨胀剂混凝土的补偿收缩能力。按GB/T 23439—2017《混凝土膨胀剂》[9]附录B中的试验方法B进行掺膨胀剂混凝土的限制膨胀和收缩试验。另外按照GB/T50081—2002《普通混凝土力学性能试验方法标准》[10]进行劈拉试验,测试新旧混凝土结合面的抗拉强度。

2 试验过程及结果分析

2.1 补偿收缩混凝土的配制与选定

单一膨胀剂在补偿混凝土收缩过程中均存在一定的缺陷。考虑到钙基类膨胀剂水化反应速率过快,主要补偿混凝土早期收缩,而镁基膨胀剂水化反应速率相对较慢,主要对混凝土的后期收缩起补偿作用。采用钙镁复合膨胀剂,发挥其各自的优势,实现混凝土收缩全过程补偿。补偿收缩流态混凝土的正确设计和配合比的合理选择,主要从以下方面来控制:

1)降低水胶比。控制在0.36~0.38。

2)水泥的矿物组成、类型及细度。选用P.O42.5的水泥,C3A含量不应高于8.0%,比表面积不宜高于350 m2/kg。

3)增加矿物掺合料含量。粉煤灰通过改变胶凝材料体系水化速度、徐变系数、弹性模量可以有效抑制早期混凝土的自收缩。

4)选用优质减水剂。与水泥相容性好、减水率高、坍落度损失小、适量引气、减小收缩且质量稳定的减缩型聚羧酸高性能减水剂。

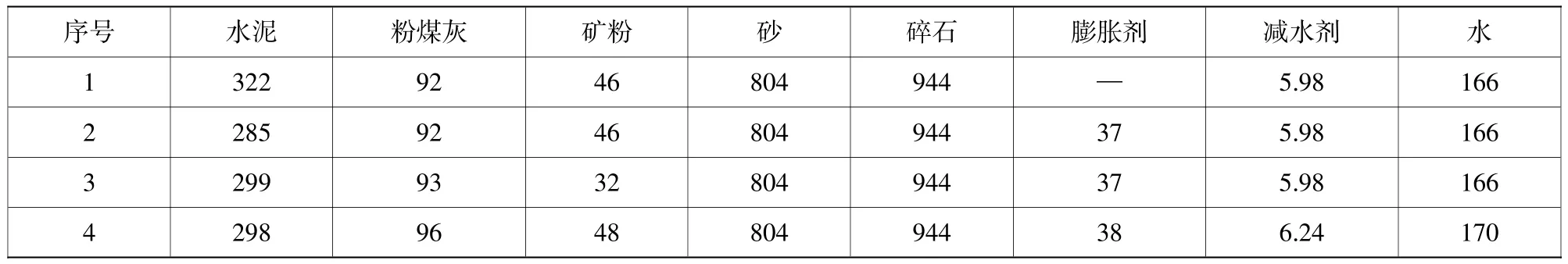

根据施工工艺和设计要求分别设计4组配合比,见表1。通过试拌检测,比对混凝土工作性能和经济性能,最终丁香公园侧墙补偿收缩混凝土配合比选定为序号3。

表1 配合比试配统计表Table 1 Statistics table of trial mix proportion kg/m3

2.2 检测混凝土的限制膨胀率,评价混凝土的补偿收缩能力

限制膨胀率是衡量和评价补偿收缩混凝土的最重要指标之一,反映了掺膨胀剂混凝土的补偿收缩能力。

按基准混凝土配合比和补偿收缩混凝土配合比对比试验,制备100 mm×100 mm×300 mm的试件,每组配合比各制备试件9个,试验周期90 d。按《混凝土膨胀剂》[9]附录B中的试验方法B进行掺膨胀剂混凝土的限制膨胀和收缩试验,结果取平均值。

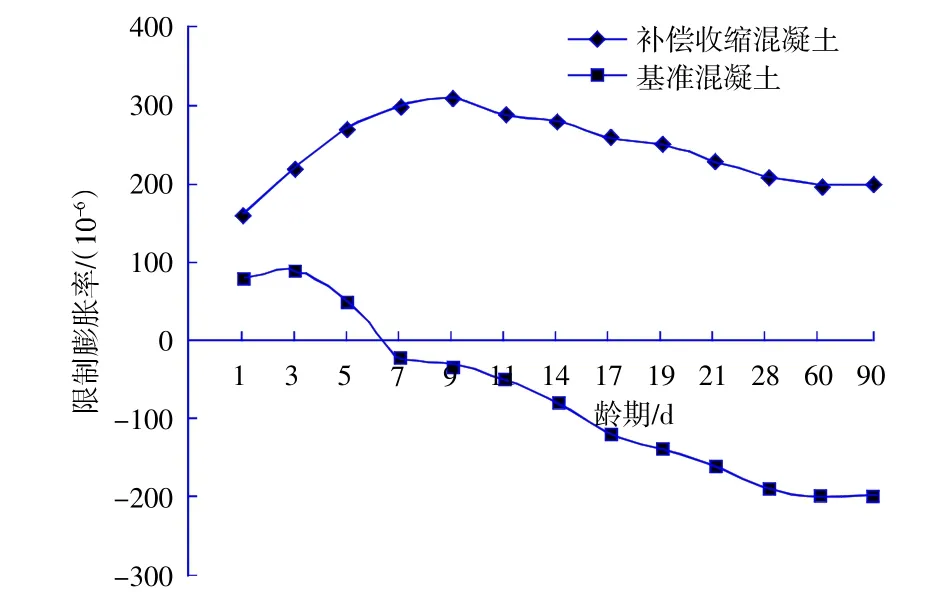

通过定期测定每组混凝土实际的限制膨胀率平均值,得出不同龄期基准混凝土和补偿收缩混凝土的限制膨胀率变化曲线图1。

图1 C35侧墙补偿收缩混凝土不同龄期限制膨胀率变化图Fig.1 Variation chart of limit expansion rate of C35 side wall compensation shrinkage concrete at different ages

经过分析,未掺入膨胀剂的基准混凝土,在恒温恒湿养护条件下(温度20℃±2℃,湿度60%±5%),由于水泥自然水化过程引起的干燥收缩,限制膨胀率随着混凝土龄期的增长呈现不断下降的趋势,且达到90 d时,限制膨胀率逐渐稳定在-200×10-6,混凝土状态为收缩。考虑混凝土膨胀收缩原理,掺入膨胀剂的混凝土试件在恒温恒湿养护条件下(温度20℃±2℃,湿度60%±5%)存在两种相反的体积变化,一是水泥自然水化所引起的干燥收缩,二是膨胀剂水化产生的体积膨胀。对于C35混凝土,掺入复合膨胀剂后9 d膨胀到达最高值,且后期龄期达到90 d时稳定无明显回落,混凝土在90 d时变形值为正值,较初值表现为微膨胀,膨胀剂水化产生的膨胀值超过水泥水化造成的收缩值,90 d时膨胀值为200×10-6,得出结论:本补偿收缩混凝土具有很好的补偿收缩能力。

2.3 新旧混凝土结合面强度试验研究

按照《普通混凝土力学性能试验方法标准》[10]进行劈拉试验,分别测定每组混凝土结合面的抗拉强度,具体结果见表2。由表2可知,一次性浇筑基准混凝土试件劈拉强度平均值为3.85 MPa,分2次浇筑基准混凝土后形成新旧结合面试件劈拉强度为3.16 MPa,根据施工现场实际,先浇筑基准混凝土后浇筑补偿收缩混凝土形成新旧结合面试件劈拉强度平均值为3.44 MPa,补偿收缩混凝土与基准混凝土有很好的结合作用,浇筑后能有效提高结合面的劈拉强度。均能满足设计规范要求(≥2.20 MPa),表明新旧混凝土结合面质量良好,同时结合已完成的现场实体检测研究[8],证明该补偿收缩混凝土可以有效地应用于地下结构地铁车站装配式混凝土结构中。

表2 劈裂抗拉强度对比Table 2 Comparison of splitting tensile strength MPa

表2中,制备研究用150 mm×150 mm×150 mm混凝土结合试件9组。试件制作方法为:先浇筑150 mm×150 mm×75 mm基准混凝土9组,养护14 d后对结合面进行凿毛处理,保证有粗骨料暴露在外,且结合面干燥、清洁。再以凿毛面为底面,浇筑150 mm×150 mm×75 mm补偿收缩混凝土;同时作为对比材料利用基准混凝土一次性浇筑混凝土成型,制备150 mm×150 mm×150 mm劈拉试件9组,作为对比试件1,另外先浇筑150 mm×150 mm×75 mm基准混凝土9组,养护14 d后待浇筑面继续浇筑150 mm×150 mm×75 mm基准混凝土,作为对比试件2。新旧混凝土结合试件和对比试件1、2标准养护28 d后进行劈拉试验。

3 结语

通过实验室配合比试验,配制出适用于装配式结构新旧结合面的有膨胀效果的补偿收缩混凝土,解决装配式结构车站施工中关于流态混凝土约束收缩开裂和新旧混凝土结合面有效粘结等关键技术问题,保证侧墙新旧混凝土结合面有效粘结,确保预制叠合装配式板或支护墙体与补偿收缩混凝土新旧混凝土结合面的有效粘结,并通过室内试验测试混凝土的补偿收缩能力、新旧混凝土结合面的劈拉强度等,对该补偿收缩混凝土的性能进行评定。本研究方法可以为装配式结构施工过程提供技术参考,取得了较为有意义的成果。