基于光学自准直原理的喷管角度偏差测量方法研究

2020-09-10刘文异宋骐羽张丽娜姜云翔

陈 平 刘文异 宋骐羽 张丽娜 姜云翔

(1.海军装备部北京局驻北京地区第一军事代表室,北京 100076;2.吉林江机特种工业有限公司,吉林 132021;3.北京航天计量测试技术研究所,北京 100076)

1 引 言

小型飞行器的发动机不仅是其飞行的动力来源,其推力矢量的变化对飞行器的飞行角度和性能指标将产生很大的影响。尤其对于多喷管结构的发动机,由于矢量喷管偏转时喷管内部流场结构的变化会影响发动机的工作状态,必然会引起发动机推力的变化,其影响更为显著。因此,发动机喷管安装角度在实际工程方面应得到普遍重视和关注。

一方面,发动机喷管安装座与发动机壳体组成燃烧室;另一方面,它还是发动机喷管和弹翼的结构载体。因此,其中心轴线与双喷管基准孔中心轴线在水平和垂直方向夹角的角度十分重要。该角度加工不准确时,双喷管产生的推力呈现非对称性,使得喷管产生的总推力并不与轴线相一致,将直接影响飞行器飞行时受力的均衡、平稳以及受控精度和飞行轨迹。所以对于后球体两喷管安装基准孔中心轴线在水平和垂直方向的夹角,必须建立一定手段进行测量测量,以保证发动机性能满足设计技术性能指标的要求。

目前针对发动机喷管基准孔中心轴线偏差的测量是采用三坐标机测量或者“芯轴法”。前者对测试设备的精度要求很高,同时要求测试人员的专业素质较强。测量时需要采集多切面多点数据,建立虚拟坐标系来模拟中心轴线,测量耗费时间长,工序复杂[1,2]。而后者由于采用类似螺纹通止规的结构原理,其测量精度主要是决定于被测孔的加工精度及被测孔与测量芯轴的配合精度,测量误差太大,而且标准芯轴尺寸为固定值,只能对单一孔径进行测量[3,4]。因此亟待研究新的发动机喷管安装基准孔中心轴线角度偏差的测量方法。

2 测试原理及方法

2.1 工作原理

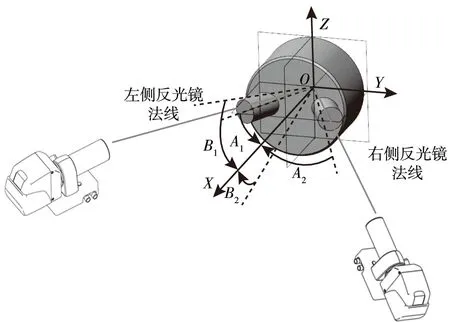

如图1所示,定义两个靶标之间的水平误差和垂直误差为AH和BV,左侧靶标和右侧靶标在XOZ平面内的投影竖直角准直仪数值分别为B1和B2,在XOY平面内的水平投影角准直仪数值分别为A1和A2,则测量结果为

AH=A2+A1

(1)

BV=B2+B1

(2)

图1 测试原理图Fig.1 Test schematic

2.2 测量方法

根据上述测量原理,针对被测对象,研制出一套发动机喷管基准孔轴线误差测量装置,借助该装置仅需简单的几步,即可完成发动机喷管基准孔轴线空间角度偏差的测量。

将基准棱体放置在安装座上,在控制系统上操作控制程序,标定两个双轴光电自准直仪初始零位。分别将两个靶标安装在喷管中,并将喷管装卡在安装座上。在该组件的两个喷管的上表面放置条形水准器,根据水准器的指示在圆周方向微调被测组件,将两个喷管的基准轴线所在平面调节至大致水平。此时两台光电自准直仪分别对准各自方向上一个靶标的反光面,在控制系统上操作控制程序,即可自动测量并计算出双喷管基准孔的角度偏差。

3 测试装置设计

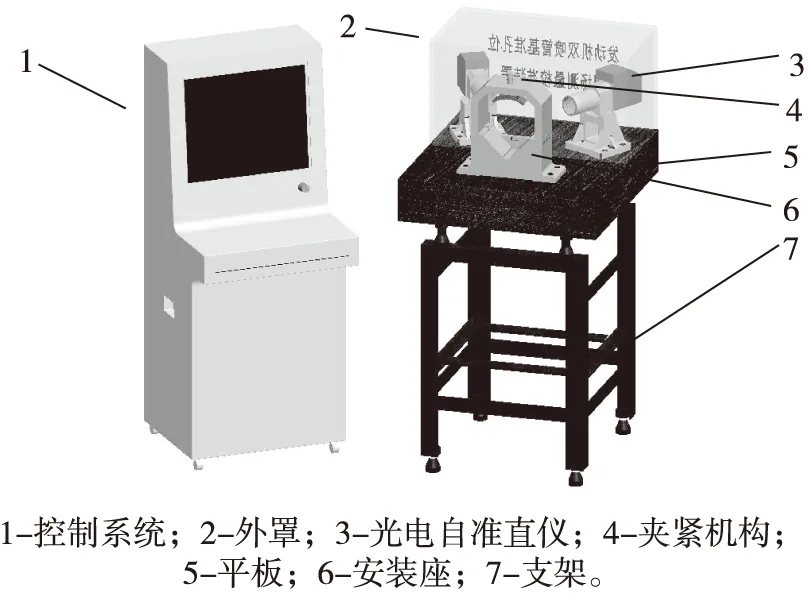

发动机多喷管轴线角度偏差自动测量装置主要由主机、控制系统、靶标和基准棱体组成。

3.1 主机设计3.1.1 主机整体设计

主机的整体结构如图2所示,由双轴光电自准直仪、安装座、支架等部分组成。其中双轴光电自准直仪为高精度角度测量元件,两台光电自准直仪的光轴已通过基准棱体完成零位标定。

图2 多喷管轴线角度偏差自动测量装置示意图Fig.2 Schematic diagram of automatic measuringdevice for attitude deviation of multi nozzle axis

3.1.2光电自准直仪的设计

光电自准直仪的工作机理描述如下:当LED光源照亮一字分划板后,照射到分划板的光束经平面反射镜反射,其反射光线投射到线阵CCD器件上,在反射镜上的另一维成角度变化,通过相应的计算后,得到两个方向上的绝对偏离值,并对一CCD器件的输出信号进行采集,经图像处理计算出两个方向上的线量变化值,从而利用光电自准直仪的基本测量公式计算出微小角度变化,从而实现高精度双轴小角度变化测量的目标[5,6]。

本装置设计的光电自准直仪采用的光学系统及CCD的基本参数如下:

f=200mm;D=Ф50mm;2ω=1.0°。

像元尺寸:0.007mm×0.2mm;像元个数:3648;灵敏度:160V/lx·s。

经过实际测试,该光电自准直仪的示值误差为2″。

3.1.3靶标的设计

靶标是本测试装置的一个关键部件,通过修研靶标反光镜与轴线垂直度误差不大于±5″。靶标由棘轮、测杆、基准反光镜等部分组成,其结构如图3所示。

在使用时旋转棘轮,棘轮靠摩擦作用带动驱动轴在固定套筒沿螺纹内前进,三条测杆在驱动轴前端锥面的推动下均匀的向外伸出,直至与被测基准孔壁接触,则靶标的轴线与被测基准孔的轴线重合。测力驱动丝杆内装有定力矩棘轮锁定结构,能够在一定范围内限定测杆与被测基准孔的接触力矩,使测量时测杆既充分贴合被测基准孔,又不会使被测基准孔产生变形,在有效的保护被测件内表面前提,达到靶标与被测孔内壁有效接触、准确测量的目的。

图3 靶标示意图Fig.3 Target schematic

3.1.4基准棱体的设计

基准棱体是测量设备的零位测量基准,其基体采用优质不锈钢,经过淬火、稳定处理后,可获得很高的硬度和良好的稳定性。反光面位置与被测基准孔的空间位置一致,经过精密研磨,达到两反光面法线夹角56°±2″的要求。

3.2 控制系统的设计

控制系统主要由信号处理模块、控制模块和计算机单元模块组成。

3.2.1信号处理模块的设计

信号处理模块主要完成CCD信号的整形、转换、解析及提交系统存储器存储等操作。CCD的信号转换主要由A/D转换电路完成,A/D转换电路在同步控制单元的统一控制下,交替顺序转换双轴CCD各像元的电压值。中央CPU在逻辑控制单元的参与下,实现了CCD信号的采集,同时进行信号的解析及在存储器相应存储单元的存储。信号反馈单元针对解析信号进行评估,重新调整光源信号,直至信号处理端得到稳定清晰CCD信号。

3.2.2控制模块的设计

CPU采用ATMEGA128A单片机,具体的工作过程为:CCD逻辑处理单元控制两个CCD完成光信号的转换,并输出像元同步信号和桢同步信号,中央处理器交替开通X,Y轴光源,高速开关同时打开相应的CCD测量通道,同步处理单元同步控制A/D转换器同步转换CCD每一像元的视频信号,并在同步控制单元控制下顺序存储到信号存储器中等待中央处理器读出分析评估。当一桢信号存储完毕后桢同步信号触发中央处理器中断,此时,软件即可读出系统存储的数据进行分析评估,得出此时返回像的重心位置相对于光轴的变化,同时根据光学测量原理公式计算反光镜相对于光轴角度的变化。

在信号读出后,通过软件处理运算评估后还得到CCD所敏感的光学参数,可以根据该参数的微小变化来控制光源控制单元随时调节光强的大小,保证CCD工作在最佳的工作状态。

3.2.3计算机单元设计

计算机单元主要完成CCD数据的采集、水平数据的采集以及角度关系的解算,是上位机程序的载体。本系统的处理计算机选用研华工控机,选用AIMB-7666VG主板,具备IntelQ35andICH90芯片组,支持800/1066/1333MHz的FSB芯片。采用QUAD的8核CPU,其支持芯片组集成显卡,支持PCle16插槽可用于外扩VGA卡。

3.2.4系统软件设计

本系统运行在Windows XP Service Pack3版本操作系统环境下。软件开发采用Microsoft Visual C++ 6.0 SP6工具。具体流程如下:数据的读取采用握手的通信方式,上位机发出呼叫信号,启动相应通道的CCD曝光,CCD信号采集电路完成CCD信号的采集和数据处理,然后向上位机发送两个通道的CCD数据和光强数据,上位机接收到数据后在显示界面上进行显示。

4 测量不确定度评定

4.1 测量模型

通过将被测的任一位置角度值α与标准角度值s相比较,可得应用本测量装置进行喷管姿态偏差测量的不确定度测量模型

β=α-s

(3)

式中:β——被测角度值偏差;α——被测的任一位置角度值;s——标准角度值。

4.2 测量不确定度来源

(1)高精度光电自准直仪的示值误差引入的测量不确定度分量u1;

(2)基准棱体两反光面夹角引入的测量不确定度分量u2;

(3)自准直仪示值误差引入的测量不确定度分量u3;

(4)靶标反光面与其轴线垂直度引入的测量不确定度分量u4;

(5)靶标安装重复性引入的测量不确定度分量u5。

4.3 测量不确定度评定

4.3.1 高精度光电自准直仪的示值误差引入的测量不确定度分量u1

由于该方法溯源过程中,测量装置的各项技术指标均由高精度光电自准直仪作为标准进行测试,其最大允许误差a1为±0.5″,取区间半宽度,则其引入的测量不确定度为

u1=a1=0.5″

(4)

4.3.2 基准棱体两反光面夹角引入的测量不确定度分量u2

(5)

4.3.3 自准直仪示值误差引入的测量不确定度分量u3

(6)

4.3.4 靶标反光面与其轴线垂直度引入的不确定度分量u4

(7)

4.3.5靶标安装重复性引入的测量不确定分量u5

(8)

4.4 合成标准不确定度

(9)

uc=6.9″

4.5 扩展不确定度

U=kuc

(10)

U=2×6.9″=13.8″ (k=2)

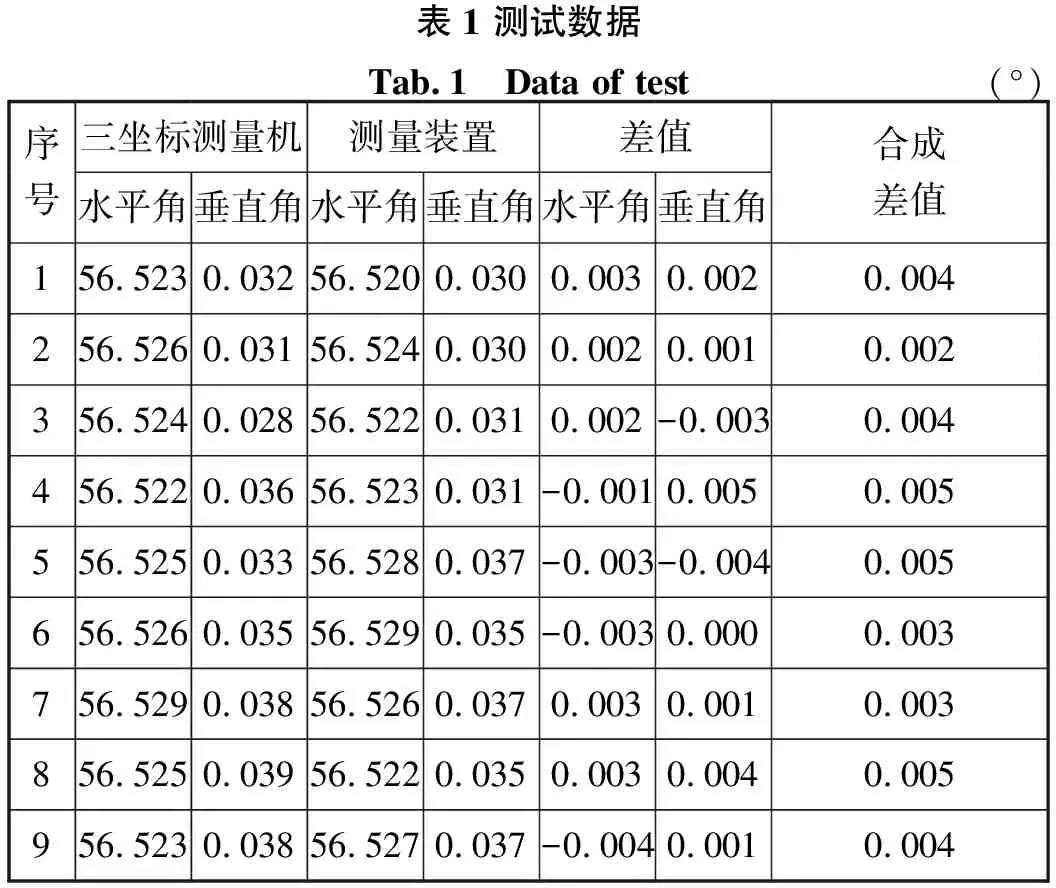

5 试验验证

为验证本装置测量结果是否符合测量不确定度分析的结果,满足使用要求。将同一个工件分别在本测量装置和三坐标测量机上进行多次测量,结果如表1所示。将水平和垂直两个方向的测量误差合成

(11)

合成后最大误差emax=0.005°=18″,其结果满足合格判据

e (12) 通过分析可知,与测量误差分析结果一致,满足使用要求。但与三坐标测量机相比,本装置的测量过程更方便,操作更简单,更适用于大规模的生产应用。 表1 测试数据Tab.1 Data of test(°)序号三坐标测量机测量装置差值水平角垂直角水平角垂直角水平角垂直角合成差值156.5230.03256.5200.0300.0030.0020.004256.5260.03156.5240.0300.0020.0010.002356.5240.02856.5220.0310.002-0.0030.004456.522 0.036 56.523 0.031 -0.001 0.005 0.005556.525 0.03356.528 0.037 -0.003 -0.004 0.005656.526 0.035 56.529 0.035 -0.003 0.000 0.003756.529 0.038 56.526 0.037 0.003 0.001 0.003856.525 0.039 56.522 0.035 0.003 0.004 0.005956.523 0.038 56.527 0.037 -0.004 0.001 0.004 通过靶标等效替代法将发动机后球体上双喷管基准孔的轴线引出,测量靶标上与基准孔轴线相平行的反射面法线间的夹角,用法线夹角等效替代孔轴线的夹角,实现对喷管基准孔位的测量,避免了标准芯轴法测量结果精度偏差较大的影响。研究的多喷管轴线角度偏差自动测量技术,可以广泛应用于各种通孔的角度测量领域,如同轴度、垂直度等。本方法的研究对提高我国在基础零件检测设备研制方面的核心技术能力具有重要意义。

6 结束语