生物制药废水处理站提标改造工程实例

2020-09-09卢毅明

卢毅明

(上海中耀环保实业有限公司, 上海 200092)

生物制药行业是指利用微生物将原料进行发酵, 并经过过滤、 提炼等工艺制成药品的行业, 目前已成为我国各地区政府重点发展方向。 该行业的工业废水具有高COD、 高氨氮与TN、 高色度、 成分复杂等特点[1-2], 处理好该部分废水, 对地区的环境保护、 实现经济可持续性发展具有重要的意义。

目前, 生物制药废水的处理工艺均相对复杂,主要是生化与深度处理相结合的工艺, 如采用臭氧-活性炭工艺来提高废水的生物可降解性[3], 也有采用气浮-复式兼氧-MBR 工艺来进行废水处理[4]。

某生物制药废水处理工程由于当地环保要求提高, 需进行提标改造, 本文介绍了提标改造工艺流程, 并给出了主要构筑物设计参数及工程运行效果。

1 工程概况

江苏某生物制药公司主要从事维C 等营养保健品的研发、 生产, 其维C 年产量为20 000 t/a。 主要生产工艺分为发酵、 提取、 转化与精制4 个单元,即采用山梨醇二步发酵为古龙酸钠, 通过离子交换提取古龙酸, 通过古龙酸与甲醇反应生成古龙酸甲酯, 并与碳酸氢钠反应生成Vc-Na, 再通过树脂交换生成粗维C, 后通过精制单元得到成品维C。

生产废水主要来自发酵、 提取与转化3 个生产工艺单元, 主要污染物为油、 COD、 TN、 氨氮等。废水处理站设计规模为9 000 m3/d, 采用二级厌氧-二级好氧-化学沉淀工艺处理, 原设计出水水质需达到GB 21903—2008《发酵类制药工业水污染排放标准》[5]中表2 水污染物排放限值。

根据2017 年当地政府发布的《靖江市九圩港沿线工业企业废水整治工作方案》, 要求2019 年该废水处理站设计出水水质须达到GB 21903—2008 中表3 水污染物特别排放限值。 废水处理站现有工艺不能满足更为严格的COD、 氨氮、 TP 等出水标准,故需要对该废水处理站进行提标改造。

2 提标改造方案

2.1 提标改造前工艺存在的问题

改造前工艺流程为: 生产废水→中和罐→沉砂池→调节池→一级厌氧池→二级厌氧池→一沉池→一级好氧池→二沉池→二级好氧池→三沉池→氧化沉淀池→达标排放。

根据2016 年至2017 年原有工艺出水数据, 该废水处理站出水COD 平均质量浓度为78.68 mg/L,SS 平均质量浓度为40 mg/L, 氨氮质量浓度低于10 mg/L, TN 质量浓度为3.0 ~23.7 mg/L, 以上水质均能够满足GB 21903—2008 中表2 水污染物排放限值。

根据新的要求, 2019 年出水水质需要执行该标准中表3 水污染物特别排放限值, 那么COD、氨氮、 TN、 SS 指标均不能达标, 故设计采用高级氧化技术进一步去除废水中COD, 增设缺氧段达到脱除TN 的目的, 同时增加曝气生物滤池(BAF)去除SS 和残余氨氮。

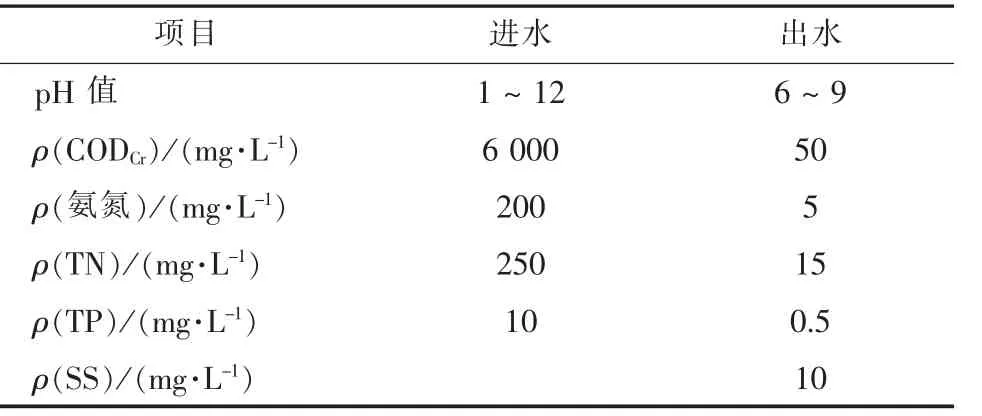

2.2 提标改造工程设计进出水水质

该废水主要来自于发酵、 提取与转化3 个生产工艺单元, 主要污染物为有机物、 TN、 氨氮, 水量为9 000 m3/d。

根据最新要求, 废水处理站设计出水水质须达到GB 21903—2008 中表3 水污染物特别排放限值,具体设计进出水水质如表1 所示。

2.3 提标改造方案

在预处理阶段增设一组隔油池(与新建调节池合建), 用于强化来水中油的去除, 保持生化系统污泥的活性[6]; 同时, 在现有调节池的基础上, 增加调节池的缓冲容积, 减少水质的波动幅度, 降低对后续生化系统的冲击。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

在生化处理阶段, 于一级好氧池后增设臭氧催化氧化反应器。 臭氧在催化剂的作用下可高效生成·OH, 将难降解有机物断键。 在去除COD 的同时, 提高了废水的可生化性, 从而可以增强和提高二级好氧的处理效果, 进一步降低废水的COD 浓度。 同时, 将原有二级好氧池前端改造为缺氧池,利用反硝化细菌的反硝化作用, 将硝态氮转化为氮气, 从而去除废水中的TN。 另外, 由于原三沉池表面负荷过高, 出水飘泥, 故增加1 座三沉池。

增加深度处理工段, 采用BAF-多介质滤池工艺。 BAF 池内填料通过吸附溶解氧、 微生物及有机物形成生物填料后, 有利于硝化细菌的繁殖生长,能够形成硝化反应, 对废水中氨氮有一定的去除效果。 通过多介质滤池的过滤作用, 去除废水中的SS, 确保出水水质稳定达标。

提标改造工艺流程如图1 所示。

3 主要构筑物及设计参数

3.1 利旧单元

(1) 中和罐。 8 只, 钢制设备, 单罐尺寸为φ2.6 m×6.4 m, 水力停留时间为40 min。

图1 提标改造工艺流程Fig. 1 Wastewater treatment process after upgrading and reconstruction

(2) 沉砂池。 1 座, 尺寸为12.0 m×5.0 m×5.0 m。 内设斜板与出水堰板, 上升流速为6.25 m/s。 内设排泥泵1 台, 流量为15 m3/h, 扬程为20 m, 功率为2.2 kW。

(3) 一级厌氧池。 2 座, 每座可单独运行。 单池尺寸为37.0 m×12.0 m×8.0 m, 单池容积为3 550 m3, 总停留时间为19.0 h。 内设布水装置, 三相分离器, 污泥质量浓度为15 g/L, 污泥负荷为6.0 kg[COD]/(m3·d)。

(4) 二级厌氧池。 1 座, 尺寸为37.0 m×12.0 m×8.0 m, 单池容积为3 550 m3, 停留时间为9.5 h。 内设布水装置、 三相分离器。 污泥质量浓度为8 g/L, 污泥负荷为2.5 kg[COD]/(m3·d)。

(5) 一沉池。 1 座, 尺寸为φ14.0 m×5.0 m,表面负荷为2.5 m3/(m2·s)。 设置1 台周边传动刮泥机, 直径为14 m, 行走速度为1 ~3 m/min, 功率为0.75 kW。

(6) 一级好氧池。 1 座, 分为3 系列, 总尺寸为40.0 m×27.0 m×5.0 m。 总容积为5 400 m3, 总停 留 时 间 为14.4 h。 COD 负 荷 为0.30 kg/(kg[MLSS]·d), 硝化负荷为0.05 kg/(kg[MLSS]·d)。内设曝气软管3 600 m, 氧传质效率为15%; 污泥回流泵3 台, 2 用1 备, 单台流量100 m3/h, 扬程20 m, 功率11 kW。

(7) 二级好氧池。 1 座, 分为2 系列, 单系列尺寸为62.1 m×3.5 m×4.0 m, 总容积为1 700 m3, 总停留时间为4.5 h。 COD 负荷为0.30 kg/(kg[MLSS]·d),硝化负荷为0.05 kg/(kg[MLSS]·d)。 内设曝气软管1 200 m, 氧传质效率为15%。

(8) 氧化沉淀池。 1 座, 尺寸为φ 28.0 m×4.5 m。 表面负荷为0.61 m3/(m2·h)。 内设桨式搅拌机3 台, 桨叶直径为1 200 mm, 转速为30 r/min; 周边传动全桥刮泥机1 台, 直径为28 m, 行走速度为1 ~3 m/min; 出水提升泵3 台, 2 用1 备, 单台流量为200 m3/h, 扬程为20 m, 功率为22 kW。

3.2 新增与改造单元

(1) 隔油池。 新建, 1 座, 尺寸为21.7 m×6.0 m×6.8 m, 油珠上浮速度为2.81 m/h。 内设集油管2 根, 直径为0.3 m, 长6.0 m; 污油泵2 台, 1 用1 备, 单台流量为20 m3/h, 扬程为30 m, 功率为5.5 kW。

(2) 调节池。 在原有基础上, 新建1 座, 总尺寸为35.7 m×24.0 m×6.8 m, 池容为5 820 m3, 水力停留时间为15.5 h。 内设双曲面搅拌机4 台, 单台直径为2.5 m, 转速为30 r/min, 功率为7.5 kW;提升泵2 用1 备, 单台水泵流量为200 m3/h, 扬程为15 m, 功率为15 kW。

(3) 臭氧催化氧化池。 1 座, 尺寸为17.6 m×17.0 m×6.8 m, 停留时间为5.4 h。 内设臭氧空气分布系统、 反洗水分布系统、 反洗风分布系统、 正常布水分布系统、 底部联通分布系统、 出水配水系统各1 套, 以及臭氧催化氧化剂120 套, 单套尺寸为1.5 m×1.0 m×1.0 m。

(4) 缺氧池。 改造缺氧池2 座, 钢混结构, 单座平面尺寸为62.1 m×3.5 m×4.0 m。 反硝化负荷为0.08 kg/(kg[MLSS]·d)。 内设混合液回流泵4台, 4 用, 单台功率为4 kW。

(5) 三沉池。 在原有2 座的基础上, 新建1座, 尺寸为φ 20.0 m×4.5 m, 表面负荷为0.6 m3/(m2·h)。 内设进水泵2 台, 1 用1 备, 单台流量为190 m3/h, 扬程为20 m, 功率为15 kW; 污泥回流泵3 台, 2 用1 备, 流量为200 m3/h, 扬程为20 m, 功率为18.5 kW; 中心浓缩机(含中心导流筒)1台, 直径为20 m。

(6) 曝气生物滤池。 新建1 座, 钢混结构, 尺寸为10.0 m×10.0 m×5.5 m, 水力停留时间为1.5 h。 滤料材质为陶粒, 体积为375 m3。

(7) 多介质滤池。 新建, 尺寸为10.0 m×5.0 m×5.5 m, 池容为137.5 m3, 水力停留时间为0.4 h, 上升流速为7.5 m/h。 内设石英砂滤料, 体积为90 m3; 滤池反洗泵2 台, 单台 流量 为550 m3/h,扬程为20 m, 功率为55 kW。

(8) 综合设备间。 新建1 座, 框架结构, 平面尺寸为21.0 m × 17.0 m, 高6.5 m。 内设臭氧发生器1 套, VPSA 制氧系统1 套, 闭路循环冷却水系统1 套, 尾气破坏器1 套, 配电柜1 套。 臭氧发生器单套产量为25 kg/h, 功率为175 kW。

泵房平面尺寸为21.0 m×8.5 m, 高6.5 m, 内设反洗水泵3 台, 2 用1 备, 单台流量为350 m3/h, 扬程为25 m, 功率为37 kW; 泥水提升泵2台, 1 用1 备, 单台流量为10 m3/h, 扬程为20 m,功率为1.5 kW; 出水提升泵3 台, 2 用1 备, 单台流量为220 m3/h, 扬程为15 m, 功率为15 kW。

4 工程设计特点

(1) 改造方案充分利用了原有构筑物, 如二级好氧池, 最大限度节省了投资, 缩短了建设周期。

(2) 采用臭氧催化氧化工艺, 能高效形成·OH,在去除部分COD 的同时, 能够断键难降解有机物, 为后续反硝化提供碳源, 节省了运行费用。

(3) 缺氧池采用高效氧化沟形式, 能快速混合均匀, 大大缓解了水质波动对反硝化细菌的影响。

5 工程运行效果

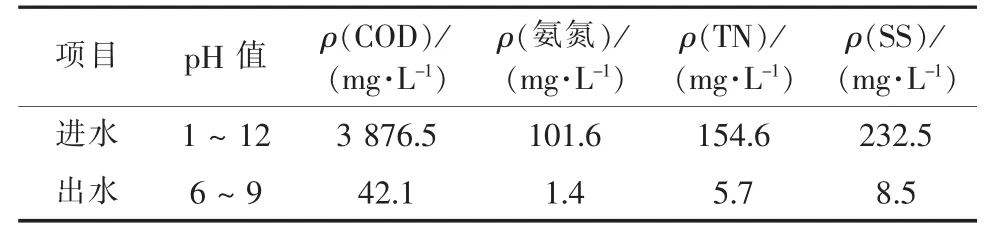

该项目于2019 年1 月建成, 3 月份进入调试阶段。 调试运行40 d 后, 出水COD、 氨氮、 SS 与TN 达到设计要求。 2019 年9 月份通过环保验收,出水水质稳定满足GB 21903—2008 中表3 水污染物特别排放限值。 2019 年5 月~12 月平均进出水水质如表2 所示。

表2 实际进出水平均水质Tab. 2 Actual average influent and effluent water quality

6 投资及运行成本

本工程建设投资约为4 000 万元, 新增运行成本为0.87 元/t, 总运行成本为4.12 元/t。

7 结语

(1) 该工程运行实践表明, 采用二级厌氧-一级好氧-臭氧催化氧化-缺氧-好氧-BAF-砂滤工艺处理生物制药废水, 处理效果稳定, 出水COD 平均质量浓度为42.1 mg/L, 氨氮平均质量浓度为1.4 mg/L, TN 平均质量浓度为5.7 mg/L, SS 平均质量浓度为8.5 mg/L, 满足了GB 21903—2008 中表3水污染物特别排放限值。

(2) 采用臭氧催化氧化工艺, 其平均COD 去除量为50 mg/L, 同时提高了废水的可生化性, 为下游生化处理提供了有利的碳源。 臭氧催化氧化装置占地面积较小, 运行简单, 适合作为提标改造项目的深度处理单元, 以满足日益严格的排放要求。