碳材料改性锌负极的复合锌离子电池电化学性能的研究

2020-09-09常子文黄永烽黄文婷徐成俊

常子文,黄永烽,黄文婷,徐成俊

(1.清华大学 深圳研究生院,广东 深圳 518055;2.清华大学 材料科学与工程学院,北京 100084)

随着时代的发展,人们对能源的需求量越来越大,而地球上石油、天然气等不可再生能源的储备量却越来越少。因此,研究人员越来越重视对可再生能源如太阳能、风能、潮汐能等加以利用。然而这些可再生能源过于分散,能源的储备成为解决问题的关键。目前,锂离子电池由于高的理论比容量被广泛用于人们的衣食住行[1-4],但锂元素的储藏并不丰富而且锂离子电池存在着安全隐患[5-6]。锂离子电池的缺点激励科学家们去探索新的电池体系,这其中水系多价态锌离子电池由于资源丰富、安全性高等特点脱颖而出。虽然锌离子电池具有高的理论比容量(820 mAh/g)和低的氧化还原电位(-0.763 V)[7-10],但其负极在循环过程中伴有的枝晶、胀气、钝化以及形状变化等问题[11],限制了锌离子电池的发展。因此研究人员通过加入添加剂,改变负极形貌或使用集流体等方法来改善这些缺陷。Zhu等采用超声波喷射法在锌粉表面沉积一层钕盐膜,使析氢腐蚀效率降低90.9%,提高了锌电极的循环性能[12]。本文通过使用碳纳米管(CNT)和氧化石墨(GO)两种碳材料对锌离子电池负极进行改性,从而达到提高锌离子电池性能的目的。

1 实验部分

1.1 材料与仪器

碳纳米管(CNT,≥99.0%)、氧化石墨(GO,≥99.0%)均为电池级;七水合硫酸锌(ZnSO4·7H2O,≥99.0%)、无水硫酸钠(Na2SO4,≥99.0%)、硼酸(H3BO3,≥99.0%)均为分析纯。

ZEISS SUPERA 55扫描电子显微镜(SEM),加速电压为5~20 kV;CT2001A LAND电池测试仪。

1.2 锌复合负极的制备

首先,采用涂布法制备Cu/CNT和Cu/GO复合集流体。将200 mg碳纳米管粉末和200 mg粘结剂LA133混合,搅拌6 h至混合均匀后,用涂布器将混合浆料涂布在铜箔上,随后在80 ℃的烘箱中烘干后,裁剪成4 cm×6 cm的尺寸,制得Cu/CNT复合集流体;同理,按照相同操作步骤将800 mg氧化石墨粉末和200 mg粘结剂LA133混合,搅拌6 h,涂布并烘干后,裁剪成4 cm×6 cm的尺寸,制得Cu/GO复合集流体。将62.5 g硫酸锌、62.5 g无水硫酸锌和10 g硼酸溶于500 mL去离子水中,制得电沉积锌的盐溶液[13]。分别以上述制得的Cu/CNT和Cu/GO复合集流体为工作电极,不锈钢箔为对电极,甘汞电极为参比电极,通过三电极体系,以40 mA/cm2的电流密度进行时长为9 min的电沉积锌,从而制得Cu/CNT/Zn和Cu/GO/Zn复合电极。采用扫描电子显微镜观察集流体与极片的微观形貌。

1.3 锌离子电池的装配与测试

1.3.1 对称电池的装配 将上述制得的Cu/CNT/Zn复合电极裁剪成直径为12 mm大小并作为电池的正负极,2 mol/L ZnSO4水溶液为电解液,玻璃纤维为隔膜,常温下在空气中用电池封口机封装扣式电池,从而得到Cu/CNT/Zn||Cu/CNT/Zn复合对称电池;同理Cu/GO/Zn||Cu/GO/Zn复合对称电池以直径12 mm的Cu/GO/Zn复合电极为正负极,2 mol/L ZnSO4水溶液为电解液,玻璃纤维为隔膜,装配成扣式电池;将两种对称电池在LAND电池测试仪上进行循环测试。

1.3.2 全电池的装配 将活性物质γ-MnO2、导电炭黑、粘结剂LA133以质量比为7∶2∶1的比例混合,在磁力搅拌器上搅拌6 h至混合均匀后,用涂布器涂布在不锈钢箔上并放置80 ℃的烘箱中烘干,裁剪成直径为12 mm作为电池的正极。分别以直径为12 mm的Cu/CNT/Zn复合电极、Cu/GO/Zn复合电极、纯锌箔为电池的负极,2 mol/L ZnSO4+0.5 mol/L MnSO4水溶液作为电解液,玻璃纤维为隔膜,常温下在空气中用电池封口机封装扣式电池,从而得到MnO2||Cu/CNT/Zn复合锌离子电池、MnO2||Cu/GO/Zn复合锌离子电池和MnO2||Zn电池。将3种对称电池在LAND电池测试仪上进行电化学性能测试。

2 结果与讨论

2.1 锌复合负极集流体的微观形貌表征

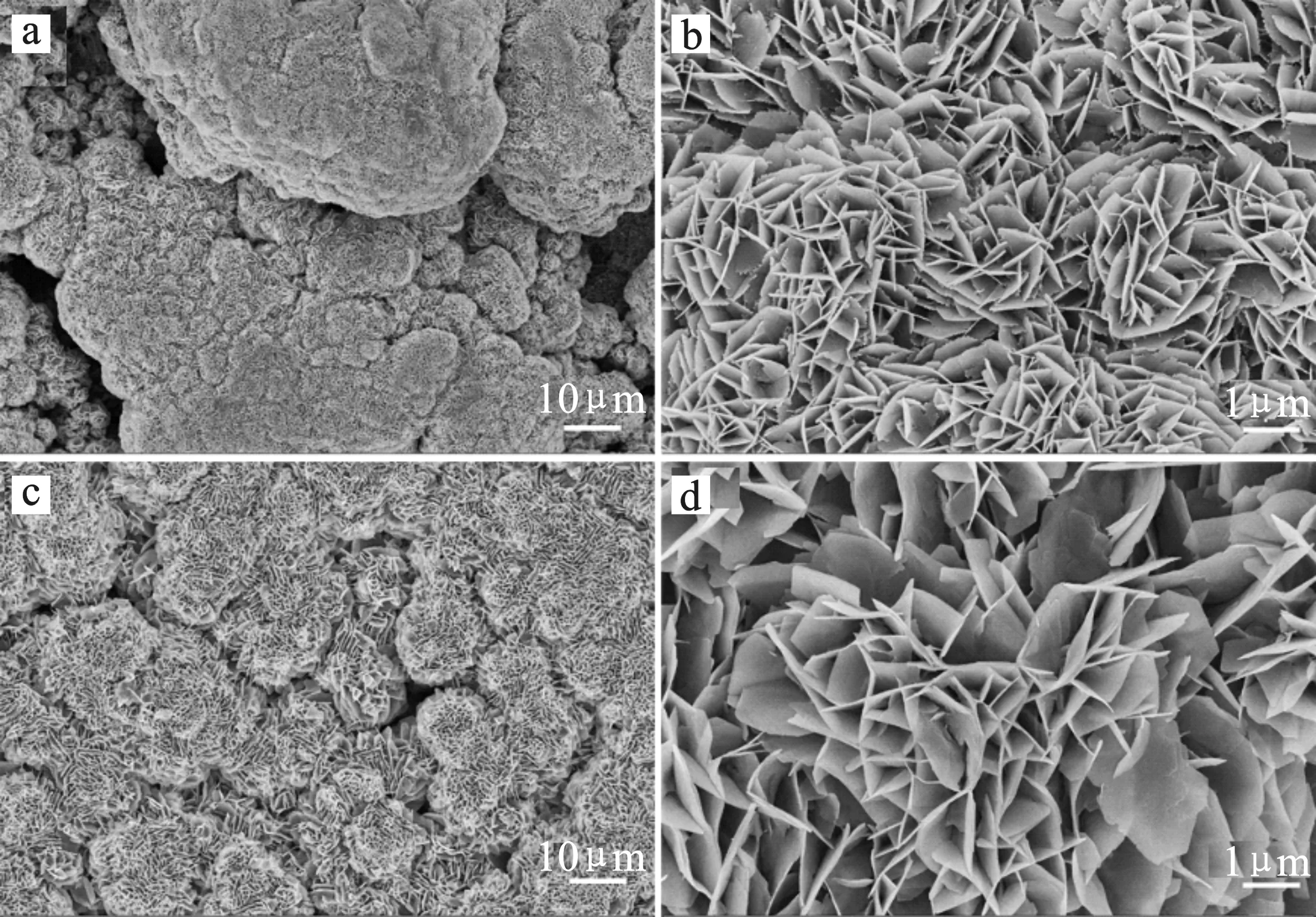

图1为通过涂布法制备的Cu/CNT和 Cu/GO集流体的微观形貌(图1)。

图1 两种锌复合负极集流体的微观形貌

由图1可知,在Cu/CNT复合集流体表面布满了细小的碳纳米管,且这些碳纳米管的排布是无序且高低不平的。而Cu/GO复合集流体表面则是均匀分布的片层块状氧化石墨,并且这些块状氧化石墨的尺寸远大于碳纳米管的尺寸。无论是Cu/CNT复合集流体还是Cu/GO复合集流体,它们涂布在铜箔表面上以后,不仅为锌的沉积提供了“落脚点”,而且其不致密的分布致使了许多小孔的形成,这些小孔使得两种集流体具有了三维结构,优化了负极性能。

2.2 锌复合负极的微观形貌表征

在两种复合集流体表面电沉积锌制得的Cu/CNT/Zn和Cu/GO/Zn复合负极的微观形貌见图2。

图2 两种锌复合负极的微观形貌

由图2可知,两种锌复合负极表面的锌金属均为片层状。通过对比可以发现,由于两种基底涂层碳纳米管与氧化石墨的尺寸不同,它们表面的锌片尺寸也有差异, Cu/GO复合集流体表面的锌片尺寸明显大于Cu/CNT复合集流体表面的锌片尺寸。同样受两种集流体涂层均匀程度影响,在Cu/GO复合集流体表面锌片的分布更加均匀平整。

2.3 复合对称锌离子电池的电化学性能测试

Cu/CNT/Zn||Cu/CNT/Zn和Cu/GO/Zn||Cu/GO/Zn复合对称电池的循环测试见图3。

图3 复合对称锌离子电池的电化学性能测试

由图3可知,在0.5 mA/cm2的电流密度下Cu/CNT/Zn||Cu/CNT/Zn复合对称电池维持极化电压在0.02 V以内循环了50 h。而50 h以后,随着循环时间增长,极化电压逐渐增大。然而Cu/GO/Zn||Cu/GO/Zn复合对称电池在相同的电流密度下维持极化电压在0.04 V以内循环了超过160 h。这两种对称复合锌离子电池的差异与其集流体对锌微观形貌的影响是密不可分的。上述分析到,氧化石墨涂层的分布更为平整,从而使得锌的沉积更加均匀。因此锌的均匀分布使得Cu/GO/Zn复合负极的性能更加稳定。

2.4 复合锌离子电池的电化学性能测试

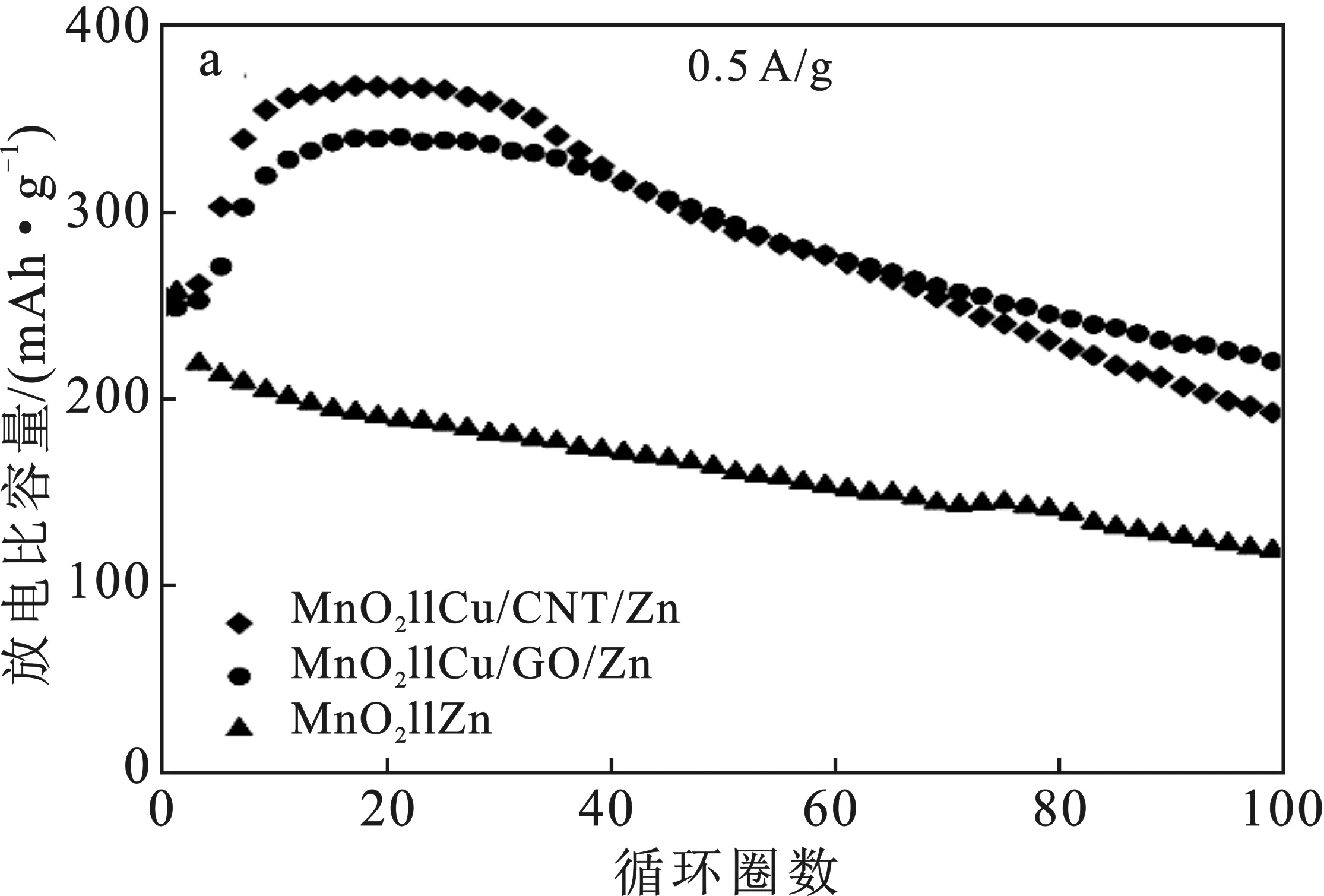

对MnO2||Cu/CNT/Zn和MnO2||Cu/GO/Zn复合锌离子电池进行了循环测试和倍率测试,并以MnO2||Zn电池的循环测试作为对比,结果见图4。

图4 复合锌离子电池的电化学性能测试

由图4可知,在电流密度为0.5 A/g的循环测试中, MnO2||Cu/CNT/Zn复合锌离子电池在放电过程中达到了374.1 mAh/g的比容量, MnO2||Cu/GO/Zn复合锌离子电池的最高放电比容量高达347.0 mAh/g。在图4b倍率测试中(电流密度依次为0.1,0.2,0.5,1,2,0.1,0.5 A/g),两种复合锌离子电池均表现出良好的倍率性能。经过改性的复合锌离子电池的比容量容量远高于MnO2||Zn电池的比容量(218.7 mAh/g)。这是因为复合集流体给负极活性物质锌提供了稳定的沉积位点,且由于涂布层(碳纳米管和氧化石墨)的不致密分布使得复合集流体均有多孔三维结构。因此在充放电过程中,锌的沉积与溶解更加稳定,从而使得锌离子电池的性能也得到改善。

3 结论

本文通过涂布法制作了Cu/CNT和Cu/GO复合集流体,并在两种复合集流体表面通过电沉积锌制得了Cu/CNT/Zn和Cu/GO/Zn复合负极。采用SEM手段分别对复合集流体和锌复合负极进行了微观形貌分析,可以发现Cu/GO复合集流体的表面形貌更加平整,从而使得锌的沉积更加均匀。因此在Cu/CNT/Zn||Cu/CNT/Zn和Cu/GO/Zn||Cu/GO/Zn复合对称电池的循环测试中,后者在0.5 mA/cm2的电流密度下可保持极化电压在0.04 V以内稳定循环160 h。在全电池的电化学性能测试中,用碳材料改性后的复合锌离子电池性能明显优于锌离子电池的性能。