含典型焊接缺陷的管道应力校核与安全评定

2020-09-09方学锋邵世飞汪显东张伯君

方学锋* 邵世飞 汪显东 郭 平 张伯君

(南京市锅炉压力容器检验研究院)

0 引言

压力管道是化工行业常用的特种设备,据市场监管总局统计,截至2018 年年底,全国已办理登记的压力管道数量达47.82 万km[1]。按照《特种设备安全法》要求,在“特种设备目录”范围内的工业管道,应按照TSG D7005—2018《压力管道定期检验规则》规范要求开展检验工作,确保管道运行安全可靠。

1 管道检验

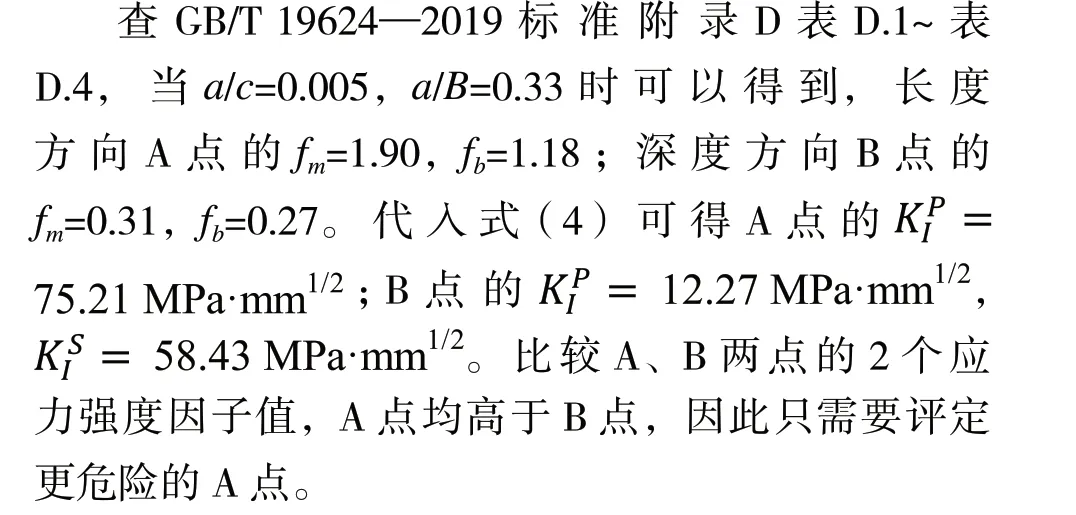

对运行3 年的某化工企业GC2 类工业管道开展首次定期检验,管道参数可见表1。

表1 压力管道参数

2.3 CAESAR Ⅱ软件计算

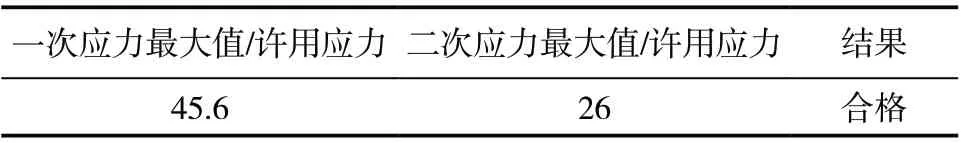

依据ASME B31.3-2016 标准进行应力校核,按工艺管道计算管系的一次应力与二次应力,计算结果可见表2,该结果满足规范的要求。

通过射线检测发现管道焊接接头存在未焊透缺陷,深度为2 mm,缺陷布满整圈。按照TSG D7005—2018规范中第3.2.6.2条,按局部减薄定级可评定为4级。管道系统中存在未焊透缺陷时,会造成其承载面积减小和静应力强度下降,并在缺陷尖端处形成应力集中。若管道尖端开口并在拉应力作用下裂纹发生扩展,则极易引发管道泄漏甚至断裂。因此,按TSG D7005—2018规范第2.5条,开展合于使用评价,运用CAESAR Ⅱ软件对管道进行应力校核;再根据GB/T 19624—2004《在用含缺陷压力容器安全评定》[4]对焊口缺陷进行评价,确定缺陷是否影响安全。

2 管道应力校核

2.1 管材力学性能

根据GB 150—2011《压力容器》标准要求,7 ℃下20#钢材料的屈服极限σs=239 MPa,弹性模量E=199 GPa。

2.2 模型建立

根据原始竣工验收资料和现场采集的含缺陷管段信息,应用CAESAR Ⅱ管道应力分析软件建立该管道模型,如图1 所示。

图1 管道模型

表2 应力计算结果 %

3 缺陷安全评定

3.1 评定方法

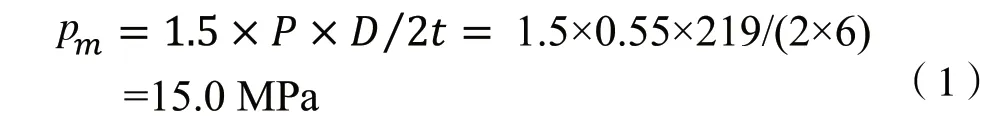

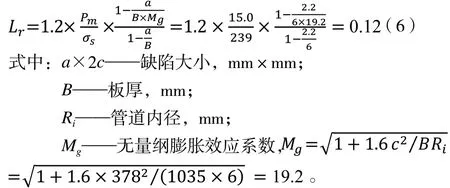

超标缺陷未焊透属于平面型缺陷,根据GB/T 19624—2019 标准第5.7 条,选用平面缺陷常规评定方法,即依据标准中图5-12 的通用失效评定FAC 曲线,其坐标为两个无量纲:应力强度因子和材料断裂韧度的比值Kr,构件的应力载荷和极限载荷的比值Lr。如果评定点坐标(Lr,Kr)在FAC 曲线下方,表明缺陷满足合于使用原则,管道是安全可靠的,具体评定值可见图2。

图2 通用失效评定FAC曲线

3.2 评定过程

根据GB/T 19624—2019 标准第5.7 条,首先应确定材料的屈服点、断裂韧度,分别计算出一次应力强度因子和二次应力强度因子,最后计算出和,再评定坐标与FAC 曲线的相对位置情况。

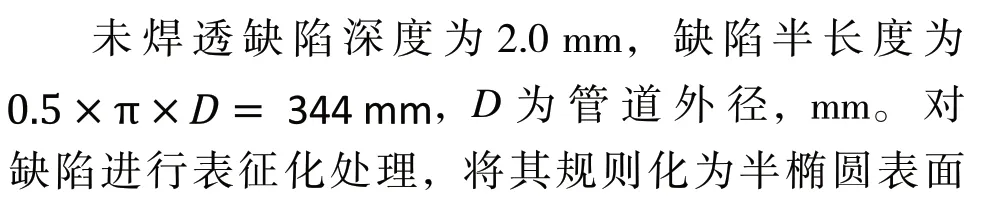

3.2.1 缺陷尺寸表征

3.2.2 应力计算

按照弹性计算方法,评定的应力采用缺陷部位的主应力。

(1)一次应力

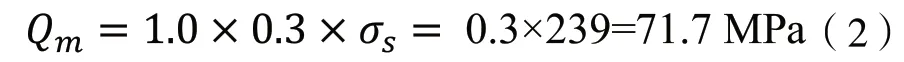

缺陷处有内压引起的一次薄膜应力pm,按无力矩理论计算,按GB/T 19624—2019 标准中表5-1 取一次应力分安全系数1.5,可得到下式:

式中: ——操作压力,MPa;

t——壁厚,mm。

由于该管道系薄壁管道,一次薄膜应力沿壁厚视为均匀变化,一次弯曲应力pb=0 MPa。

(2)二次应力

二次应力包括二次弯曲应力和残余应力以及热应力等。本次仅考虑焊接残余应力,根据GB/T 19624—2019 中表标准5-2 的规定,考虑残余应力均匀分布于截面上,且为0.3×σs。按GB/T 19624—2019 中表5-1 选取二次应力分安全系数1.0,得到焊接残余应力引起的二次薄膜应力 :

依据管道应力校核的结果和现场检查状况,仅考虑管道焊接残余应力,而不用考虑二次弯曲应力,即Qb=0 MPa。

3.2.3 材料性能数据的确定

根据DL/T 654—2009《火电机组寿命评估技术导则》附表D.2,20#钢的裂纹尖端张开位移值δe取下限极值0.207 mm。按GB/T 19624—2019 标准公式5-8,计算材料的平面应变断裂韧度KIC:

fm——裂纹结构因子,无量纲;

σb——弯曲应力(一次应力引起的为pb,二次应力引起的为Qb),MPa;

fb——裂纹构形因子,无量纲。

3.2.5 计算表面裂纹缺陷断裂比Kr

按GB/T 19624—2019 标准公式5-9 来计算Kr:

式中:G——相邻两裂纹间弹塑性干涉效应系数,按GB/T 19624—2019附录A,因为没有共面裂纹,G=1;

Kp——材料断裂韧度,即将求得的KIC值除以GB/T 19624—2019标准表5-1中的分安全系数1.2,可得Kp=KIC/1.2=2 614 MPa·mm1/2;

ρ——塑性修正因子,按GB/T 19624—2019标准公式5-10求得为0.025。

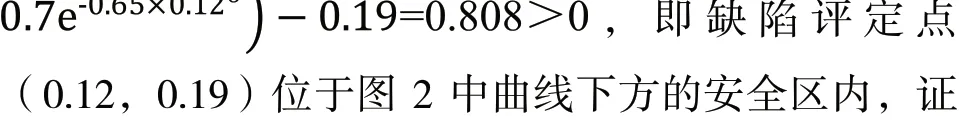

3.2.6 计算载荷比Lr

Lr是评价含缺陷结构塑性失效的指标,由GB/T 19624—2019 标准附录C 中C.2.6 内压圆筒上缺陷载荷比计算公式C.6 可得:

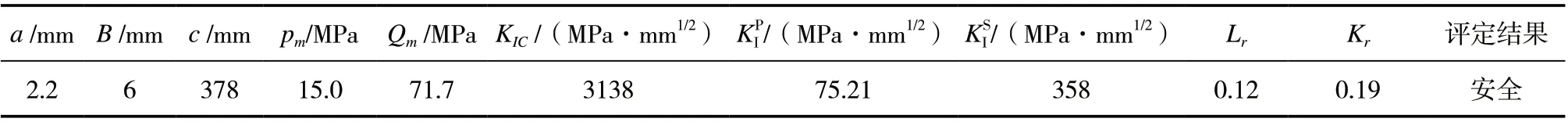

3.3 评定结果

将上述计算结果构成的评定点Lr,Kr,即(0.12,0.19)代入图2 的曲线函数可得:

表3 评定参数与结果

4 结论

(1)依据TSG D7005—2018 规范开展的压力管道定期检验,射线检测发现管道中焊缝存在未焊透4级缺陷,需要维修处理或进一步评价分析。

(2)根据ASME B31.3 对管道进行应力校核,结果表明其一次应力和二次应力均满足要求。

(3)依据GB/T 19624—2019 标准对超标缺陷平面缺陷常规评定方法开展分析,在工作温度和操作压力下,未焊透缺陷可接受,该管道可以继续使用。