深部突出煤层超高压水射流割缝工艺参数研究与应用

2020-09-09李生舟

李生舟,乔 伟,王 建

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 2.中煤科工集团重庆研究院有限公司,重庆 400037)

我国煤矿开采深度每年以10~30 m的速度向深部延伸,开采煤层呈现出“低渗透性、高地应力、高瓦斯压力”的特征,深部开采条件下冲击地压、瓦斯动力灾害耦合特征愈发明显,原有单一钻孔抽采瓦斯的措施难以同时消除煤层内部积聚的弹性应变能和瓦斯势能,只有地应力及瓦斯压力被双重卸压后才能满足深部矿井复合动力灾害治理的需求。水射流割缝是以高压水为介质对煤体进行切割,煤层内部被切割形成缝槽,一方面为煤岩提供变形卸压空间,改善了煤层应力环境;另一方面也构成瓦斯流动的通道,增大了煤层的暴露面积。该技术是深部矿井煤岩瓦斯复合动力灾害防治技术的重要发展方向[1-4],随着技术装备逐渐成熟,水力割缝技术在煤炭领域的应用越发普遍[5-10]。

纪绍思等[11]分析了割缝钻孔间的耦合效应,结果表明在顶板巷不同角度钻孔相互耦合的作用下,相邻割缝钻孔中间位置形成了椭圆状消突区域,证明合理的割缝钻孔工艺参数设计对提高割缝效果具有重要的意义;刘志伟等[12]通过理论计算及数值模拟分析了底板巷围岩的破坏范围,结合割缝工艺特点,确定了超高压水力割缝技术与底板巷穿层钻孔预抽煤巷条带瓦斯措施的配合模式;宋浩然等[13]通过考察煤体应力场及瓦斯渗流的耦合作用,分析了煤层的非均质性对水力割缝卸压增透效果的影响,结果表明割缝钻孔抽采瓦斯的影响范围呈椭圆形,平行层理方向的瓦斯压力降幅大于垂直方向,渗透率在初期增加的幅度较快随后逐渐平缓;唐巨鹏等[14]分析了不同水力割缝的布孔方式对煤层卸压防突效果的影响,结果表明交错排列的水力割缝布孔方式使得应力下降影响范围几乎覆盖整个煤层,卸压防突效果较好;袁本庆[15]基于煤层水力割缝卸压增透原理,结合超高压水力割缝现场实践,提出了割缝卸压增透效果考察应采用“双三”指标,即超高压水力割缝应实现煤层排出钻屑率不低于3‰、单刀割缝出煤量不低于0.3 t。

超高压水力割缝同时影响煤岩应力场及瓦斯渗流场,理论分析其影响规律较为困难,上述研究多侧重于数值模拟软件分析,与工作面实际状态存在一定差距。笔者首先分析割缝工艺参数对水射流切割效果的影响,然后通过现场试验验证适宜于深部矿井的超高压水射流割缝工艺参数。

1 水射流割缝的主控因素

1.1 水射流压力

在超高压水射流对煤体的切割过程中,多种破坏机制共同作用,按照水射流冲击时间可划分为水锤压力与滞止压力2个阶段。在水锤压力阶段,水射流尖端初始撞击煤体表面,在极短的时间内煤体表面的变形及应力向煤层深部传播,其传播速度远大于水射流被煤体壁面约束后横向扩展的速度,因此在初始冲击时刻煤体受到极大的冲击力;随着水射流沿着煤体表面流动,煤体受到的冲击力迅速降低为滞止压力,高压水射流破煤进入第2个阶段,即在水射流的持续冲击下,煤岩内部裂隙再次扩展。由于水射流的水锤压力比滞止压力高约一个数量级,因此以水锤压力为判定标准,水射流割缝深度表示如下[16]:

(1)

式中:H为水射流割缝深度,m;K、W为自定义系数;p为割缝压力,Pa;μ为泊松比;σt为煤岩抗拉强度,Pa;ν为运动黏性系数,m2/s;ρw为水的密度,kg/m3;ρc为煤体密度,kg/m3;cw为应力波在水中的传播速度,m/s;cc为应力波在煤体中的传播速度,m/s;d0为喷嘴直径,m。

1.2 割缝时间

在超高压水射流割缝过程中,割缝时间对割缝效果的影响主要表现为钻孔内煤体被重复切割的次数;在每刀割缝作业时,对切割深度起主导作用的是最初几次切割。当缝槽深度达到一定数值时,由于射流速度的衰减,主要破煤效应由水锤压力转变为滞止压力。滞止压力对煤体的破坏作用主要依赖于裂纹的二次扩展,因此其破坏效率较低;当缝槽深度更大时,由滞止压力引起的裂纹扩张也趋于停滞,此时缝槽达到最大割缝深度。

割缝深度同割缝时间的关系如下[17]:

(2)

式中:h为由试验获得的水射流初次割缝深度,m;t为割缝时间,s;ω为水射流旋转速度,rad/s;煤矿现场一般根据钻杆转速来控制射流旋转速度,其计量单位为r/min。

1.3 水射流旋转速度

水射流旋转速度对割缝深度的影响主要包括 2个方面:一方面,水射流旋转切割使得割缝流体更容易从缝槽中排出,由于水射流在流体中的衰减速度远大于在空气中的衰减速度,因此水射流旋转降低了割缝产生的“水垫效应”对割缝深度的影响,增大了煤体被切割的深度;另一方面,由于裂纹的持续扩展是一个动态过程,在水锤压力阶段煤体无法被切割后,滞止压力将起主导作用。降低水射流旋转速度等效于增加单位面积内钻孔的割缝时间,有利于超高压水射流通过裂纹扩展来实现煤体切割。超高压水射流割缝深度同水射流旋转速度间的关系如下[17]:

H=kω-n

(3)

式中:k为试验系数;n为指数。

2 超高压水力割缝工艺现场试验

2.1 试验区域概况

赵固二矿二1煤层埋深为830~930 m,瓦斯含量为9.33~15.63 m3/t,最大瓦斯压力为0.86 MPa。二1煤层属于高瓦斯、高应力、低渗透性坚硬煤层,穿层钻孔瓦斯抽采有效影响半径小。超高压水力割缝工艺技术研究试验钻孔按4 m×5 m布置,施工3组钻孔,每组设计2排钻孔,8个奇数编号钻孔为一排,7个偶数编号钻孔为一排,两排钻孔排距为2 m。超高压水力割缝工艺试验钻孔布置如图1所示。

(a)试验钻孔剖面布置图

2.2 割缝压力选择

2.2.1 试验方案

超高压水射流割缝压力越大,则缝槽切割深度越大、卸压效果越好,但若切割深度过大则容易导致内部割缝缝槽垮塌,无法保证钻孔长时间稳定抽采。在西胶带大巷选择1组钻孔进行超高压水力割缝试验,试验对比考察70、80、90、100 MPa 4种不同水射流割缝压力条件下的卸压增透效果。

2.2.2 试验结果分析

1)钻孔出煤量对比。不同水射流割缝压力下钻孔平均单刀出煤量如图2所示。

图2 不同水射流割缝压力下平均单刀出煤量曲线图

由图2可知,当割缝压力为70 MPa时,单刀出煤量为0.08~0.12 t,平均为0.09 t;当割缝压力为80 MPa时,单刀出煤量为0.09~0.17 t,平均为0.13 t;当割缝压力90 MPa时,单刀出煤量为0.14~0.21 t,平均为0.17 t;当割缝压力为 100 MPa 时,单刀出煤量为0.19~0.24 t,平均为0.21 t。

随着水射流割缝压力的不断增大,钻孔割缝单刀出煤量显著增加;割缝压力越大,则单刀出煤量增多,钻孔内部暴露面积也越大,煤层卸压增透效果越好。

2)抽采瓦斯纯量分析。不同水射流割缝压力下,钻孔平均抽采瓦斯纯量如图3所示。

图3 不同水射流割缝压力下钻孔平均抽采瓦斯纯量曲线图

由图3可知,钻孔平均抽采瓦斯纯量随着割缝压力的增大而提高。当割缝压力为100 MPa时,相对其他3种割缝压力,其瓦斯抽采效果最佳。

结合割缝钻孔出煤量及瓦斯抽采效果,分析表明最佳割缝压力为100 MPa。

2.3 单刀割缝用时选择

2.3.1 试验方案

分别考察7、10、12、15 min 4种不同割缝时间条件下割缝钻孔出煤量及瓦斯抽采效果,分析选取最优单刀割缝用时参数。

2.3.2 试验结果分析

1)割缝钻孔出煤量对比。不同割缝时间下钻孔平均单刀出煤量如图4所示。

图4 不同割缝时间下钻孔平均单刀出煤量曲线图

由图4可知,当割缝时间为7 min时,平均单刀出煤量为0.07~0.11 t,平均为0.09 t;当割缝时间为10 min时,平均单刀出煤量为0.11~0.15 t,平均为0.13 t;当割缝时间为12 min时,平均单刀出煤量为0.15~0.23 t,平均为0.19 t;当割缝时间为 15 min时,平均单刀出煤量为0.16~0.24 t,平均为0.20 t。

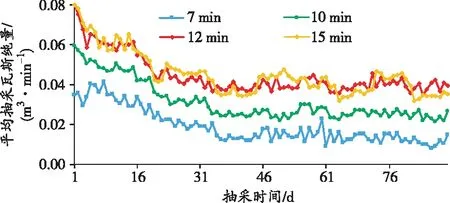

2)抽采瓦斯纯量分析。不同割缝时间下钻孔平均抽采瓦斯纯量如图5所示。

图5 不同割缝时间下钻孔平均抽采瓦斯纯量曲线图

由图5可知,钻孔平均抽采瓦斯纯量随着割缝时间的增加而增大,但当割缝时间达到12 min时,再增加割缝时间,钻孔平均抽采瓦斯纯量几乎不再增大。

结合割缝钻孔出煤量及瓦斯抽采效果,分析表明最佳单刀割缝时间为12 min。

2.4 水射流旋转速度选择

2.4.1 试验方案

分别考察40、60、80 r/min 3种水射流旋转速度下钻孔割缝出煤量及钻孔抽采瓦斯纯量,分析选取最优钻孔割缝转速参数。

2.4.2 试验结果分析

1)钻孔出煤量对比。不同水射流旋转速度下钻孔平均单刀出煤量如图6所示。

图6 不同水射流旋转速度下平均单刀出煤量曲线图

由图6可知,当水射流旋转速度为80 r/min时,平均单刀出煤量为0.09~0.13 t,平均为0.10 t;当水射流旋转速度为60 r/min时,平均单刀出煤量为0.12~0.18 t,平均为0.15 t;当水射流旋转速度为40 r/min时,平均单刀出煤量为0.16~0.21 t,平均为0.19 t。

水射流旋转速度越低,则割缝出煤量越大,当水射流旋转速度为40 r/min时,割缝出煤量最大,平均单刀出煤量为0.19 t。

2)抽采瓦斯纯量分析。不同水射流旋转速度下钻孔平均抽采瓦斯纯量如图7所示。

图7 不同水射流旋转速度下平均抽采瓦斯纯量曲线图

由图7可知,水射流旋转速度与钻孔抽采瓦斯效果成反比,当水射流旋转速度为40 r/min时,钻孔瓦斯抽采效果最佳。结合割缝钻孔出煤量及瓦斯抽采效果,分析表明最佳水射流旋转速度为40 r/min。

3 工程试验

在赵固二矿西胶带大巷采用100 MPa割缝压力、12 min单刀割缝时间、40 r/min水射流旋转速度的工艺参数,进行割缝工艺参数工程验证。设计2组割缝试验钻孔、2组对比钻孔,每组钻孔15个,钻孔布置与图1所示方式相同,钻孔长度为18~51 m,钻孔倾角为19°~89°。

3.1 割缝出煤量统计分析

试验过程中,钻孔割缝3~8刀,单个钻孔割缝平均出煤量为0.19 t,根据出煤量反算煤体内部圆盘状缝槽半径为1.02~1.58 m。

3.2 抽采瓦斯纯量对比分析

割缝试验钻孔与对比钻孔的抽采瓦斯纯量如图8 所示。

图8 割缝试验钻孔与对比钻孔平均抽采瓦斯纯量曲线图

由图8可知,在相同抽采时间条件下,割缝试验钻孔抽采瓦斯纯量平均为0.042 m3/min,对比钻孔抽采瓦斯纯量平均为0.011 m3/min,割缝试验钻孔抽采瓦斯纯量是对比钻孔的3.8倍。

3.3 钻孔瓦斯抽采有效半径及达标时间分析

在抽采6、12个月后,割缝试验钻孔瓦斯抽采有效半径分别为2.14 m和2.62 m,对比钻孔为1.08 m和1.32 m,割缝试验钻孔的有效瓦斯抽采半径约为对比钻孔的2倍。

赵固二矿普通穿层钻孔按照4 m×5 m的方式布置,超高压水射流割缝工艺参数被优化后,钻孔的瓦斯抽采有效半径大幅增加,穿层钻孔设计间排距扩大为8 m×5 m,在钻孔工程量减少50%的基础上,抽采达标时间由12个月以上缩短为7个月,瓦斯抽采达标时间缩短了约40%。

4 结论

1)理论分析了水射流压力、割缝时间及水射流旋转速度等参数对超高压水射流割缝工艺卸压增透效果的影响:水射流压力直接影响钻孔割缝深度,同时也影响割缝缝槽的稳定性;割缝时间延长可增加水射流在滞止压力阶段的破煤效果,但破煤效率较低;水射流旋转速度影响割缝破煤过程中的“水垫效应”及单位面积上水射流的切割时间。

2)通过赵固二矿二1煤层超高压水射流割缝卸压增透试验,考察不同割缝工艺参数下钻孔出煤量及抽采瓦斯纯量,确定割缝最优工艺参数组合为:单刀割缝时间12 min、割缝压力100 MPa、水射流旋转速度40 r/min。

3)将试验得出的最优割缝工艺参数应用于赵固二矿西胶带大巷穿层钻孔超高压水射流割缝,割缝试验钻孔平均抽采瓦斯纯量为对比钻孔的3.8倍,有效瓦斯抽采半径约为对比钻孔的2倍,割缝后穿层钻孔设计参数由4 m×5 m优化为8 m×5 m,在钻孔工程量减少50%的基础上,抽采达标时间由12个月以上缩短为7个月,抽采达标时间缩短了约40%。