一种石英加速度计用磁处理系统研制

2020-09-09张纯喜汤海澄

郭 祎, 张纯喜, 汤海澄

(1.超精密航天控制仪器技术实验室,北京100039;2.北京航天控制仪器研究所,北京100039;3.上海地西地磁电设备有限公司,上海201615)

0 引言

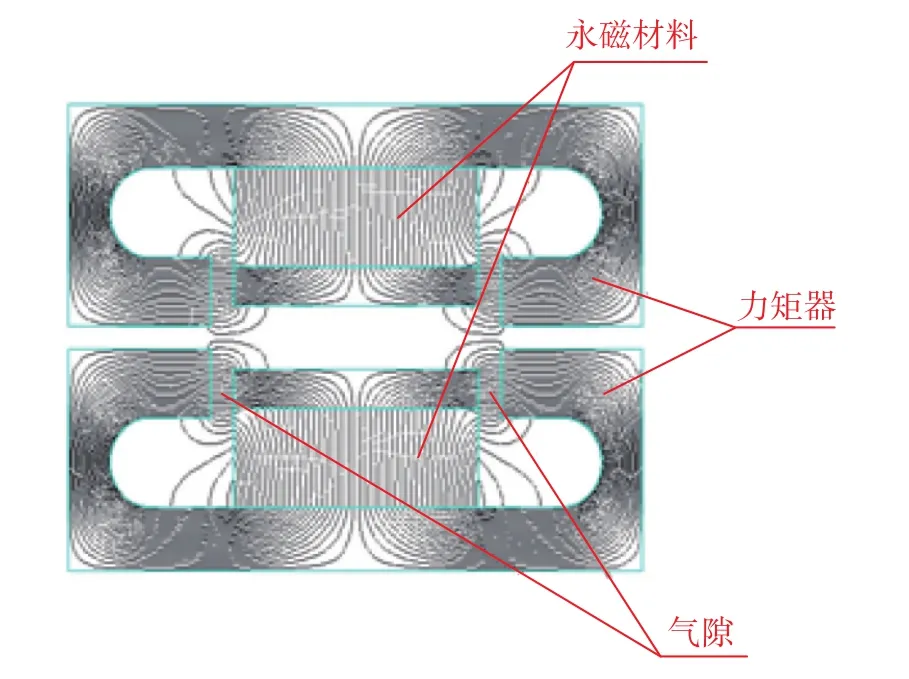

石英加速度计是一种采用恒定磁场的力矩线圈产生电磁反馈力平衡所受加速度的加速度测量传感器,力矩线圈所处工作气隙的磁性能对加速度计性能产生直接影响[1]。磁路结构及力矩器结构如图1、图2所示。由于装配精度限制,永磁体只能在力矩器装配完成后进行饱和充磁并退磁到设计值。在仪表装配时,需要对上下力矩器4个特定位置气隙磁场强度(图2中红色点)进行严格配对。因此,在装配过程中充退磁以及磁测量的准确度成为仪表精度控制的关键。

图1 磁路结构Fig.1 Structure of magnetic circuit

图2 力矩器结构Fig.2 Structure of torquer

目前,实际生产采用人工充磁、退磁、单点旋转测磁的方式进行加工。因无法在线实时测量磁性能,充退测过程需要反复进行,自动化程度低,平均完成1个力矩器的充磁、退磁、测磁工作需要约2min。测试依靠人工工装定位旋转测量,测量位置的重复性差,容易引入多余物,严重制约了加速度计精度和生产效率的提升。

国内磁电设备生产企业的磁处理设备主要为充磁机与多轴测磁工作台搭配,充退磁和测量步骤分离,依然需要重复拆装。由于力矩器气隙狭小,成品探头仅可做到逐点测量,无法做到4点同时在线测量。国外厂家如美国的Wallker公司、日本的岩崎通讯株式会社等测量技术发展成熟、测试精度高[2],但大部分磁处理设备为标准设备,无法兼容加速度计产品需求,且定制设备价格昂贵, 无法保证售后[3]。

本文结合石英挠性加速度计结构和应用特点,研制了一种磁处理系统(以下简称系统)。系统可以一次装夹完成1个力矩器组件的饱和充磁、定量退磁、在线测量4点磁场强度的工作。系统避免了重复拆装带来的误差,大幅减少了操作步骤,提升了力矩器磁性能处理精度和生产效率。

1 设备概述和技术特点

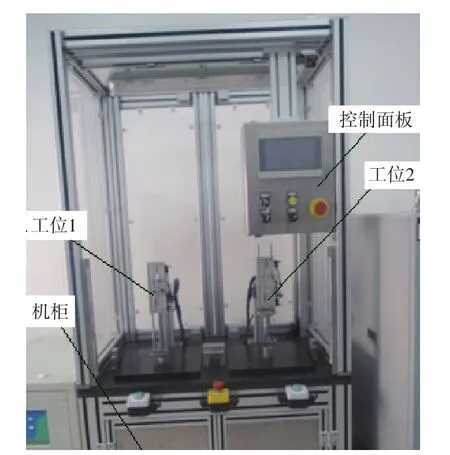

系统是多工位、多探头磁处理装置,包括充磁电源、磁处理工作台、冷水机三个部分,如图3所示。由充磁电源提供高电压,磁处理工作台进行充磁、退磁和测磁操作,水冷机为工作台中的线圈进行实时冷却。

图3 力矩器磁处理系统组成Fig.3 Composition of torquer magnetic processing system

1)充磁过程:设备利用脉冲电流充磁方式[4]将市电变压整流,对电容器充以直流高压电压,然后通过一个电阻极小的线圈放电,使电路产生一个可控、满足磁场需求的脉冲电流[5-6]。此脉冲电流在线圈内产生一个强大的磁场,利用永磁材料的三个特性[7-8],该磁场使置于线圈中的硬磁材料永久磁化。

充磁电源提供高压,线圈位于磁处理工作台机柜内。为了满足大矫顽力磁钢的饱和充磁需求,选用了最大输出电流为30000A、电容容量为20F的充磁电源,可在Φ30mm×12mm区域内产生强度不小于 6T[9]的磁场。

2)测磁过程:利用霍尔效应[2]将霍尔探头垂直置于气隙磁场中,当霍尔探头中的电流沿垂直于气隙磁场的方向流动时,会形成感应电动势,由霍尔探头拾取该电动势并输出。

由于砷化镓(GaAs)霍尔元件具有灵敏度高、线性度好、温度系数小等优点[10],系统选用了4个厚度仅为0.025mm的砷化镓微型薄膜霍尔元件,可满足0.75mm宽度的圆环型气隙磁场多点同时测量。

3)退磁过程:退磁原理与充磁原理类似,在工作时根据所工作磁钢的矫顽力值不同,设定不同的退磁电压,通过脉冲逼近方式进行退磁,达到技术要求值。永磁体饱和充磁后,系统会根据测量结果确定是否退磁。当测量结果高于合格范围上限时,系统根据设定的初始退磁电压、退磁增量反向退磁,直到测量结果在合格范围内。

本设备的技术特点主要有:

1)首次采用多探头设计,可同时测量周向均布4点的磁场值。

2)同时具备磁钢饱和充磁、退磁、在线测磁功能,可将三步合为一步,大幅减少操作重复次数,完成1个力矩器最长20s,提升工作效率达9倍。

3)无需拆装,保证测量位置一致,避免重复测量误差及多余物。

4)适用于多种类型、规格的石英挠性加速度计力矩器,兼容矫顽力为1.5kA/m~15kA/m的磁钢饱和充磁和退磁。

5)具有自动化和智能化的特点,可根据磁处理参数设置进行自动充退磁、在线测量等操作,可设定不同的磁处理程序,对参数进行个性化设定,以满足不同永磁材料的处理要求。

2 适应性设计方案

为满足石英加速度计力矩器的生产需求,需要对系统进行适应性设计。设计的主要部分为磁处理工作台,包括2个不同工位、控制面板和机柜,如图4所示。

图4 磁处理工作台的设计Fig.4 Design of magnetizing table

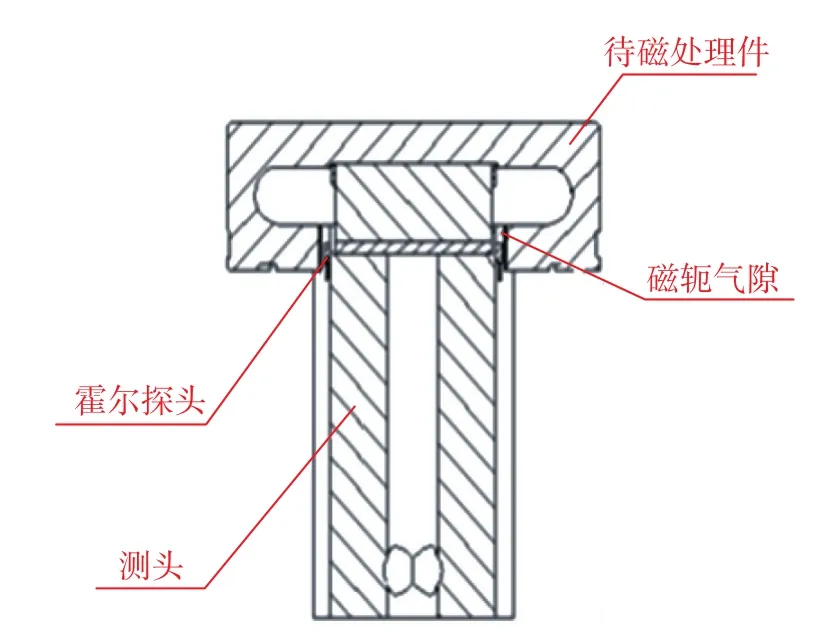

目前,在产的石英加速度计有2种尺寸的力矩器,因此在工作机柜台面上设置了2个不同尺寸的工位,如图4所示。工位中设置了集成测头、治具和压紧工装,如图5(a)所示。测头与待处理件间隙配合,配合间隙为0.005mm~0.01mm(单边)。测头呈周向90°均匀分布,如图5(b)所示。

图5 测头示意图Fig.5 Diagram of probe

其中,集成测头是由金属固定芯以及4个薄膜霍尔探头粘接而成。霍尔探头采用砷化镓薄膜霍尔片及直径仅为0.025mm的5根金丝,使用避光胶进行封装,成品厚度仅为0.25mm。由于霍尔探头结构十分脆弱,因此在集成测头上设计凹槽,使用强度较高的环氧胶粘剂将霍尔探头封装在凹槽内,兼顾做到保护和固定霍尔探头的作用。测量时,零件安放于集成测头上,零件内孔与集成测头外圆配合定位,霍尔探头探入零件气隙内部设计要求的位置,测量该位置的磁场强度,如图6所示。

图6 磁测量示意图Fig.6 Diagram of magnetic measurement

工作箱体中设置有充退磁线圈和顶升机构,集成测头安装在夹具上并固定在顶升机构中。工作箱体上台面设置有通孔,压紧机构安装在工作箱体的上台面上,压紧机构、集成测头、顶升机构与工作箱体上台面的通孔同轴。在工作时,压紧机构根据退磁磁场要求移动至适宜位置,达到设定的退磁磁场要求。

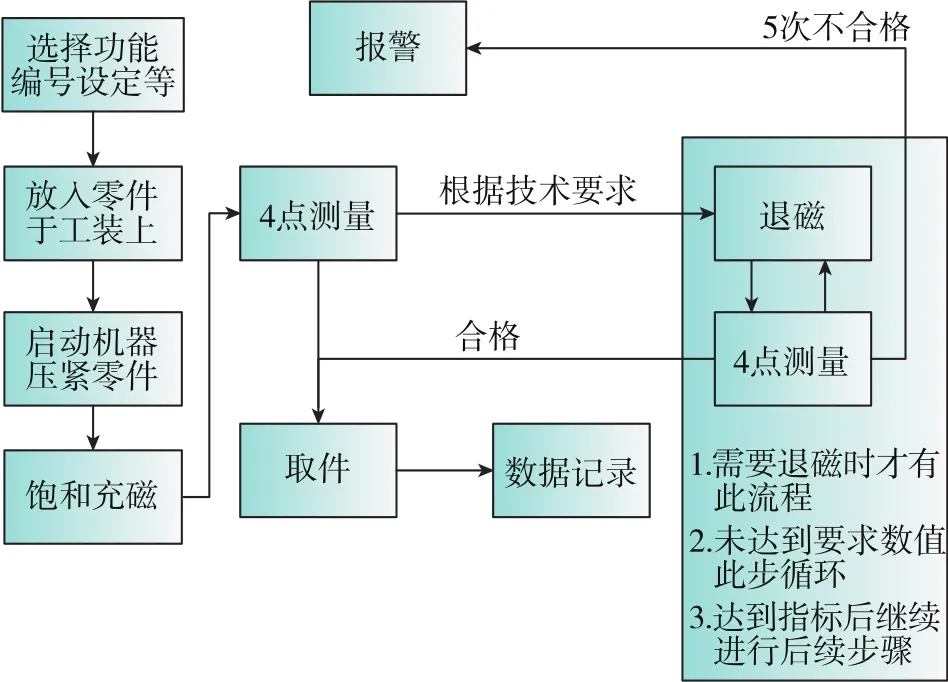

具体磁处理及测量流程如图7所示。工作时,将待处理件放置在集成测头上,即将集成测头放入待处理件磁轭气隙中,待处理件刻线与集成测头上的刻线对齐,保证相对位置,集成测头与待处理件间隙配合,并卡滞在限位面处,使传感器探头位置匹配待处理件上的测量点,压紧机构压紧待处理件,顶升机构带动待处理件及集成测头由工作箱体上台面的通孔进入充退磁线圈的磁场空间。

图7 系统工作流程示意图Fig.7 Diagram of system workflow

系统预设待处理件的充磁磁场强度B0、退磁磁场强度B1及充磁模式,充磁模式包括饱和充磁模式及退磁模式。磁处理系统控制充退磁线圈的电流,对充退磁线圈通电产生磁场,对待处理件充磁,传感器探头实时测量待处理件的充磁磁场强度B。

在饱和充磁模式下,当传感器探头检测到的充磁磁场强度B达到B0时,则停止充磁,顶升机构带动待处理件及集成测头由工作箱体伸出上台面,压紧机构解除对待处理件的压紧。

在退磁模式下,可先进行饱和充磁或者当传感器探头检测到的充磁磁场强度B达到B0时,调整充退磁线圈的电流,对待处理件退磁。传感器探头实时测量待处理件的退磁磁场强度B′,当检测到的退磁磁场强度B′达到B1值时,停止退磁。顶升机构带动待处理件及集成测头由工作箱体伸出上台面,压紧机构解除对待处理件的压紧。在进行小矫顽力磁钢退磁操作时,为控制退磁场将待处理组件移动到工作台面上进行退磁工作。

操作界面可以设定多个用户参数,每个用户参数分别可以设定磁处理工艺参数,包括充磁电压、退磁电压、退磁范围等。完成1个零件的磁处理工作后,设备可自动进行流水号的赋予。

数据可由设备自带U盘拷出,通过转换软件处理后,可生成Excel表格,表格中包含磁处理中的全部参数明细及测试过程记录。

3 应用及效果

对系统进行实际磁处理操作,以验证系统的使用可行性。

3.1 验证方法

1)验证设备设计场强足够。采用设备对使用大矫顽力磁钢的力矩器进行饱和充磁,与以往磁钢饱和充磁后数据作对比,验证磁钢充磁足够饱和。根据生产数据统计,目前在用的大矫顽力磁钢饱和充磁后,力矩器气息磁场强度值应为5300Gs~5600Gs。

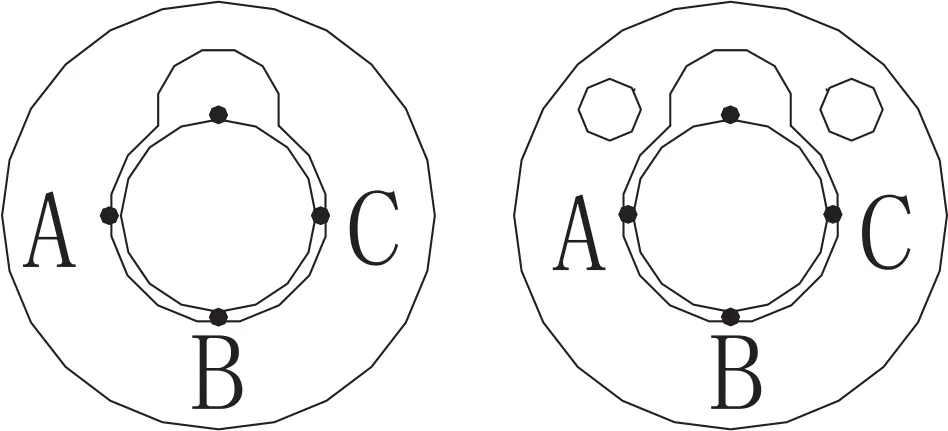

2)验证设备对采用不同矫顽力磁钢的力矩器或不同尺寸力矩器均可完成饱和充磁及定量退磁的操作。采用力矩器处理系统分别对大小矫顽力力矩器按照工艺要求进行饱和充磁和退磁,测试点位如图8所示。根据生产数据统计,目前在用的大矫顽力磁钢饱和充磁后气隙磁场值为5300Gs~5600Gs,退磁后气隙磁场值要求在 5100Gs~5400Gs;小矫顽力磁钢饱和充磁后气隙磁场值为5600Gs~5900Gs,退磁后气隙磁场值要求在4600Gs~4900Gs。

图8 力矩器测量点分布示意图Fig.8 Distribution of measurement points in torquer

3)装配石英加速度计,标定标度因数K1, 验证磁处理系统的数据准确性。在气隙磁场值为4300Gs~4600Gs范围内,装配仪表的K1应满足1.15mA/g~1.25mA/g。

3.2 试验结果

根据上述验证方法,采用新型磁处理系统对生产线上一批次的力矩器(100个)进行充磁、退磁试验。试验中,按照不同磁钢磁处理所需充磁场、退磁场要求设置了单独的程序。测得的大小矫顽力磁钢数据如表1、表2所示。

表1 大矫顽力磁钢测试数据Table 1 Test data of magnetic steel with high coercive force

表2 小矫顽力磁钢测试数据Table 2 Test data of magnetic steel with low coercive force

由表1、表2可知,饱和充磁后气隙磁场实测值均能达到原饱和充磁要求值,说明磁钢已达到饱和。退磁后的实测值也均可达到要求值,且各点差值不超过120Gs,说明退磁效果均匀可靠,满足工艺要求。

选择小矫顽力力矩器(表2所示),进行石英加速度计实际装机试验。采用4位置翻滚测量法分离仪表输出模型方程系数中的标度因数K1,如表3所示。

表3 实际装配石英加速度计的标度因数K1数据Table 3 Scale factor K1of actually assembled quartz accelerometers

由表3可知,实际装配石英加速度计的标度因数K1的实测值满足产品指标要求。

4 结论

针对石英加速度计力矩器磁处理精度、效率的提升要求,本文提出了一种免拆装进行磁处理的思路,并搭建了系统。系统在操作中实现了一次装夹完成所有工艺要求的磁处理步骤,可满足不同性能磁钢的充磁、退磁处理要求,大幅减少了反复充磁、退磁和测磁操作步骤,明显提高了操作效率,并减少了多余物引入的途径。数据由设备实时记录,包含信息完整,并输出成为表格文件,采用计算机处理,减少了人为处理失误。新型磁处理设备在使用中表现良好,可以满足目前的生产需求。

新型的磁处理系统目前已应用于相关产品生产中,经过大量产品生产实践,磁处理系统稳定可靠,其设计理念可推广于其他仪表研制生产领域。