导航系统高动态校准火箭橇试验平台研制

2020-09-09王宝林

胡 兵,党 峰,王宝林

(中国兵器工业试验测试研究院,华阴714200)

0 引言

导航系统是现代武器实现精确制导、精确打击的核心装置,对导航系统动态定位精度的校准需求贯穿于武器系统设计、研发、部署、运行的全生命周期。火箭橇试验是实现导航系统高动态校准的最佳方法之一,能够考核其在高速度、高加速度、大过载环境下的动态性能指标。相比于其它地面试验方法,火箭橇试验更切近实际载体的飞行状态[1-2]。随着我国先进惯导技术的快速发展,以及北斗卫星导航系统性能的不断提升,其高动态条件下的定位精度校准都需要通过火箭橇试验来实现。

基于火箭橇的导航系统动态校准技术在国外已发展多年[3-7]。美国组建了中央惯性制导实验室,利用火箭橇进行惯导系统的专业测试,其早期洲际导弹和战术导弹的惯导系统都进行过全面的火箭橇试验校准。“和平保卫者”洲际导弹的GPS导航也进行过火箭橇试验,以测试GPS导航能够达到的精度水平,并进行误差项分离。我国的导航系统动态校准火箭橇试验尚处在起步阶段,目前已在兵器靶场开展了零星的验证试验[2],尚无通用化的试验设施,相关的试验标准和体系也未建立。

导航系统高动态校准火箭橇试验平台(以下简称校准平台)的构建是试验体系建设的基础,统一、标准化的试验设施是保证校准数据有效性和一致性的前提。校准平台经多次试验验证,可有效保证试验过程的安全性、弹道设计的准确性,并降低试验成本。本文介绍了最高速度2Ma、最大航向过载30g的校准平台研制过程,下一步将在此平台上开展更高速度的多套、多类型导航系统校准火箭橇试验研究。

1 平台关键技术

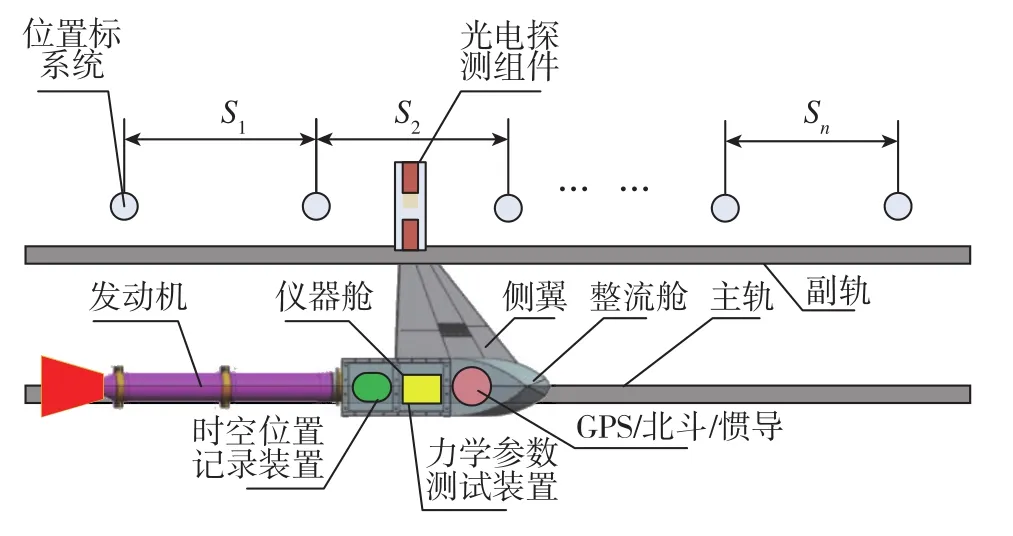

基于火箭橇的导航系统校准原理如图1所示[8-9]。在火箭橇轨道一侧建立位置标系统,其间隔距离S1、S2、S3、…、Sn经精确大地测量。利用火箭橇作为载体,将被校导航系统安装在橇车上,橇车一侧安装光电探测组件,由一对发射—接收激光管组成。当光电探测组件随高速运行的火箭橇与位置标系统交汇时,位置标遮挡其光电感应通道,探测组件产生脉冲信号,同时高精度测时单元记录各位置标的信号间隔时间T1、T2、T3、…、Tn, 则火箭橇系统速度的瞬时值为

对应时间为

以处理后的位置、速度与时间的高精度动态关系数据为基准真值,与被校导航系统同步测量的动态运行数据对比,即可实现对其动态定位性能的高精度校准。

图1 导航系统校准火箭橇试验原理Fig.1 Principle diagram of rocket sled test of navigation system calibration

校准平台是被校导航系统的运动载体,既要安全可靠的沿火箭橇试验轨道高速运动、模拟真实载体的实际飞行环境,又要满足不同类型导航系统多样化的参数指标和试验环境要求。校准平台设计的关键技术及指标主要有以下几点:

1)通用校准平台,可实现多套、多类型导航系统及天线、其他仪器设备的安装。

2)结合不同的推力模块,校准平台可有效模拟多种真实载体空中运动的速度、加速度等弹道环境,最大速度2Ma,最大航向过载30g,具备重复试验能力,能够可靠回收。

3)综合惯导、卫星导航系统设备的振动环境要求,校准平台振动环境均方根过载值小于12g。

4)导航系统及其接收天线的安装误差、光电探测组件的安装误差、火箭橇运动过程中变形和振动等结构参数会影响校准平台精度。其中,安装误差可在试验前和试验后精确测量,变形和振动误差需在设计中控制,其误差变化范围应小于10mm。

2 平台设计

校准平台采用翼型火箭橇构型,以满足设备安装空间需求,平台俯视图如图1所示。与双轨火箭橇相比,翼型火箭橇可有效减少气动阻力。校准平台采用模块化设计思路,整体由底盘、仪器舱、整流舱和推力接口组成,如图2所示。

底盘安装在主轨滑靴上,光电探测组件安装在副轨滑靴上,两者通过侧翼连接,侧翼减少校准平台侧摆,改善振动环境。底盘设计有水平动量置换式水戽斗,火箭橇运行过程中,布设在轨道上的水袋与水戽斗交汇,戽斗通道中涌入水流,与校准平台发生动量互换,形成刹车力。底盘后方设计有火箭橇通用推力接口,通过安装不同的推力模块和发动机数量,可灵活满足不同校准产品弹道的速度、加速度需求。

图2 校准平台结构示意图Fig.2 Structure diagram of calibration platform

仪器舱和整流舱安装在通用底盘上,可拆卸。整流舱采用长头锥结构,以降低气动阻力,提供气动压力,减小运行过程中的振动。仪器舱内部安装时空位置记录装置、被校导航系统、力学环境参数测试装置、电源等相关设备,仪器舱采用框架蒙皮结构,分上下两层共四个舱室,并预留两个可扩展舱室,各舱室安装面板可根据需要方便拆卸,最大安装零件尺寸为400mm×400mm×800mm,可满足现有多数导航系统的整机安装。仪器舱上封板根据天线尺寸和接口个性化设计,最大可安装直径400mm的天线。

3 仿真分析

在ANSYS中对不同工况下校准平台静强度进行仿真分析,实体模型采用SOLID185单元类型,对滑靴内表面施加位移约束。获得了最大速度时刻(680m/s)的平台应力如图3所示,最大应力约250MPa,集中在滑靴连接处,未超过使用材料的屈服强度,校准平台的结构强度能够满足火箭橇试验需求。

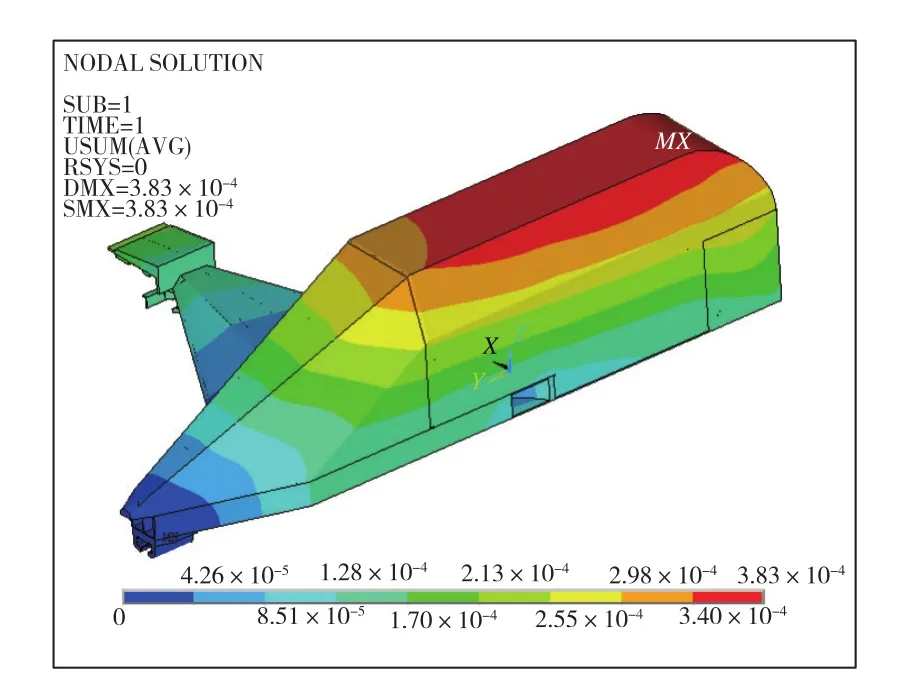

光电探测组件安装在副轨滑靴上,天线安装在主轨仪器舱上,被校导航系统安装在仪器舱内部。如图4所示,分析了不同仿真工况下校准平台变形引起的光电组件与天线、仪器舱安装板的相对变形,其最大变形位移约5mm,满足校准精度的误差控制范围要求。

在ANSYS CFX软件中进行不同推力模块下校准平台的气动参数仿真分析,如图5所示。对局部结构进行了优化[10],通过关键速度点数值模拟得到了空气阻力、升力的仿真值,为精确弹道控制提供气动参数。

图3 校准平台应力云图Fig.3 Stress nephogram of calibration platform

图4 校准平台应变云图Fig.4 Strain nephogram of calibration platform

图5 校准平台流场压力云图Fig.5 Pressure nephogram of calibration platform

通过仿真分析,验证了校准平台在2Ma速度下的运行和回收安全性,平台变形控制满足设计要求,同时获得的气动参数值是校准试验精确弹道设计的基础。

4 试验验证

基于所研制的校准平台开展火箭橇验证试验,试验中推力模块采用两级串联接力。校准平台安装了电源、遥测设备、时间统一系统、光电探测记录仪等多套设备,试验搭载一套GPS动态差分定位装置作为被校系统。平台仪器舱内部及光电探测组件位置安装振动与过载传感器,监测校准平台运行过程中的振动与过载环境,振动传感器测试量程选择为±100g,响应频率为0kHz~3kHz;过载传感器量程选择为±25g,响应频率为0Hz~10Hz。

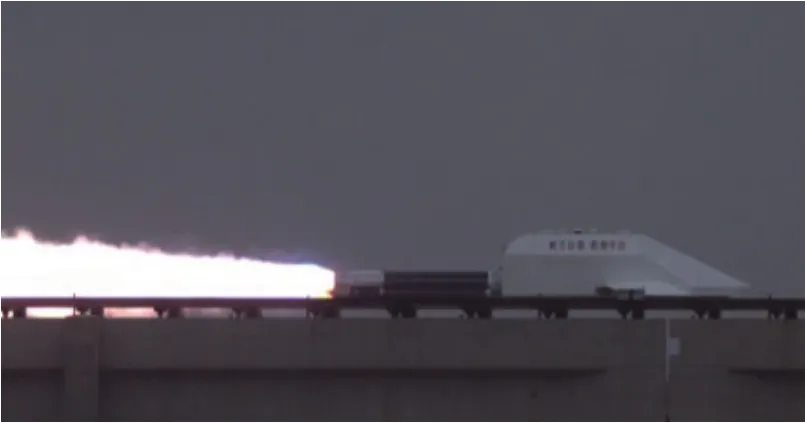

试验过程如图6所示,校准平台运行正常并安全回收。光电探测和计时系统获取了火箭橇通过位置标的精确时间间隔,与大地测量获取的位置标精确空间位置相结合,解算出全程精确时空位置的时间-位移曲线,如图7所示。校准平台运行的最大航向过载为11g,最大刹车过载为-10g,最大速度为306m/s,运行全程约为4.5km。

以获取的时空位置数据为基准真值,对比GPS装置位移测量数据,结果如表1所示。在校准平台运行的前8s,该GPS装置卫星信号接收失常,分析原因是加速度较大,造成信号不稳;9s之后,加速度较小时,信号稳定,动态定位测试误差最大为 7.7mm[11]。

图6 验证试验现场图Fig.6 Site drawing of validation test

图7 验证试验时空位置曲线Fig.7 Space-time curves of validation test

表1 某GPS产品试验校准结果Table 1 Calibration test results of a GPS product

仪器舱及光电探测组件位置的振动时域数据如图8所示。光电探测组件振动时域最大值约为25g,RMS值约为5g,其安装位置由于受到滑靴与轨道运动的约束,振动曲线上下不对称。仪器舱振动时域最大值约为10g,仪器舱振动RMS值约为2.5g,远小于设计指标,仪器舱内部增加减振装置后,可进一步改善振动环境。

图8 验证试验振动环境Fig.8 Vibration environment of validation test

验证试验全面检验了校准平台中橇体结构、动力系统、回收系统、测试系统、校准系统的性能,基本满足设计指标要求,试验获取的弹道数据、时空位置数据、振动数据为平台和校准系统的进一步优化提供了数据支撑。

5 结论

针对国内基于火箭橇的导航系统高动态校准试验缺乏通用试验设施的现状,本文提出并研制了火箭橇校准平台,并开展了验证试验。试验结果表明,所研制的校准平台基本能够满足导航系统高动态校准要求。后续通过结合不同的推力模块和减振装置,改变校准平台的弹道参数和振动环境,可有效模拟更多类型导航系统飞行中的高动态环境。下一步,作为通用平台和标准化的试验设施,本文所研制的校准平台有望推广应用于北斗、GPS、惯导等各类导航系统的高动态校准、标定火箭橇试验中,促进导航系统校准火箭橇试验技术和体系的快速完善。