水性特种聚醚生产工艺风险分析及控制技术研究

2020-09-08郭改珍

郭改珍

(上海谊超化工咨询有限公司,上海 200233)

针对水性特种聚醚生产建设项目,为确保项目建成投产后运行安全,保障运行过程人员生命安全和公司经济效益,对5万t·a-1水性特种聚醚生产项目进行了工艺风险分析,提出了针对危险工艺的风险控制方案。

1 反应原理

水性特种聚醚生产采用阴离子开环聚合工艺,以氢氧化钾为催化剂,乙二醇、环氧乙烷和环氧丙烷为原料,聚合形成高分子聚合物,反应原理如下。

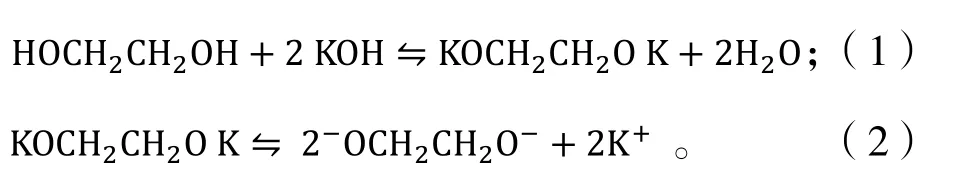

第一步:乙二醇与氢氧化钾反应生成醇钾盐,进一步解离出亲核能力很强的阴离子。

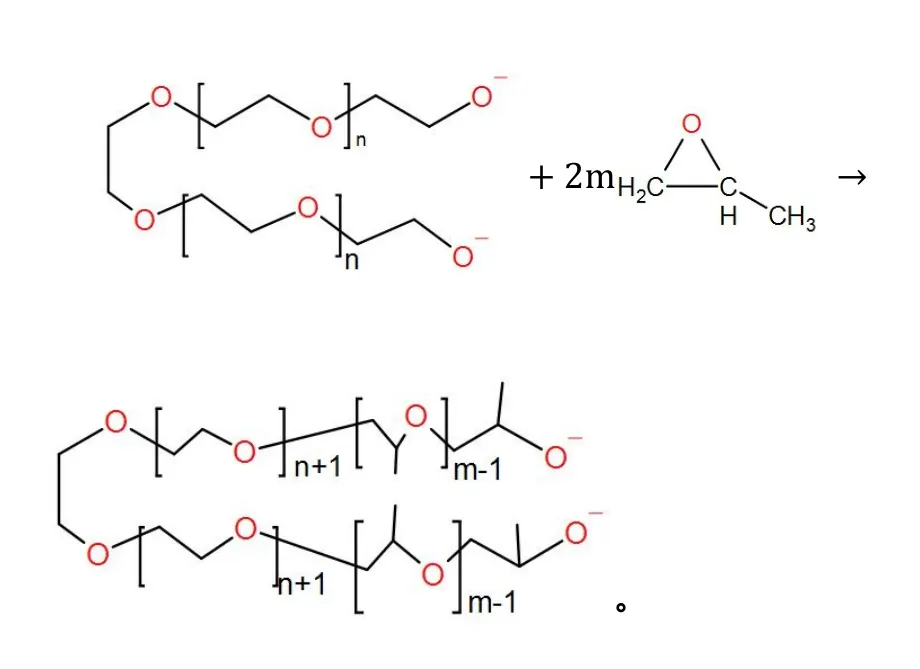

第二步:亲核阴离子进攻环氧乙烷含活泼氢的碳原子,发生亲核取代反应,引发链式聚合形成聚醚阴离子。

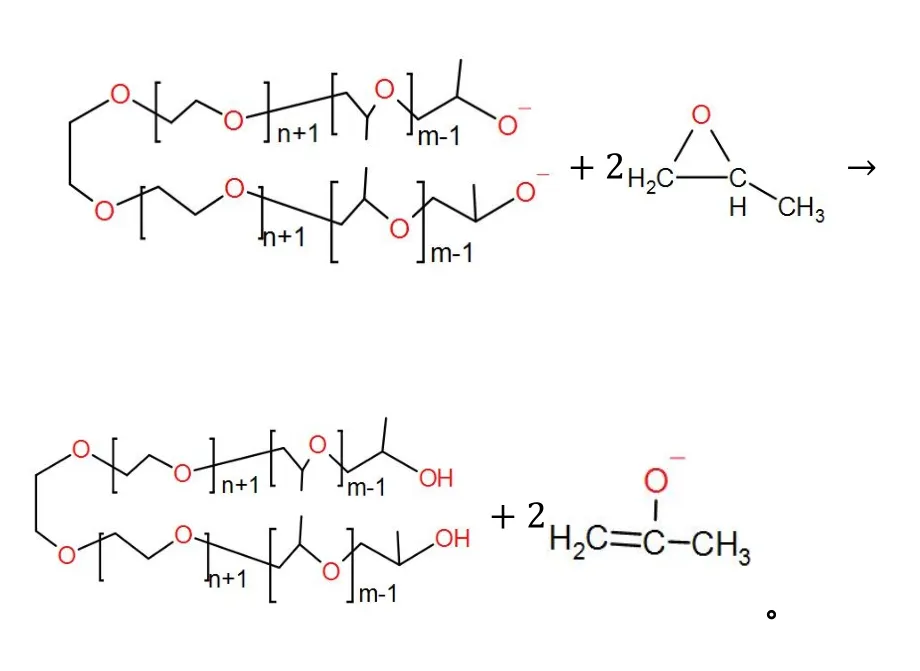

第三步:聚醚阴离子与环氧丙烷反应,合成水性特种聚醚。

第四步:聚醚阴离子聚合通常不发生终止反应,聚合过程会发生链转移。

2 生产工艺参数

水性特种聚醚聚合生产工艺控制参数为:温度控制在110~130℃,反应压力<0.5 MPa;采用连续加料法加入环氧乙烷和环氧丙烷。

3 生产工艺风险分析

3.1 生产过程涉及物料危险性

生产过程中涉及的物料包括环氧乙烷、环氧丙烷、氢氧化钾、乙二醇及产品水性特种聚醚。

环氧乙烷为无色易燃气体,沸点10℃,低温时为液体,闪点<-18℃,爆炸极限3.6%~100%(体积比);属致癌物质;加热时剧烈分解,有着火和爆炸危险。

环氧丙烷为易燃无色液体,沸点33.9℃,闪点-37℃,爆炸极限2.3%~36.0%(体积比);疑是致癌物质;有着火和爆炸危险。

环氧乙烷、环氧丙烷均具有C、O 三环结构,与酸、碱、高活性催化剂如铁、锡和铝的无水氯化物及铁和铝的氧化物或高热接触,易诱发三元环开环,发生自聚反应。

氢氧化钾为腐蚀性固体,乙二醇为可燃液体。水性特种聚醚为可燃物质,长时间接触空气,α碳氢键可氧化形成过氧化物。

3.2 生产工艺及控制过程危险性分析

阴离子开环聚合反应放热量大,如EO的反应热为2 140 kJ·kg-1,PO的反应热为1 465 kJ·kg-1,反应过程需将热量及时移出,控制反应温度和速率、加料速度和搅拌速度,避免集热,否则反应系统温度升高,聚合反应速度加快,产生更多的集热,使系统失控,发生爆聚、反应釜超压爆炸或泄放,引发火灾、爆炸、中毒事故。

3.2.1 反应温度的影响

温度是影响阴离子开环聚合反应的重要因素,温度升高,使分子的活泼性增强,反应速度加快。而且温度升高对小分子的影响比对大分子影响大,所以综合作用的结果增强了歧化反应和小分子间的自聚作用,反应放热增加,发生爆聚。

3.2.2 压力的影响

在投料比确定的情况下,聚合压力越小,反应速度越慢;聚合压力越大,反应速度越快,可能导致热量聚集,温度升高,发生爆聚。

3.2.3 搅拌速率的影响

当物料呈均匀分散体系时,搅拌速率对阴离子开环聚合反应速率影响不大。当搅拌速率小或搅拌机停机时,环氧乙烷或环氧丙烷局部集聚,会使聚合系统局部反应加快,局部集热,局部温度升高,发生爆聚。

3.2.4 物质浓度(或量)的影响

氢氧化钾催化的阴离子开环聚合反应存在着起始剂乙二醇与阴离子增长链之间的快速质子交换反应,环氧丙烷开环聚合反应活化能为73 103 J·mol-1,链转移反应的活化能为104.910 3 J·mol-1[5],故反应倾向于首先将所有起始剂引发起来,进行链式增长。所以阴离子开环聚合反应聚合的链增长速率与起始剂量无关,只增加聚醚阴离子链的总量。反应机理如下:

反应阴离子开环聚合反应中阴离子的总摩尔量是催化剂摩尔量的一半,决定了聚合反应体系参与聚合的阴离子链的总量。

增加环氧乙烷、环氧丙烷的加入速度、加入量,含活泼氢的碳原子摩尔数增加,阴离子开环聚合反应速率加快,聚合反应总放热量增加。

3.2.5 聚合过程混入杂质对反应的影响

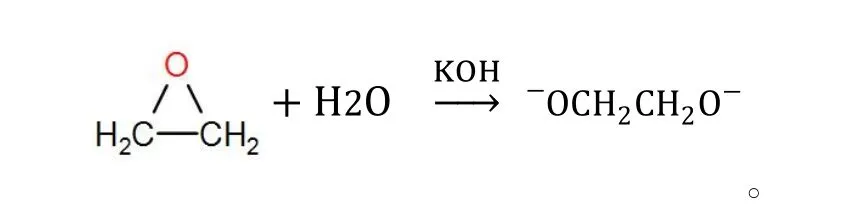

原料中携带水分、反应过程空气或水意外进入反应系统,都会影响聚合反应。水对阴离子开环聚合反应影响很大,生成引发剂阶段水可为起始剂:

3.3 风险影响因素的研究分析

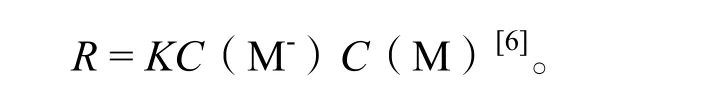

水性特种聚醚生产的聚合反应速率计算:

式中:R—各种形态的增长活性中心的增长速率总和,即表观速率,mol·L-1·s-1;

K—表观速率常速,mol·L-1·s-1;

C(M-)—阴离子活性中心的总浓度,mol· L-1;

C(M)—单体浓度,mol· L-1。

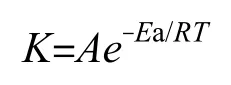

阴离子开环聚合反应温度110~130℃,温度变化不大,根据阿伦尼乌斯方程:

式中:A—指前因子,也称为阿伦尼乌斯常数,mol·L-1·s-1;

Ea—称为实验活化能,一般可视为与温度无关的常数,J·mol-1;

T—绝对温度,K;

R—摩尔气体常数,J·mol-1·K-1;

e—自然对数的底。

所以R=Ae-Ea/RTC(M-)C(M)。

由上式可知,聚合速率与温度之间关系为指数关系,温度越高,速率越高,控制聚合反应的温度是本工艺控制的关键。

聚合速率与阴离子活性中心的总浓度之间呈正比例关系,阴离子活性中心的总浓度越大,速率越高。

聚合速率与单体浓度之间呈正比例关系,单体浓度越大,速率越高。

4 工艺控制方案

通过对水性特种聚醚阴离子开环聚合风险分析,提出如下工艺控制方案措施。

4.1 工艺参数控制方案

开环聚合反应为放热反应,需通过控制反应温度、压力、搅拌速率、环氧化合物流量、冷却水流量等控制反应速度,使系统温度维持110~130℃。采用DCS 对以上运行参数进行实时监控,一旦出现运行参数异常,可立即发现并采取相应的紧急措施,可通过DCS系统自动联锁相应设备,停止进料和公用工程,保证生产进入安全状态。

一旦系统异常,反应失控,释放的能量会引起容器爆炸、火灾等事故,为使反应控制在可控范围,

须设置自动检测联锁控制系统和独立安全仪表系统,包括:

①温度控制。设置温度自动检测报警控制系统,设高温报警,高高温联锁切断进料阀,同时关闭反应釜蒸汽阀门,开启冷却水阀门。

②压力控制。设置压力自动检测报警控制系统,设高压报警,高高压联锁切断进料阀,同时关闭反应釜蒸汽阀门,开启冷却水阀门。低压报警,低低压联锁关闭放空阀。

③设置液位自动检测报警控制系统。设高液位报警,高高液位联锁切断进料阀,同时停搅拌器;低液位报警,低低液位联锁切断出料阀。

④设置搅拌器故障检测报警,搅拌器停机信号联锁切断进料阀。

⑤设置冷却水流量监测报警和冷却泵故障停机检测系统,冷却水泵停机信号联锁切断进料阀。

⑥对反应釜设置温度与压力联锁控制,设置独立安全仪表系统(SIS),当反应釜任一温度或压力达到高高限设定值时,SIS系统声光报警,紧急切断相应反应釜环氧乙烷与环氧丙烷的进料管道阀门。

⑦控制反应系统中进入除原料外的其他杂质,包括空气、氧气、水等。控制原料质量,避免原料中含酸、碱、水等杂质;加起始剂和氢氧化钾前系统抽真空并通入氮气置换,避免空气、氧气、水分等进入反应系统。加环氧乙烷、环氧丙烷前系统加热脱去反应釜内的水分。

4.2 其他安全控制方案

反应釜、管道等接触环氧乙烷、环氧丙烷的设备、设施材质使用不锈钢。

可燃液体输送设备在停电或操作不正常情况下,介质倒流可能造成事故,应在其出口管道上安装止回阀。

反应釜安全阀前应设爆破片,爆破片入口管道应设氮封,且安全阀的出口管道应充氮。

液态环氧乙烷输送管道应用冷冻盐水伴管保冷在5℃,管道不得存在气相空间,保冷温度应与制冷设备联锁。

对动力设备配备独立的备用电源,针对仪表控制系统配备UPS,确保正常电力失去时保持备用电供应,确保应急控制系统有效、正常运行。

易燃液体从反应釜上部入罐的注入管末端应设计成不易使液体飞散的倒T形状或另加导流板,使液体沿侧壁缓慢下流。

此外设备异常发生泄漏时,泄漏到装置外的易燃物质与火源极易发生火灾、爆炸事故,故须在装置区设置泄漏检测报警装置,并设事故通风。

反应釜和输送易燃液体的管道应采取静电接地和静电跨接措施。

装置区入口应设置人体静电导除装置、装置区内金属门窗应接地。

装置区域内严禁烟火,设备必须采用防爆型设备。

对有可能与人体接触的高温设备和管道采取防烫保温绝热措施。

反应系统设置紧急泄放收集罐,泄放罐容积不应小于反应釜的容积。

5 结束语

综上所述,对水性特种聚醚生产工艺风险,从物料危险性、各工艺参数对聚合反应影响程度进行了风险分析,并通过反应速率的动力学研究,明确聚合反应速率与各工艺参数的关系,从技术角度提出工艺控制方案。该工艺控制方案已被建设单位采纳,施工时已全面落实,已用于生产运行。