高性能刚柔混合起落架设计研究

2020-09-08张威李田囡黄海清

张威, 李田囡, 黄海清

(中航飞机起落架有限责任公司,长沙410200)

0 引 言

板簧式起落架结构简单、可靠性高、造价低廉、维护简单,一直受到小型飞机及小型无人机的青睐。随着小型飞机和无人机的飞速发展,起落架轻质化、空间紧凑、低过载已成为现代小型飞机的重要需求。

通常,对于板簧式起落架,飞机在同样下沉速度情况下,飞机过载大小主要通过起落架变形量的大小调节,同样下沉速度,过载越小需要越大的变形量来保证,而板簧式起落架主要通过板簧结构变形来调节,其所承受载荷与其变形量相互影响,很难兼顾大的下沉速度及小过载要求。为了提升板簧式起落架的使用性能,许多研发人员从多个维度(如满应力设计、工艺优选、试验方法等方面)进行了深入研究[1-3],以期获得更好的使用性能及轻量化要求。

针对现代小型飞机起落架轻质化、空间紧凑、低过载等需求,本文提出了一种新的解决思路。结合板簧和全油液式缓冲器的特点,创新设计一种板簧式起落架+全油液缓冲器集成缓冲模式,通过板簧和油液缓冲器各自缓冲特点,性能互补,有效提高起落架系统下沉量(有助于降低无人机过载)和缓冲效率,减小起落架结构空间布局和质量。同时,实现了在板簧上设置轮载传感器,实时监测飞机起降和接地状态,解决常规板簧起落架上轮载传感器安装问题,为飞机精确控制提供信号依据。

1 高性能刚柔混合起落架方案设计

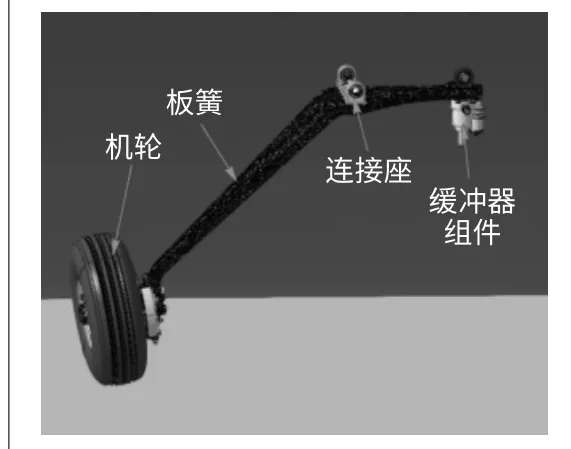

高性能刚柔混合起落架装置主要由板簧、机轮组件、全油液式缓冲器、拉伸弹簧、轮载开关、连接座等组成。板簧与机身和缓冲器通过铰接和转动副机构连接。在飞机着陆过程中,板簧起落架主要通过板簧结构变形、绕机体转动的全油液缓冲器阻尼行程,以及轮胎变形吸收飞机下沉速度产生的能量,使其着陆过载控制在一定的范围内。起落架结构及工作原理如图1、图2所示。

图1 起落架方案

图2 起落架机构原理简图

起落架工作原理:飞机在地面滑跑阶段,起落架处于停机状态,缓冲器被完全压缩,拉簧被拉伸,轮载开关传感器的接触头与板簧上表面脱离。飞机在滑跑过程中的振动能量主要由轮胎和板簧吸收。

飞机起飞后,轮胎脱离地面,在起落架自重和拉簧的共同作用下,带动板簧绕机身转动,轮载开关传感器的接触头与板簧上表面接触,并向飞机控制系统发出一个信号,告知飞机已处于起飞离地状态,同时,缓冲器上腔中的油液沿阻尼孔流入缓冲器下腔,回复到初始未被压缩的状态。在空中,拉伸弹簧仍然处于拉伸状态,防止起落架随机身振动而摆动,确保飞机在着陆时缓冲器处于初始行程未压缩状态。

在飞机着陆前,飞控系统检查轮载开关传感器位置信息确认起落架是否满足着陆要求。

当飞机着陆过程中,轮胎接触地面发生变形,板簧发生结构变形并绕机身转动,轮载开关传感器的接触头与板簧上表面脱开并向飞控系统发送一个信号,告知起落架已经处于着陆状态,同时,拉簧被拉伸,缓冲器被压缩,起落架达到全压缩状态。此过程中,轮胎通过自身结构变形和压缩其内部气体将飞机着陆的动能转化为热量耗散,板簧受力并发生弹性变形,消耗飞机着陆动能,飞机着陆时的巨大冲击使缓冲器下腔中的油液快速通过阻尼孔进入缓冲器上腔,摩擦生热耗散能量,在轮胎、板簧和缓冲器三者共同作用下,吸收飞机着陆撞击能量。

双冗余拉伸弹簧设计既保证了飞机在飞行中让板簧复位防止其随机体一起振动,也让全油液式缓冲器在飞机着陆前始终处于未被压缩状态。

安装在缓冲器上的补偿器其内部的单向阀结构可以保证油液体积随温度热胀冷缩缓慢变化时,油液在补偿器与缓冲器内部自由流动,同时还实现了当飞机着陆时,缓冲器内部油液被剧烈压缩,单向阀瞬间关闭,确保缓冲器缓冲效率。

因此,在常规板簧起落架基础上增加了缓冲器压缩产生的轮轴垂向位移,实现了板簧起落架大变形,有效降低飞机使用过载。

2 仿真分析

基于LMS motion多体动力学软件,对常规板簧式起落架及刚柔混合起落架进行缓冲性能仿真分析[4]。

通过对板簧进行柔性化处理,采用Craig—Bampton模态叠加法,用模态柔性来描述板簧的弹性,并输入板簧材料不同频率下对应的阻尼比,以此来模拟板簧在弹性变形过程中结构所耗损的能力。

根据飞机质量和下沉速度值,让一定投放质量的起落架从一定的高度落下,模拟飞机着陆的过程,从而验证设计的板簧式起落架缓冲性能是否满足要求。仿真分析模型如图3所示。

完成板簧式起落架虚拟仿真建模之后,利用LMS软件后处理功能进行落震虚拟仿真分析。

图3 板簧式起落架缓冲性能仿真分析简图

依据同样起落架着陆下沉速度、过载要求,分别对常规板簧起落架及刚柔混合起落架进行了缓冲性能仿真计算,常规板簧应力及变形如图4所示,结构空间如图5所示。

最大应力为900~1000 MPa;板簧质量为19.96 kg。

刚柔混合起落架应力及变形如图6所示,结构空间布局如图7所示。

最大应力为900 ~1000 MPa;板簧质量为13.7 kg。

3 对比分析

对常规板簧和高性能刚柔混合起落架缓冲性能分析、强度校核及结构空间进行对比,在飞机同样下沉速度和过载情况下,高性能刚柔混合起落架大大降低了结构空间占有率,减重效果明显,具体对比结果如表1所示。

图4 常规板簧应力及变形分析

图5 常规板簧结构空间布局尺寸

图6 刚柔混合起落架板簧应力及变形分析

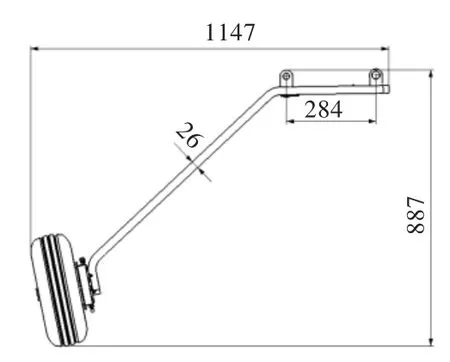

图7 高性能刚柔混合起落架结构空间布局尺寸

表1 参数性能比对项目

4 结 论

本文在常规板簧基础上集成了油液缓冲装置,通过LMS motion对起落架装置缓冲性能进行仿真分析,在同样的下沉速度及过载要求下,刚柔混合起落架提升了板簧起落架的使用限制,大大降低了结构空间占有率,减重效果明显,为起落架研发人员提供了一种新的设计思路。