基于PLC和CC-Link总线的自动上下料系统设计

2020-09-08黄东苏磊

黄东, 苏磊

(宝鸡机床集团有限公司,陕西 宝鸡721000)

0 引 言

本文在CC-Link通信总线的基础上,依托PLC、数控系统、机器人为载体,实现自动上下料生产线的通信控制功能。同时通过HMI显示屏显示通信状态及I/O状态,便于观测及查找问题。整条自动线以三菱PLC为主站,数控机床系统和机器人为从站,机床及机器人为从站载体,以专用通信模块进行信号的发送及接收,实现信号出入的同时进行。以PLC为主控,以其他设备为从站,CC-Link总线协议通信的组合方式是现在比较成熟的自动化控制方式,其使用简单,节省成本,又能提供高速大容量的数据通信,能够将其各种IO功能(逻辑控制、运动控制、测量应用和过程控制等)融合在一起,有着广泛的市场应用前景。

1 硬件配置

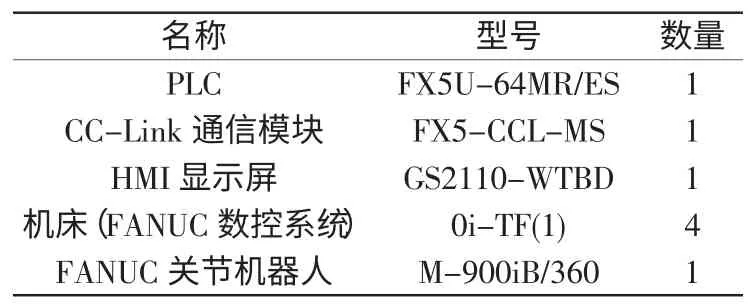

1)表1为整条自动线中主要通信相关的电气控制单元;检测部分的传感器及控制部分的电磁阀为I/O信号传输,PLC进行信号处理后再通过CC-Link将信号传输至机床及机器人等具体设备。

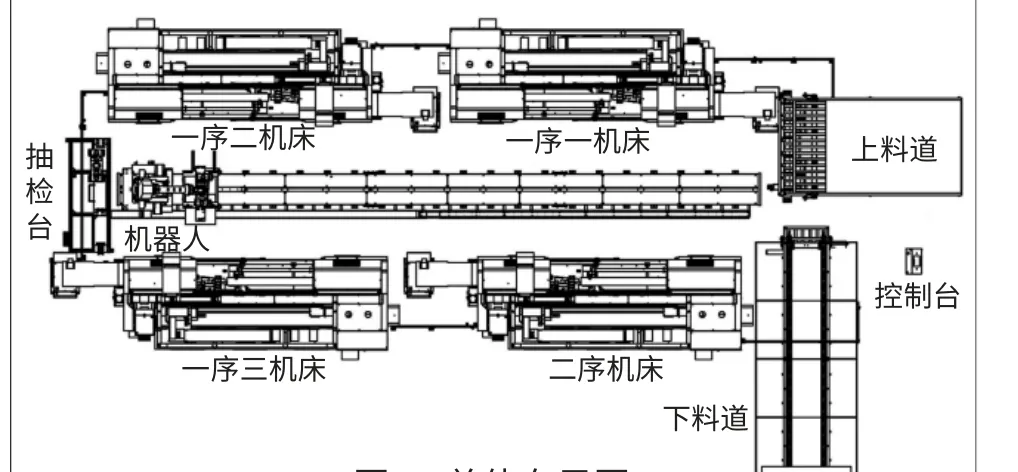

2)图1为整条自动线中主要设备及其布局,其中机床使用发那科系统,机器人配置外部第七轴,位于平行于机床位置前后移动,机器人本体用伺服电动机控制,上下料道使用单独PLC进行控制,与总控用I/O信号通信。抽检台直接与总控PLC本体输入接通,可实现运行过程中对任一工序加工产品的抽检,同时可将抽检合格的产品放回并进行下一工序的加工。

表1 硬件配置表

图1 总体布局图

2 运行流程及主程序

2.1 自动线运行流程

机器人从毛坯料库抓取1件毛坯放置到待料台1号位置→一序机床加工完成后机器人取半成品且倾斜工件,清理内孔切削液及铁屑,然后放入待料台2号位置→机床关门,清理夹具铁屑→机器人抓取待料台1号位置毛坯,给一序机床上料(OP10机床开始加工)→机器人从待料台2号位置抓取半成品放入二序机床(OP20机床开始加工)→机器人从毛坯料库抓取1件毛坯放到待料台1号位置→一序机床加工完成后机器人取半成品且倾斜工件,清理内孔切削液及铁屑,然后放入待料台2号位置→机器人从二序机床取成品倾倒铁屑和切削液,完成后放置到待料台3号位置→机床关门清理夹具铁屑→机器人抓取待料台2号位置半成品放入二序机床(OP20机床开始加工)→机器人从毛坯料库抓取1件毛坯放置到待料台1号位置(依次循环)。

2.2 机器人运行主程序

由于所有运行程序较长且多为机器人点位运行程序,所以此处只给出主程序中逻辑判断部分,不含子程序及其他程序。括号中汉字为程序注释,不影响程序运行。

LBL[10000];

IF (F[4:首次上料标志位]=ON AND F[5:首次上料完成]=OFF),JMP LBL[1];

IF ((R[8:储物台2]=2 AND DI[67:允许抽检一序一]=ON) OR (DI[71:允许抽检一序放回] AND ! DI[95:储物2有料])),JMP LBL[8];

IF ((R[8:储物台2]=3 AND DI[68:允许抽检一序二]=ON) OR (DI[71:允许抽检一序放回] AND ! DI[95:储物2有料])),JMP LBL[8];

IF ((R[8:储物台2]=4 AND DI[69:允许抽检一序三]=ON) OR (DI[71:允许抽检一序放回] AND ! DI[95:储物2有料])),JMP LBL[8];

IF ((R[9:储物台3]=2 AND DI[70:允许抽检二序]=ON) OR (DI[72:允许抽检二序放回] AND ! DI[96:储物3有料])),JMP LBL[9];

IF (((DI[56:二序机床允许下料] AND !DI[96:储物3有料]) OR (DI[55:二序机床允许上料] AND DI[95:储物2有料])) AND ! DI[104:二序禁用]),JMP LBL[6];

IF (DI[104:二序禁用] AND DI[95:储物2有料]),JMP LBL[10];

IF (! DI[94:储物1有料] AND ! F[3:清空物料标志]),JMP LBL[1];

IF (((DI[94:储物1有料] AND DI[7:一序一机床允许上料]) OR(DI[8:一序一机床允许下料] AND ! DI[95:储物2有料])) AND ! DI[101:一序一禁用]),JMP LBL[3];

IF (((DI[94:储物1有料] AND DI[23:一序二机床允许上料]) OR(DI[24:一序二机床允许下料] AND ! DI[95:储物2有料])) AND ! DI[102:一序二禁用]),JMP LBL[4];

IF (((DI[94:储物1有料] AND DI[39:一序三机床允许上料]) OR (DI[40:一序三机床允许下料] AND ! DI [95: 储物2有料])) AND ! DI[103:一序三禁用]),JMP LBL[5];

IF (DI[96:储物3有料] AND DI[66:下料库允许放料]),JMP LBL[7];

JMP LBL[10000]

3 CC-Link 远程设备功能设置

3.1 机床部分设置

设置步骤如下:1) 按下“SYSTEM”键;2) 按右扩展键,找到“CCLink/REMOTE”;3) 按下“CCLink/REMOTE”软 键,“SETTING” 或“MONITOR” 出 现;4) 按 下“SETTING”软键,显示设置画面;5) 移动光标到需要设置的项目,输入参数。机床设置画面如图2所示。

图2 机床设置画面图

3.2 机器人部分设置

依次按下MENU→6/SETUP→F1/TYPE→CC-Link。

进入界面后将相关数据设置为图3所示,机器人对应每台机床按位分配地址,每台机床分配16入和16出,不占用机器人内部I/O。

4 梯形图及触摸屏界面设计

4.1 网络状态设计

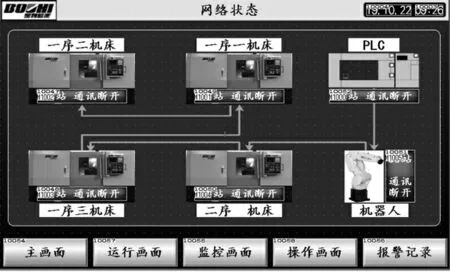

1)图4为网络状态画面,该画面显示各设备之间CCLink通信状态,画面中箭头所示线为实际CC-Link通信线缆连接路线,当任意设备处于关机或未连接时,画面显示通信断开,该设备红灯点亮;当设备连接正常时,显示通信连接,该设备绿灯点亮。任何一台机床人工禁止后,机器人在上下料时会跳过该设备,不影响整个自动线的运行加工。

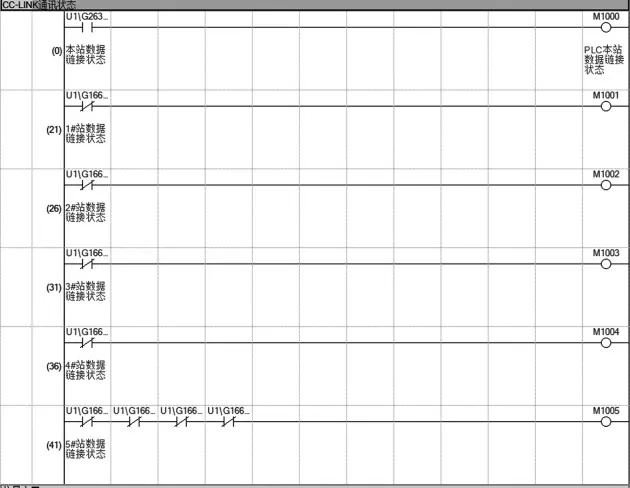

2)图5为CC-Link连接梯形图,每个站的链接状态最终在界面显示。

图3 机器人设置图

表2 项目描述表

图4 CC-Link网络状态图

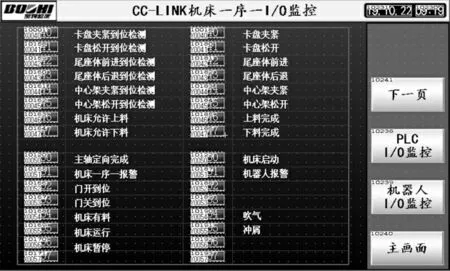

4.2 I/O监控

图5 CC-Link连接梯形图

图6 机床I/O监控图

1)图6为机床一序一的I/O监控画面显示单体设备具体I/O状态,I/O有输入输出时该信号点亮。也可以在操作界面里点击查看其它设备的I/O状态,I/O包含PLC中直接接线部分及CC-Link分配的地址。系统中所有的交互信号都可以在屏幕显示,直观可见每个信号的接通及其功能情况,机床的输入对应机器人的输出,机床的输出对应机器人的输入,本文通过PLC将信号对接,以方便观测及控制。

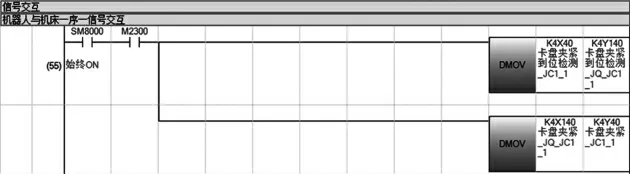

2) 图7为机器人与机床一序一卡盘夹紧检测的交互梯形图,其他信号的梯形图与之类似。

图7 机器人与机床交互梯形图

5 结 论

机床自动上下料自动线运行的关键是稳定的工件装夹、稳定的信号检测与传输、稳定的机床加工,任何一个环节有问题都会导致整个自动线的运行故障,需要每个环节精确配合,设计并实施的该自动线完美解决了诸多困难,目前实际使用效果良好,已经批量生产加工产品。