焦化装置柴油泵P-6/1出口端轴承箱润滑油变黑故障分析

2020-09-08程海峰

程海峰

(锦西石化分公司 焦化车间,辽宁 葫芦岛125000)

0 引 言

焦化装置柴油泵作为分馏塔柴油回流和外送柴油的动力泵,对焦化装置的平稳运行起着至关重要的作用。生产运行过程中出现的柴油泵P-6/1出口端轴承箱润滑油极容易出现变黑的现象,这影响了设备的正常运行。因此需要进行故障判定,并通过设备改造来解决这一问题。

1 设备概况和故障状况描述

1.1 装置及设备概况

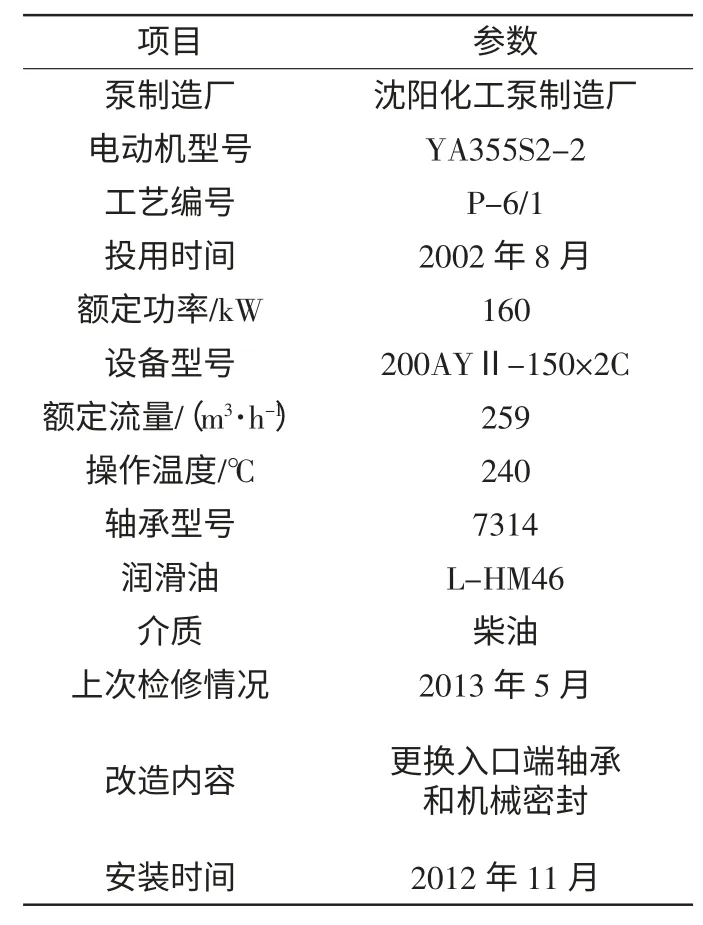

延迟焦化装置为两炉四塔,规模为150 万t/a,循环比0.25,由中石化北京设计院设计,于2002年投入使用。设备采用密闭放空、冷切焦水循环使用、冷焦水系统密闭、公用除焦井架等技术,采用“DCS”集散控制。基本参数如表1所示。

1.2 设备故障和拆检情况描述

1) 问 题 描述。焦化车间在对焦化装置柴油泵的常规检查中,发现P-6/1出口端轴承箱润滑油变黑的情况,下面对问题进行具体描述。在检查中,发现焦化装置柴油泵P-6/1出口端轴承箱润滑油变黑,测振数据和温度正常。当时采取的对策是:关闭泵P-6/1,切换泵至P-6/2运转,并安排工作人员马上对P-6/1出口端轴承箱进行彻底的置换冲洗,更换润滑油。经过清洗换油处理后,重新开泵运行。运行24 h后,P-6/1出口端轴承箱润滑油又再次变黑。48 h后,对P-6/1出口端轴承边盖进行拆解。用冲洗油对P-6/1出口端轴承边盖进行彻底冲洗,并对轴承箱底内进行清理,冲洗后重新加注润滑油,开泵后密切关注润滑油颜色是否有变化。开泵运行0.5 h后,轴承箱润滑油仍然有变黑迹象,并在看窗中能够观测到润滑油有泡沫层存在,开泵连续监测2 h后,补油器上方油杯内润滑油开始变浑浊,并逐渐变黑。

表1 柴油泵基本参数

2)拆检情况描述。出口端轴承箱润滑油变黑,通常是由于轴承温度过高、振动,还有可能是高温碳化或者磨损铁屑等进入箱体,或是物料密封损坏,泄漏进入轴承箱,导致润滑油变黑。

对P-6/1出口端轴承边盖进行拆解,如图1所示,可见轴承箱内基本无油泥,但轴承箱底部有铜片等金属杂质,呈颗粒状,最大颗粒可达到0.2 mm×0.3 mm,如图2所示。

图1 出口端盖拆解

图2 轴承箱底部金属杂质

轴承和甩油环都有一定程度的磨损,表面呈现凹凸不平状。甩油环的材质为黄铜,由于其耐磨性差,在工作过程中容易造成磨损,同时随着摩擦温度的升高,润滑黏度下降,摩擦产生的金属粉末与润滑油混合,更加快了磨损,如图3所示。

图3 轴承和甩油环的磨损

2 设备故障原因分析

1)通过拆解轴承箱边盖及冲洗油清洗情况,可以做出初步判断,基本排除由于轴承箱内油泥污染导致润滑油变黑的情况。

2)由于焦化装置机泵的换油周期为3个月(备用泵定期切换前更换润滑油),所以基本可以排除由于润滑油使用时间过长导致润滑油质量下降而变黑。

3)根据设备检修记录,出口端轴承更换时间已经超过4 a,只在厂内对高危泵改造中更换过一次,运行时间较长。通过拆解发现轴承和甩油环都有一定程度的磨损,润滑油颜色发黑。轴承箱底部存在黄色的铜金属杂质,根据金属杂质成分,判断主要磨损为铜合金的甩油环与轴摩擦所致,同时还应有少量的金属杂质为轴承砂架磨损造成。铜合金中一般含有铅、铝、锰等微量元素,杂质中也可能含有少量的碳和铁,这些都可能导致润滑油变黑。

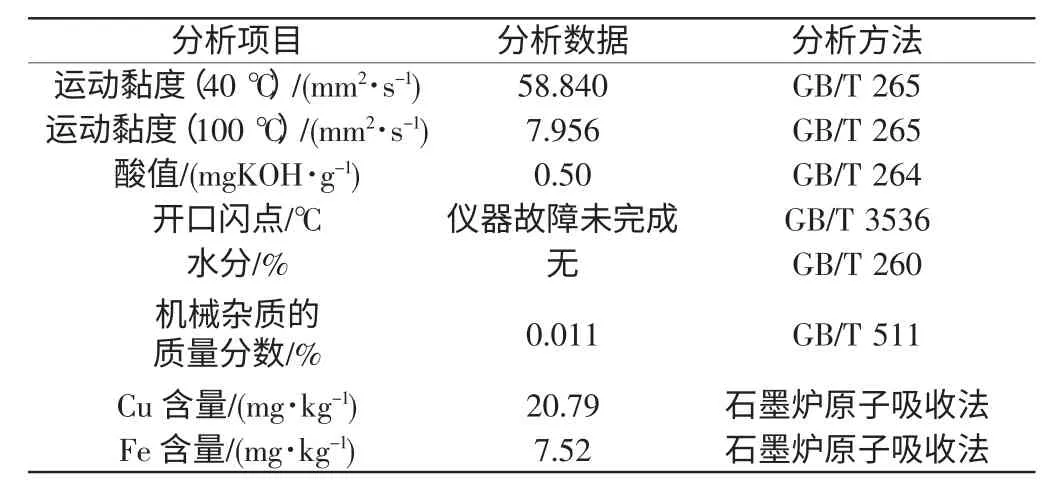

4)将变黑的润滑油送检,进行成分检测,检测结果如表2所示。由检测结果可知,机械杂质项超标,润滑油中确实含有铜、铁成分,但对于铅、铝、锰等成分暂时无法做出分析判断。分析项目:黏度(40 ℃)、酸值、闪点、水分、机械杂质、铜、铁金属含量。

表2 焦化车间泵轴承箱抗磨液压油L-HM46分析结果

3 处理方案

1)临时方案。对P-6/1出口端轴承边盖进行拆解,用冲洗油对P-6/1出口端轴承边盖进行彻底冲洗,并对轴承箱底内进行清理,冲洗后重新加注润滑油。

2)长期方案。将原黄铜材质的甩油环更换为青铜材质,更换轴承箱及轴承。这主要是考虑到青铜的耐磨性比黄铜要好,青铜对钢的摩擦因数为0.1~0.3,而黄铜对钢的动摩擦因数为0.03,等质量的青铜甩油环比黄铜甩油环摩擦力大,运转速度相对于青铜甩油环更快,带油能力更强。因此用青铜甩油环替代黄铜甩油环,既提高了耐磨性,减少了润滑油中的杂质,又提高了润滑能力。

4 改造后设备运行情况

经过机泵检修后,开泵运行进行测试。设备运行平稳,P-6/1出口端轴承箱润滑油无浑浊及变黑现象,油脂清澈,取得了良好的改造效果。如图4所示,给出了设备检修改造前后,在同等工况下运行48 h后,P-6/1出口端轴承箱润滑油的形态对比图。可见,改造效果良好,P-6/1出口端轴承箱润滑油变黑的现象已经解决。

图4 柴油泵出口端轴承箱润滑油情况

5 结 论

通过对上述问题的解决,总结如下:首先观察故障现象,根据生产经验进行初步分析和判定;经调试后,尚未解决的,再进一步拆解和检测,确定故障原因;最终确定改造方案;现场运行测试效果。同时,还应在平时的生产工作中做好预防措施:1)在日常巡检中要求对轴承箱部位进行测温测振,出现异常及时汇报;2)加强对润滑油的检查,若出现变色、乳化等情况,应及时置换润滑油;3)对连续运行的设备应进行预知性检修;4)增加轴承箱夹套冷却水水量,降低环境温度有助于提高零件的耐磨性。