强光爆震弹安全性优化设计

2020-09-07马永忠刘加凯

马永忠,刘加凯,2

(1.武警工程大学 装备管理与保障学院,西安 710086;2.西安交通大学 机械工程学院, 西安 710049)

强光爆震弹作为一种大威力非致命弹药,爆炸时能够产生巨大的声响和强烈的闪光,从而对有生目标产生震撼、眩晕、暂时失明等生理效应,使其丧失抵抗能力或干扰其行为,在国内外各种反恐作战、平息暴乱、处置群体性事件的行动中发挥了十分重要作用[1]。但我国当前装备的强光爆震弹,在爆炸过程产生的破片易对有生目标造成过度伤害,主要表现在两方面:一是爆炸时击发和保险机构等金属部件不能被炸碎,而是以整体高速向外飞行,经常会对处置对象造成较大伤害;二是弹体采用ABS合成材料,爆炸时产生带有尖锐棱角的破片,易对人员造成杀伤。

因此,开展强光爆震弹的安全性设计,在满足战术使用效果的同时,避免对目标造成过度伤害,对于提高强光爆震弹的作战效能,更好地满足部队遂行反恐维稳任务需求,具有较高的军事应用价值。

1 结构设计

1.1 设计原则与思路

针对现役手投强光爆震弹使用过程中所存在的问题,开展强光爆震弹的安全性设计,重点解决以下问题:爆炸时不能产生杀伤性破片,同时要有良好的声、光效应;采用通用化、系列化、模块化设计,与现役强光爆震弹主要零部件通用,最大限度降低生产成本。

针对上述问题,设想了3种解决方案和思路[2-3]:有破片但无杀伤力,例如:纸质破片;破片完全破碎。例如:找到一种材料,在爆炸前性能稳定,爆炸时又能完全溶化或破碎,不会形成杀伤性破片;无破片设计方案,例如:采用内、外壳结构,内壳装药爆炸,外壳开孔,保证声光效果的同时,击发和保险机构与弹体不分离,破片滞留在外壳内部。

对于第1种方案,由于纸质破片强度不高,爆震声压级很难达到战技指标要求。对于第2种方案,此类材料很难找到或者成本较高。因此本文选择第3种开孔外壳和内壳相结合的双层腔体结构设计方案,所设计的新型强光爆震弹爆炸时不产生杀伤性破片,距离炸点1.5 m处,声压级达到140~160 dB。

1.2 设计方案

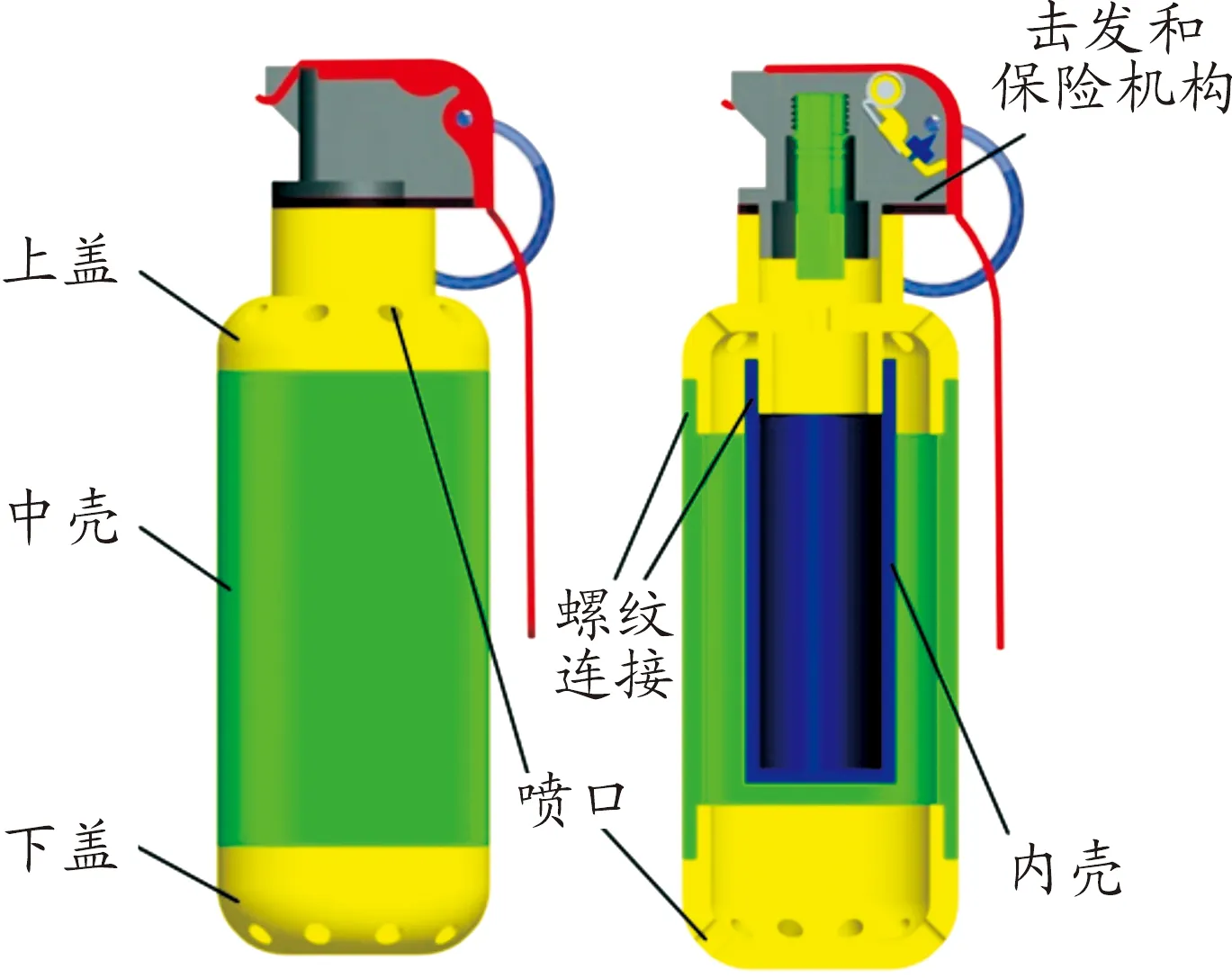

本文所设计的强光爆震弹弹体结构由击发和保险机构、外壳、内壳和喷口等组成,外壳体使用上盖、中壳、下盖三段式螺纹连接而成,如图1所示。击发和保险机构使用现役通用部件,因此本文主要对内壳、外壳和喷口进行设计。

图1 新型爆震弹弹体结构示意图

1) 内壳设计。内壳是新型强光爆震弹的装药壳体,其大小决定了装药量多少,其壳体材料和厚度决定了内壳的强度。内壳需要一定强度集聚能量,并在爆开瞬间泄光泄压。内壳可采用塑料材料,目前主要有聚氯乙烯(PVC)、聚酰胺(如PA66)、ABS等,其中ABS还有多种改性材料[4]。通过对比研究,考虑内壳材料需要较高的强度和较好的适应性,本文选用ABS作为内壳材料,其强度和改性具有较高的兼容性,在下一步设计中可以更好的适应课题研究。

2) 外壳设计。新型强光爆震弹中,外壳既是内壳的承载体,又是防止内壳破片飞散的主要部件,因此设计外壳时,既需要考虑强度问题,又要考虑结构问题。为了便于在外壳上面开孔加工,并装入内壳,因此将外壳设计成由上盖、中壳、下盖三段式连接而成,不管在哪个部位开孔,都便于加工。

在材料的选用上,外壳首先应具有良好的抗爆炸冲击能力,其次需要考虑成本及重量因素。常用抗冲击材料主要有铜材、钢材及铝材[5]。铜材最贵且密度最大,不适合作为弹体外壳材料;而钢材密度是铝材的3倍,重量过重;铝合金特别是超硬铝合金既有和钢材相当的强度,又具有铜材的抗腐蚀的特点,密度相对较低,是相对理想的外壳材料。因此,本文选用超硬铝合金7A09作为新型强光爆震弹的外壳材料。

3) 喷口设计。喷口设计主要包括3个指标:位置、数量和直径。由于弹药投掷后,一般侧面着地,若喷口位置在侧面,则可能受力不均而产生跳弹现象。另外爆震弹主要应用于室内,若前后设置喷口,滚至墙壁侧或角落导致一边喷口受堵时,会造成弹体受力不均而产生激射。因此,在外壳上、下盖造圆弧面,使用斜开喷口,可以有效适应复杂环境地形。从理论上讲,爆震声响的产生与装药燃气的急速释放和扩散有直接关系,是一个气固两相流问题,因此喷口处的流量和流速越大,声响也就越大,因此,喷口直径并不是越大越好,因为泄爆面积大了,流量增大的同时流速却小了,也不是越小越好,流速虽然提高了,流量却小了;综合分析,喷口的数量和直径,暂定为上下盖各开10个φ4的小孔,均匀分布,具体数量和直径需要通过仿真来进一步优化。

2 仿真分析

2.1 模型的建立

在强光爆震弹的安全性设计中,重点改进的是弹体的内、外壳双层空腔结构,在进行弹药爆炸仿真过程中,为了减少不必要的计算,将模型进行如下假设简化:

1) 模型的击发机构对爆炸过程影响忽略不计,爆炸起爆点设在药剂最上沿中心。

2) 螺纹使用添加固连失效的平面代替,效果一致。

3) 弹药为轴对称模型,爆炸仿真模型建立四分之一模型,减少计算量。

4) 为了讨论冲击波超压的影响,还需在模型外建立空气模型。

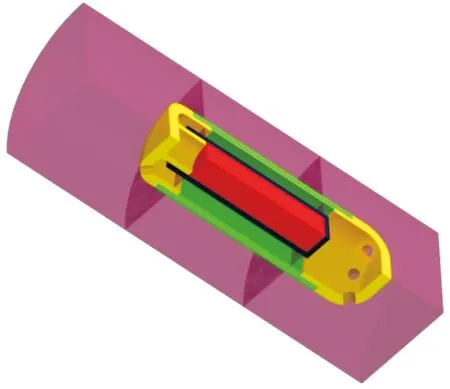

通过以上合理假设、简化,模型建立后如图2所示。内壳厚度2 mm,内径即装药直径为18 mm,高度为52 mm;外壳厚度3 mm,外径为40 mm,外壳三段总长度为110 mm;喷口直径为4 mm,与轴向角度为45°,数量10个。弹体装药为Al粉和KClO4,其比例为4∶6,装药量为8 g。

图2 弹体1/4模型示意图

2.2 网格的划分和参数设置

在LS-DYNA中,爆炸模型常采用Solid 164单元,其一般使用映射六面体单元,可以得到较高效率和精度。而像弹药这种带曲面的实体,映射网格有一定难度。但在前处理中,对于不规则体,使用扫略网格可以快速进行六面体网格划分。

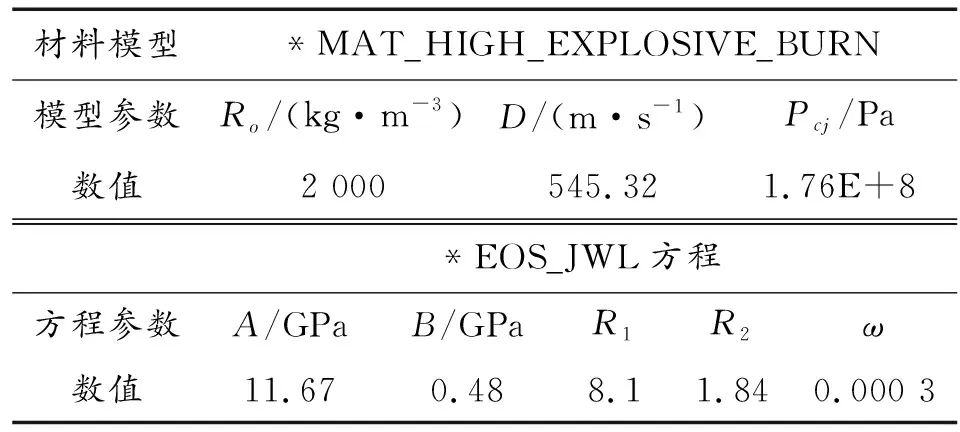

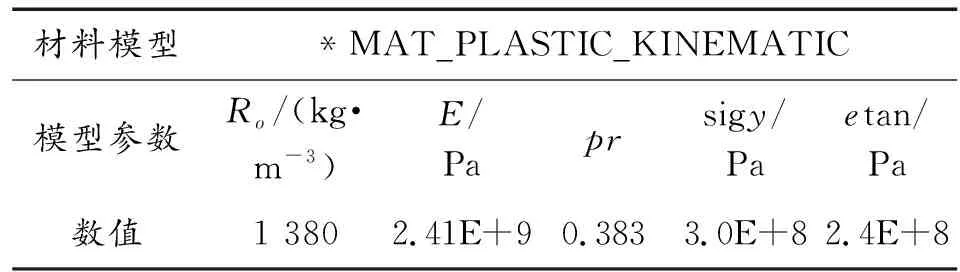

在爆炸仿真过程中,弹体装药和ABS内壳的主要仿真参数如表1和表2所列。

表1 弹体装药的主要仿真参数

表2 ABS内壳的主要仿真参数

2.3 仿真结果分析

2.3.1结构分析

主要分析爆炸过程中内壳破片分散情况,破片与外壳作用情况及螺纹连接处强度。在强光爆震弹起爆的500 μs时间内,烟火剂集聚能量,破开内壳,内壳破片分散过程如图3所示。从后处理动画中可知:在0~40 μs之间,爆轰波没有传递到内壳壁上,内壳基本没有变形;40 μs后,ABS壳体开始向外变形;在80 μs左右,内壳上部开始破裂,此后逐渐向下传递破裂现象;在200 μs时,内壳ABS顶部被螺纹连接固定在上盖上,圆周部向四周破碎飞散,底部破片呈向下运动趋势。

图3 破片分散过程图

破片飞散后与外壳作用主要分为两部分:第1部分是内壳圆周部破片与中壳作用,破片被中壳挡住,挤压、变形、减速,最终滞留外壳体内部。中壳只有极小弹性变形,没有发生破坏;第2部分是内壳底部大型破片在爆炸力的驱动下,以极大加速向外壳体底部飞去。从图3(e)可以看到:内壳底部破片绝大部分被下盖挡住,下盖变形较小,下盖与中壳的螺纹连接没有脱落。极少部分破片从喷口飞出,但其具有偶然性,加之破片质量小于0.01 g,初速小于150 m/s,速度在1 m处衰减至100 m/s以下,属于非杀伤性破片。综上所述,可以得出:爆炸破片被外壳体挡住无杀伤性破片,上、下盖螺纹连接没有失效,外壳体没有发生破坏。

2.3.2声压分析

新型强光爆震弹采用双层结构,其声光通过喷口泄出,喷口的设置对光能量影响不大,但对爆震弹的声压效应影响较大。

当没有外壳体存在时,爆炸峰值声压和峰值超压的关系为[6-7]

(1)

式中:Lp为峰值声压级;Ppeak为爆炸峰值超压;P0一般为2×10-5Pa。

当有开孔外壳体存在时,爆震弹的声源变为多个,主要是各喷口泄压造成的声音,类似于多个噪声源,其总声压级为所有喷口的声压级之和:

Lps=Lp0+10lg(n)

(2)

式中:Lps为总声压级;Lp0为单个喷口声压级;n为喷口个数。

根据超压衰减公式,当开孔处1 mm为基准位置的总峰值声压级为Lp0时,则1.5 m处峰值声压级Lp可表示为

(3)

也就是说,当需要作用于1.5 m处人耳的声压级为140~160 dB时,新型强光爆震弹在喷口处1 mm的总声压级为216~236 dB。

图4所示为爆炸时弹体在351 μs时的超压云图。从结果动画中可以得到:70 μs前,烟火剂产生的超压被束缚在ABS壳内;70 μs后,内壳开裂,压力从内壳传递到外壳体;在200 μs左右,超压逐渐从外壳体喷口泄出。符合爆炸超压传递现象。

图4 弹体超压云图

在喷口处取超压最大的空气单元16658,其超压曲线如图5所示,峰值超压约为0.2 MPa,根据式(1)换算成峰值声压级为200 dB,上下盖共计20个喷口,根据式(2)计算叠加声压级为213 dB,则根据式(3)1.5 m处声压级为137 dB,接近预期战技指标。下一步,通过优化设计参数,使超压、声压满足预期的战技指标。

图5 16658单元超压曲线

3 优化设计

新型强光爆震弹的初步方案经第2节的仿真分析,验证了方案的有效性,但其许多参数如内壳厚度、喷口数量及直径等关键参数还需要进一步优化选取,以满足战技指标。

3.1 ABS内壳的优化

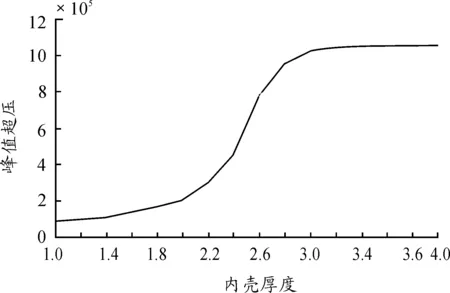

ABS内壳是新型强光爆震弹的重要部件,通过优化内壳参数来提高声压级是可行的,本节主要研究内壳厚度对新型弹的影响,即在其他条件不变的情况下,研究喷口处峰值超压随厚度的变化情况。

通过爆炸仿真分析,得到不同内壳厚度(厚度从1 mm间隔0.2 mm增加到4 mm)的弹体在同一喷口处的空气单元超压峰值,如图6所示。从图6中可知:在内壳厚度为1~2 mm范围内,随着厚度的增加,喷口处超压峰值缓慢增加;在2~3 mm范围内,随着内壳厚度的增加,超压峰值明显增加;在3~4 mm范围内,喷口处超压峰值基本恒定。这是由于在1~2 mm范围内,内壳强度很低,爆炸时泄压过早,峰值超压接近于没有内壳爆炸的超压;当内壳厚度增加到2~3 mm时,随着内壳强度的提高,内壳泄压越晚,峰值超压越大;而当内壳厚度达到3 mm以上时,内壳强度足够使所有药剂燃烧完毕,已达到此药量的最大压强,因此增加厚度已不能使超压再明显增加。综上,可以将初步方案的内壳厚度2 mm优化到3 mm,此时,单个喷口处峰值超压达到1 MPa。

图6 超压峰值随内壳厚度变化曲线

3.2 喷口的优化

新型强光爆震弹中,喷口是泄出声光能量的主要部位,不能过多,导致声光能量不集中,达不到爆震效果;不能过大,过大的喷口有可能导致过大的破片从孔洞飞出致人伤亡;还不能过小,过小可能导致孔洞被堵死导致弹体激射。因此,需要对喷口数量和直径进行优化。

3.2.1喷口数量的优化

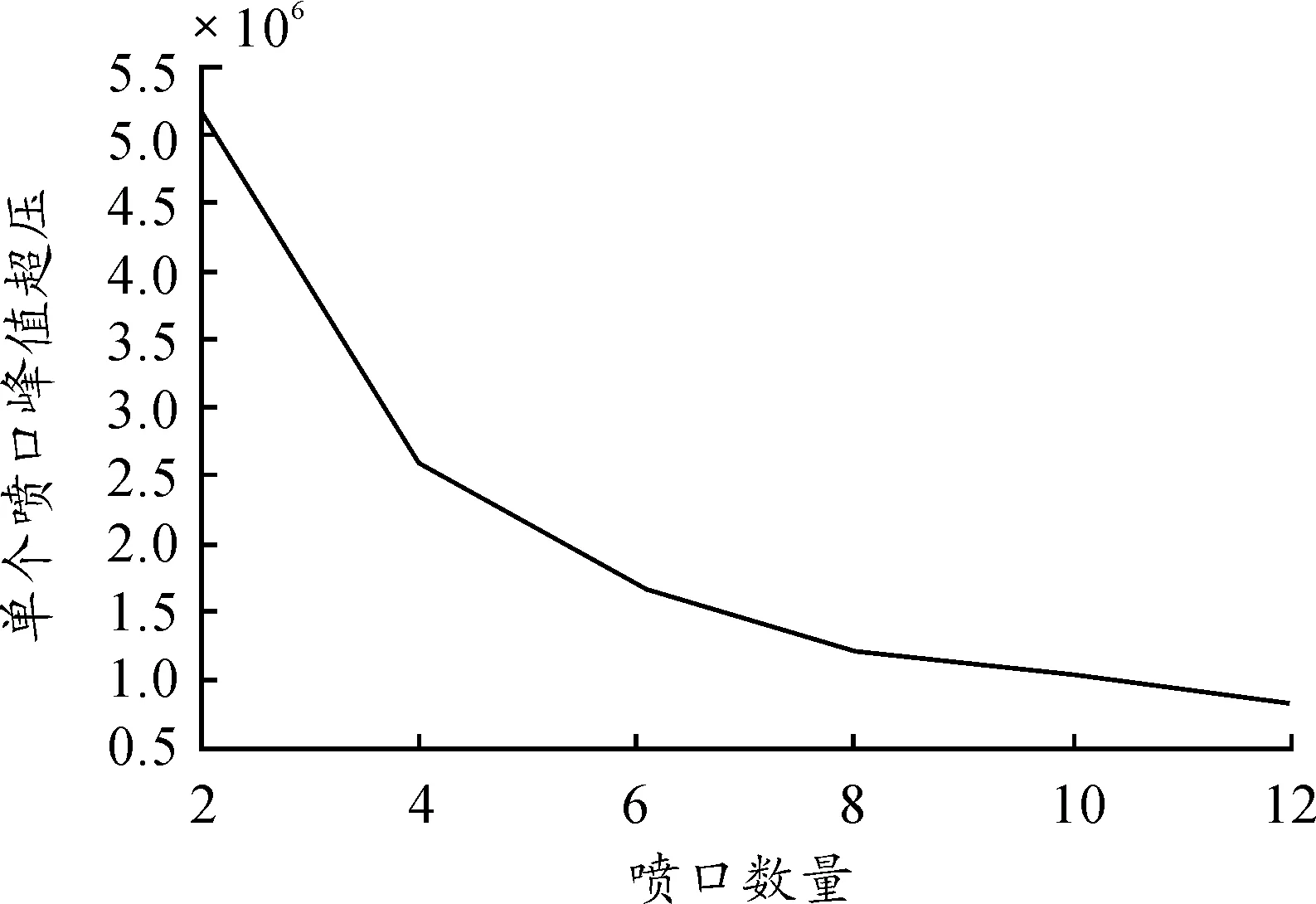

其他参数不变,内壳厚度取3 mm,喷口数量从2间隔2增加到12。同样,按照3.1节的数据处理方法,得到峰值超压随喷口数量的变化如图7所示。

图7 峰值超压随喷口数量的变化曲线

从图7中可以得到:随着喷口数量的增多,总泄爆面积增大,单个喷口流量减少,会使得单个喷口峰值超压减少。但由于喷口数量是增多的,所以爆炸后总的声压级需要根据喷口数量和单个喷口峰值超压具体计算得到。根据式(2)计算,2~12个喷口总声压级(单位dB)分别为:234.3 dB、231.3 dB、229.3 dB、227.6 dB、227.2 dB、226.1 dB。可以看出,总声压级随着喷口数量的增加而减少,但变化幅值较小。因此可将喷口数量适当增多,有利于增强光学刺激效应。但通过仿真可知:当喷口数量大于8个时,会有特别小的内壳碎片飞出喷口的情况发生。这是由于随着喷口数量的增多,碎片飞出的概率增加。因此将初步方案中喷口数量由10个优化为8个。

3.2.2喷口直径的优化

其他参数不变,内壳厚度取3 mm,喷口数量取8个,为了便于实际加工,喷口直径由3 mm间隔1 mm增加到6 mm,分别进行仿真。仿真表明:随着喷口直径增大,喷口的峰值超压呈减少趋势,但变化幅值较小。这是由于喷口直径增大,泄爆面积增大,峰值超压随之减少。当喷口直径为6 mm时,碎片飞出较多。为了保证外壳能尽可能快的泄爆,将喷口直径选取为5 mm。

优化后的内壳厚度为3 mm,上、下盖的喷口数量为8个,喷口直径为5 mm,此时,喷口处峰值超压为0.98 MPa,换算到1.5 m处总声压级为149.8 dB,符合强光爆震弹战技指标要求。

4 结论

本文采用无破片设计方案,即强光爆震弹在爆炸发出声光效应的同时,不产生杀伤性破片。本文采用开孔外壳和内壳相结合的双层腔体弹体结构,选用ABS、超硬铝合金作为内、外壳材料,并对外壳喷口的位置、数量和直径进行了初步设计。利用LS-DYNA软件对爆炸过程中弹体的结构和声压进行了仿真分析,表明所设计的强光爆震弹在爆炸过程中不会产生杀伤性破片,同时在距离弹药1.5 m处声压级为137 dB,接近预期战技指标。对设计方案进行了优化,使得距离弹药1.5 m处的声压级可达到149.8 dB,满足了预期战技指标要求,为强光爆震弹的安全设计、试制验证、安全使用,提供了经仿真优化的指导性安全设计方案和数据。