减法提升汽车搭铁线可靠性的研究

2020-09-06许金海彭焱婷周建力

许金海 彭焱婷 周建力

摘 要:D商用车一直致力于“一切源于可靠”,以打造可靠的产品、提供可靠的服务、培养可靠的人为总基调进行产品开发,市场服务,培养人才。在提升产品可靠性的过程中我们往往采用“加法”来实现产品可靠性的进一步提升。本文以卡车车架搭铁线可靠性提升为课题,以必要性为出发点,以技术可行性为准绳,以经济性来衡量课题的价值。把一个技术问题追求到极致,形成以最低的成本,实现最可靠的搭铁线连接方法,是本文的亮点。为国内外商用车车架搭铁线连接提供目前最可靠、最经济的连接方法。

关键词:可靠 连接 减法 成本

1 前言

D商用车公司一直致力于“一切源于可靠”,以打造可靠的产品、提供可靠的服务、培养可靠的人为总基调进行产品开发,市场服务,人才培养。在激烈的卡车竞争市场,以可靠赢得市场份额,以可靠引领市场追求!对于可靠的汽车产品来讲,需要汽车各个系统的可靠性不断升级来支持。几乎所有厂家都是在用“加法”的原理来提升各个系统的可靠性。本文以卡车车架搭铁线为研究对象,推演如何从“加法”到“减法”来实现提升卡车车架搭铁线的可靠性。

2 问题的提出

为什么我们今天还探讨最基本的“车架搭铁可靠性”问题呢?答案是:因为随着时代的发展,人们对防腐不断提出更高的要求,在防腐技术的不断提升之后(防腐性能越好,车架的导电性就越差),我们原有的车架搭铁技术已经不能保证良好的导电性能。为了满足车架搭铁的良好导电性,D商用车公司在防腐技术每次升级换代之时,就对车架搭铁可靠性采用加法的方式进行更新换代。

3 防腐技术的提升对搭铁良好性的影响

3.1 第一代车架搭铁技术

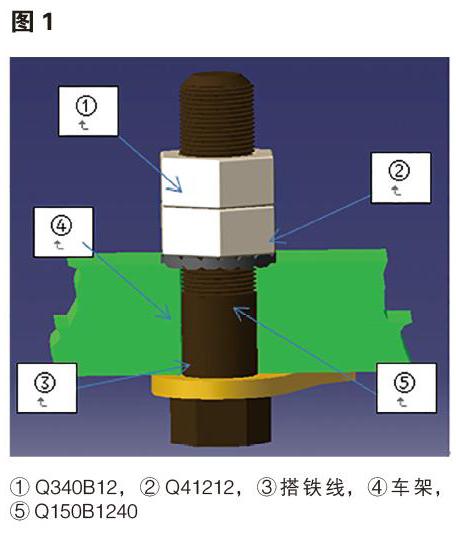

在电泳防腐工艺应用于车架生产之前,我们的车架搭铁线技术很简单:螺栓、锯齿形垫圈、双螺母打紧。这种技术到今天依然被很多小厂采用。(本文把这种车架搭铁技术称为第一代车架搭铁技术)如图1:

我们从上图不难看出,为了保证搭铁良好,我们采用锯齿形垫圈,在打紧的过程中,锯齿形垫圈的齿将车架表面油漆划开,保证锯齿形垫圈与车架本体材质导通。这样就形成了车架——垫圈——螺母——螺栓——搭铁线的联通;使用双螺母主要目的是为了防松。后来采用自锁螺母进行防松。

3.2 第二代车架搭铁技术

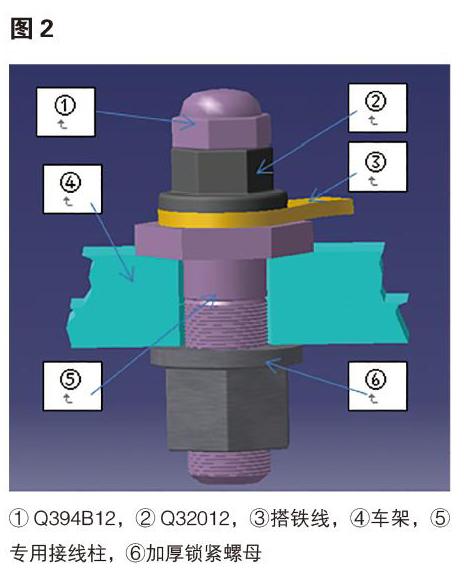

随着电泳防腐技术在车架生产中的应用,对车架搭铁提出了新的要求,第一代车架搭铁连接技术已经不能满足要求。于是东风商用车采用了新的搭铁技术。如图2:

这里要注意:第一代车架搭铁技术采用的螺栓等零件全部在总装配环节装配。第二代车架搭铁技术,专用接线柱、加厚锁紧螺母、标准件Q32012,Q394B12都要求在车架进入电泳涂装前装配好,确保油漆不能够进入接线柱,以避免搭铁不良。车架到总装之后,再将标准件Q32012,Q394B12拆掉,装配搭铁线,最后打紧。车架搭铁技术从第一代到第二代每台车增加成本约30元。从成本的增加,设计的复杂性到工艺流程安排,可见D商用车对车架搭铁可靠性的重视。对于电泳工艺时代的车架,这样的车架搭铁连接技术是可靠的!

3.3 第三代车架搭铁技术

随着时代进步的步伐,在D商用车,电泳车架技术已经逐步走出历史舞台。为了满足高效率、高品质、低污染等。高效的滚压成形技术代替了以前的冲压技术,相对环保的喷粉工艺代替了以前的电泳工艺。同时整个生产流程发生了重大变化,以前的车架生产是先装配成总成,再电泳底漆之后,再面漆,最后交付。但是采用喷粉工艺,生产过程就变化了。滚压成形,冲孔,喷粉处理,零部件装配,车架交付。

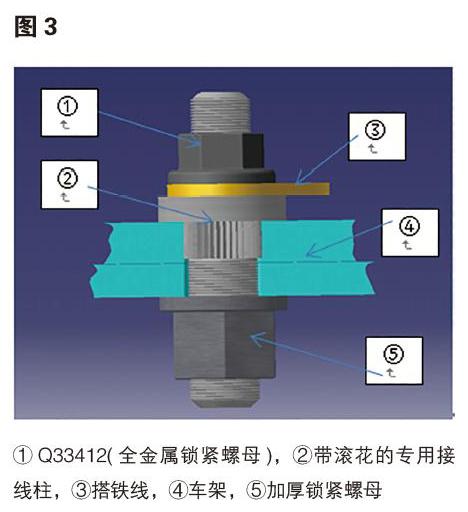

新防腐工艺的采用对车架搭铁提出了新的思考,第一代、第二代的车架搭铁技术都不能满足“可靠搭铁”的要求。采用喷粉工艺之后的车架左右纵梁是不连通的(喷粉厚度50-100?m,先喷粉处理,后装配)。为了解决这个问题,我们采用第三代车架搭铁技术,如图3:

从第二代车架搭铁线技术与第三代车架搭铁线技术对比,我们发现第三代车架搭铁技术没有采用盖形螺母Q394B12,压紧搭铁线采用了全金属锁紧螺母Q33412,专用接线柱穿入车架内的部分采用了滚花工艺,滚花部分的外径要求为13.5,上偏差是0.1,下偏差是0.滚花的目的是,能够使得专用接线柱与车架纵梁实现良好导通。为了保证车架左右纵梁导通,D商用车公司在左右纵梁上各安装了一套专用接线柱,通过50平方的电源线连接,如图4:

①50平方粗的左右纵梁联通线

在第三代搭铁线技术应用中,为了保证车架总有纵梁导通,D商用车采用了一根截面积50平方,长度约1m的电源线。这根电源线价值约50元。每套接线柱的总成本约10元。

3.4 行业内车架搭铁的情况调查

根据我们对,一汽、重汽、陕汽、奔驰、沃尔沃卡车实车观察,目前基本都是采用上文中的第二代或第三代车架搭铁技术。

从上文中我们不难看出,为了追求可靠性,行业内一直在做“加法”来满足可靠性的需求。但是为了成本我们必须做“减法”。

4 从“加法”到 “减法”

4.1 在激烈的市场竞争中,成本控制是永远的追求,第一次做 “减法”。

为了改善成本,目标是取消那根价值50元的起联通作用的电源线。根据电阻计算公式

R=ρ

R:电阻值,ρ:材料电阻率,L:长度,s:截面积,ρ铁=9.78,ρ铜=1.75。

通过这个公式,我们很容易计算出两根M14的螺栓完全可以替代原有的联通线。于是就产生了如图5带有滚花的异形标准件在车架连接中的使用。

4.2 再次做“减法”

对于联通作用的电源线我们通过异形标准件取代,降低了成本。但异形标件价格是车架常用连接螺栓价格的2—3倍,而且每车只用7件;同时也因为滚花部分属于过盈配合,工人也不容易打紧。

办法永远比困难多。通过集体讨论,我们最终确定了更有效的方法:那就是在车架第二橫梁两侧专门留出两个孔,在车架装配完毕之后进行攻丝(一般装配孔为?13,专门流出的孔取?11,攻M12的丝)。以现代的攻丝手段,每攻1个丝按照2分钟计算,成本约2元每丝,每个车架需要攻7个丝,每个车架攻丝费用总成本约14元。我们每车车架都有一个发动机搭铁线,车架线束搭铁线,电瓶线搭铁线;每一套第三代搭铁线接线柱的成本是10元,3套总值是30元。那么我们采用减法工作,最终能够在每台车架上节约多上成本了?如下计算:

50+20+30-14-3-2-2-2=77元/车

公式中50:联通电源线总价;20:联通电源线两端2套接线柱总价;30:是车架打铁位置3套接线柱总价;14:是攻丝人工费用;3:三个搭铁线位置采用螺栓费用;2:是加厚锁紧螺母价格。

5 总结

这是一个非常经典的通过 “减法”提升可靠性,降低成本的成功案例。希望本文能够帮助目前防腐工艺正在提升的同行企业少走弯路。同时也希望目前还在使用第一代搭铁工艺技术的中小企业实现最低成本的车架搭铁可靠性提升。希望以此为启迪,同行能够在其它系统通过采用减法手段提高性能,降低成本,提升价值。

参考文献:

[1]王海涛.王忠良 《汽车电工电子基础》. 北京理工大学出版社,2010.

[2]前田约翰.《简单法则》. 中国人民大学出版社,2007.