利用煤矸石及废陶瓷制备泡沫陶瓷的研究

2020-09-06王超男胡新萍

王超男,胡新萍,任 涛,姜 威

山西工程技术学院 建筑与土木工程系,山西 阳泉 045000

我国是一个产煤大国,在拥有丰富的煤炭资源的同时也不可避免的带来了大量煤矸石的堆积,据统计,我国煤矸石累计堆放量达40~50亿吨,而且每年仍在增加。这些煤矸石不仅占据了本就稀缺的土地资源,同时还严重污染环境。因此对于煤矿废弃物煤矸石的综合治理与利用迫在眉睫。目前科研工作者们发现煤矸石可以应用在制备泡沫陶瓷方面,这样不仅能有效利用其中的铝硅酸盐矿物成分,将煤矸石变废为宝,同时还有效地减少了煤矸石对环境的破坏。

泡沫陶瓷是一类含有大量闭口气孔的陶瓷材料,孔隙率高、体积密度较小,同时具备陶瓷耐高温、耐腐蚀等优良性能,可以应用在保温、隔热等领域。吕瑞芳[1]等利用煤矸石和玻璃粉,采用发泡法制备出了多孔泡沫陶瓷材料,该研究发现烧结温度对材料的表观密度,抗压强度及吸水率有显著的影响。同时热导率随表观密度的降低而减小。杨涛[2]等利用煤矸石为主要原料,活性炭粉充当造孔剂,聚乙烯醇溶液为结合剂,在1400℃下烧结制备堇青石多孔陶瓷。研究发现当造孔剂加入量为5%时,抗折强度达到29.1MPa。胡明玉[3]等以煤矸石和其他煤炭伴生页岩为主要原料,陶瓷厂生产的废弃抛光渣为造孔剂,滑石为助熔剂,在1200℃下烧结制备出孔抗压强度大于12MPa的多孔陶瓷。谷玲钰[4]等用煤矸石,粉煤灰和木屑制备出了多孔陶瓷,研究表明木屑含量会影响孔隙率,随着烧结温度的增加,最大抗压强度可达55.13MPa。

本文采用煤矸石、废弃陶瓷片为主要原料,添加长石粉为助溶剂,碳酸钙为造孔剂,在不同烧结温度下制备出了煤矸石泡沫陶瓷,研究不同烧成温度对其表观密度、孔隙率、抗压强度及微观孔形貌的影响。

1 试验

1.1 原材料和煤矿废弃物泡沫陶瓷的制备

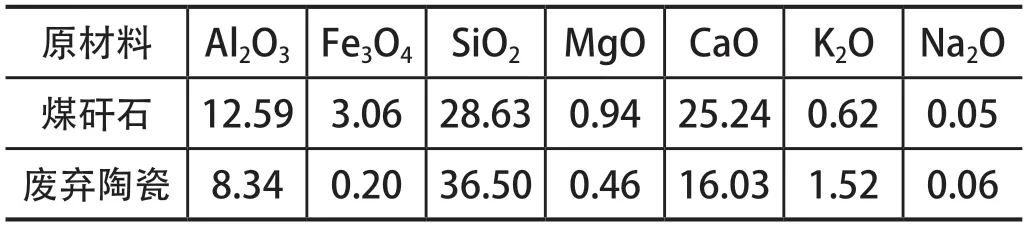

试验所用的煤矸石取自山西省阳泉市新景煤矿,其主要矿物组成为二氧化硅和氧化铝,废弃陶瓷片取自山西省阳泉市平定县莹玉陶瓷,长石粉来自原材料市场,其主要的矿物组成为含水硅酸镁,在其中起助熔剂的作用,碳酸钙为造孔剂,购自国药试剂公司。原材料的化学组成见表1。

表1 原材料的化学组成 %

将煤矸石和废陶瓷片破碎球磨后过100目筛备用,然后秤取煤矸石粉60g,废弃陶瓷片15g,长石25g,碳酸钙5g,在行星式球磨机中球磨1h。然后在液压式压片机上以2MPa的压力干压成型制得陶瓷生坯,尺寸大小为Φ20×50mm。将压制好的样品放置在马弗炉中以10℃/min的升温速率上升至800℃,900℃,1000℃,1100℃及1150℃,保温30min后随炉冷却即可得到泡沫陶瓷。

1.2 性能测试

利用阿基米德排水法测定煤矸石泡沫陶瓷的表观密度,显气孔率;采用日本电子的钨灯丝扫描电子显微镜对样品微观结构进行分析;通过WDW-50型微机控制万能试验机测试样品的抗压强度。

2 结果与分析

2.1 烧成温度对表观密度与显气孔率的影响

图1为烧成温度对煤矸石泡沫陶瓷的体积密度和显气孔率影响。从图1可以看出,随着烧成温度的提高,煤矸石泡沫陶瓷的气孔呈现先增加后减小趋势,体积密度不断地减小后增加。当烧成温度为800℃时,泡沫陶瓷的表观密度为1.67g/cm3,气孔率为36.5%(体积分数);当烧成温度为900℃时,泡沫陶瓷的表观密度为1.63g/cm3,气孔率为38.6%(体积分数),相比前一个温度气孔率略有增加;当烧成温度达到1000℃时,该泡沫陶瓷的表观密度降为1.28g/cm3,气孔率为57.1%(体积分数);当烧成温度达到1100℃时,气孔率减少至41.3%,表观密度增大至1.38g/cm3。这主要是因为碳酸钙在高温下受热分解产生二氧化碳气体后在泡沫陶瓷内部留下气孔,同时也包含骨料间相互堆积所形成的孔隙。当温度上升至1150℃时,由于钾长石的助熔剂作用显著增加,使得泡沫陶瓷体积收缩变大,阻碍了气孔的增大,材料变得更加致密化,故气孔率急剧下降至28.8%。由此观之,随着烧成温度的提高,煤矸石泡沫陶瓷的孔径先增加后减小,开口孔隙率先增大后降低。

图1 不同烧成温度对泡沫陶瓷体积密度和气孔率的影响

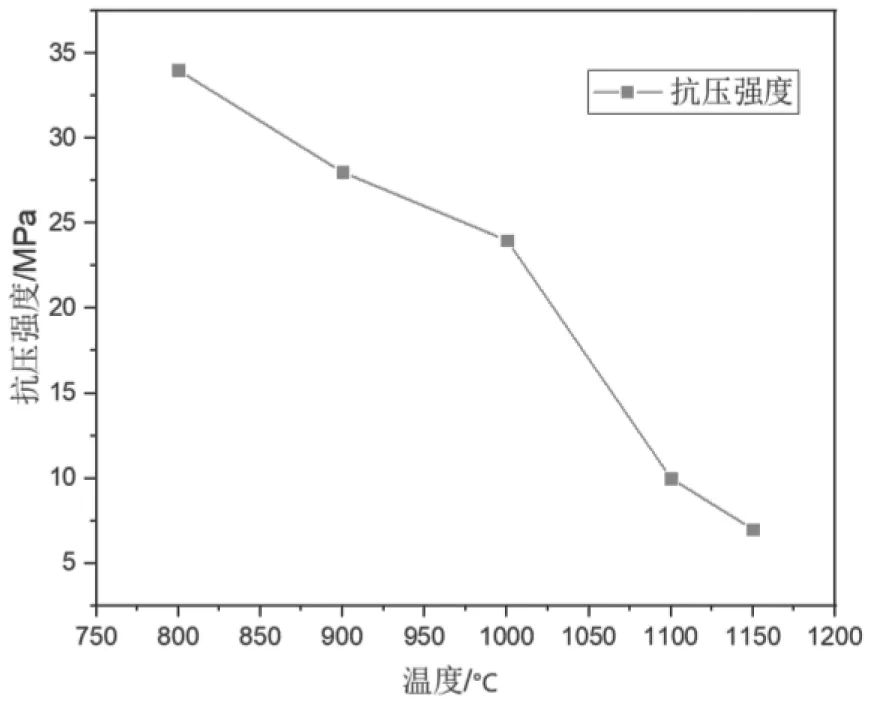

2.2 烧成温度对抗压强度的影响

图2为烧成温度对煤矸石泡沫陶瓷的抗压强度影响。从图中可以看出随着烧结温度的升高,泡沫陶瓷的抗压强度逐渐下降,在800~1000℃之间主要是由于烧成温度升高导致材料气孔率增加所致,气孔率高的材料内部疏松,抗压强度降低。当温度超过1000℃时,随着烧成温度的增加材料抗压强度降低主要是由于材料内部逐渐有液相产生,液相的流动性降低了材料的抗压强度。均超过了“高效能符合外墙外保温材料”抗压强度>2 MPa的指标。

图2 不同烧成温度对抗压强度的影响

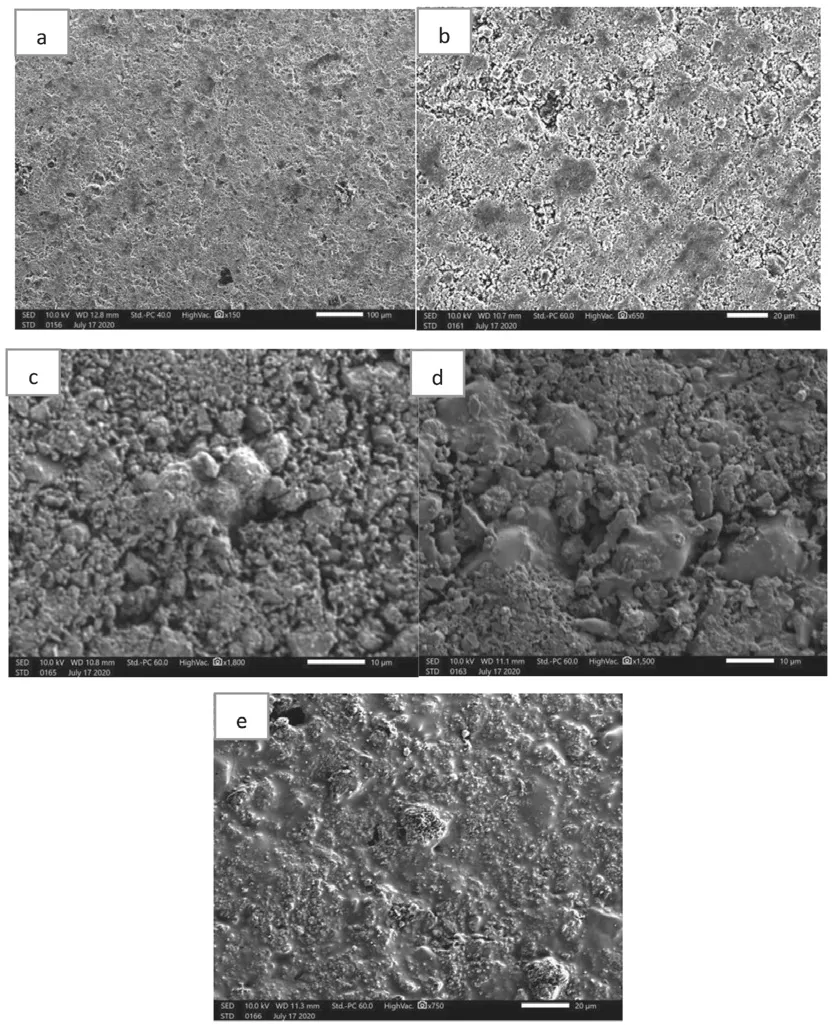

2.3 烧成温度对微观形貌的影响

不同烧成温度下制备出的煤矸石泡沫陶瓷的SEM图如图3所示。从图中可以看出不同烧成温度制备出的泡沫陶瓷气孔大小形状不同。在800℃下烧制出的煤矸石泡沫陶瓷气孔小而且分布分散,整体较致密;当烧成温度达到900℃时,气孔较之前略微增大,气孔的密度也稍稍增加,但整体差别不显著;当烧成温度达到1000℃时,在高倍下可以看到煤矸石泡沫陶瓷变得更加疏松,形成了各种形状不规则的孔洞,孔隙变大;随着烧成温度继续上升,当温度达到1100℃时,可以看到视野里出现许多大的气泡;当温度继续升高到1150℃时,可以看到出行了明显的液相,而且温度越高液相的粘度越低,流动性越大。由此观之,温度越低时,发泡物质碳酸钙反应不充分,导致煤矸石泡沫陶瓷体积密度大,蓬松效果差,随着反应温度的提高,发泡物质反应越充分,生成的气体越多,因此孔隙变大,气孔率增加。但温度过高时,液相的产生阻碍了气孔的形成和变大,气孔率反而降低。

图3 不同烧成温度下的煤矸石泡沫陶瓷试样SEM图

3 结论

利用煤矸石和废陶瓷为原料,添加长石为助溶剂,碳酸钙为造孔剂在不同烧成温度下合成煤矸石泡沫陶瓷。

(1)随着烧成温度的提高,煤矸石泡沫陶瓷的显气孔率先增加后急剧减少,当烧成温度为1000℃时气孔率最大,达到57.1%,体积密度为1.28g/cm3。

(2)当烧成温度达到1000℃以上时,钾长石的助溶剂作用显著增加,使样品的显气孔率减少,致密性增加,但同时有液相的产生使得抗压强度降低。