航空制造数控铣削效率测评及管控研究

2020-09-06

(航空工业成都飞机工业(集团)有限责任公司数控加工厂,成都 610091)

随着经济全球化发展趋势,国内外航空制造企业都期望持续获得良好的经济效益。然而,许多企业看似良好运作的生产车间实际上并没有以最好的状态运转,设备和操作人员的价值存在很大的改善空间,这无形中为企业带来了巨大的损失。短时期内主导生产能力的软硬件客观条件是有限的,因此,如何在有限的条件下最大化地整合利用各方资源,充分挖掘车间生产效率显得尤为重要,甚至将成为企业是否赢利的决定性因素[1-8]。

工艺作为输出源头,低效的数控程序流入生产现场将导致大量的时间浪费,如不严格加以控制,将增加工时成本、能源消耗,耽误产品准时交付,引起客户不满甚至退单,长此以往,必然造成企业生存危机。本文以某航空制造企业铝合金数控程序为研究对象,将从程序效率表象简要分析并探索数控铣削效率的测评方法及管控机制的构建思路。

1 现状分析

对于制造业特别是流水线型企业,国际制造业提出了设备综合效率(Overall Equipment Effectiveness,OEE)的概念,是一个独立的国际通用测量工具,是生产系统效率的多维度量标准,是精益生产下TPM 管理模式下的工具之一,通过OEE 关键指标分析可以多角度立体地审视生产过程效能利用情况,进而分析效率损失,找出生产效率的瓶颈,提高产能利用率。

OEE由可用率(Availability Time)、表现性(Performance)、质量指数(Quality)组成:

国内OEE测评管控模式起步较晚,大部分制造型企业仍停留在产品质量管控阶段,对效率关注较少,缺乏可量化的评价方法和管控模式,零件加工周期普遍偏长和存在制品积压现象。

2 效率基线

2.1 基线引入

效率基线反映零件加工的快慢,以粗加工材料去除率(MRR)的大小以及精加工表面及形成的快慢(SMR)来衡量,结合OEE计算公式,性能开动率得到如下转化:

其中,实际速度表示零件铣削的速度,由MRR、SMR计算所得。设计速度表示基于机床性能、刀具性能、材料性能等应该达到的合理速度,由机床硬件性能及铣削经验参数库计算所得。为了更好地描述设计速度,此处提出切削效率基线的概念。

2.2 基线定义

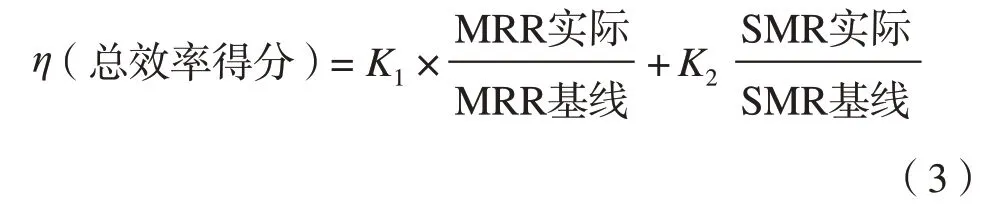

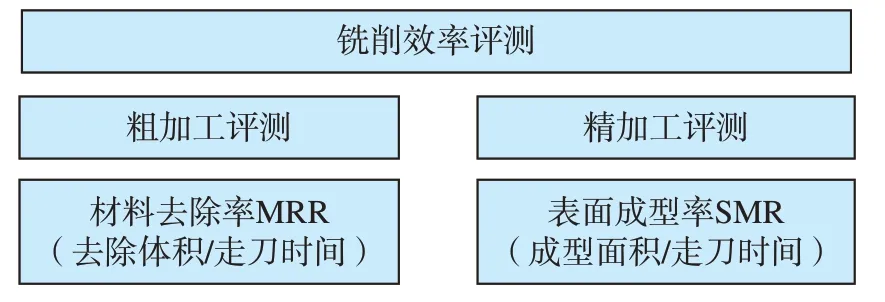

效率基线是“减材加工”模式下程序切削速率的阶梯性判定标准,衡量一个程序的效率主要有粗加工MRR和精加工SMR 2个指标评价,如图1所示。

基线的制定需结合刀具、切削参数、机床、零件特征、毛坯材料等因素进行综合考虑,简化表达式为:

其中,K1、K2是修正系数,取决于粗加工与精加工时间占比。本文统计样本均值为0.7,即K1=41%,K2=59%。

2.3 基线计算

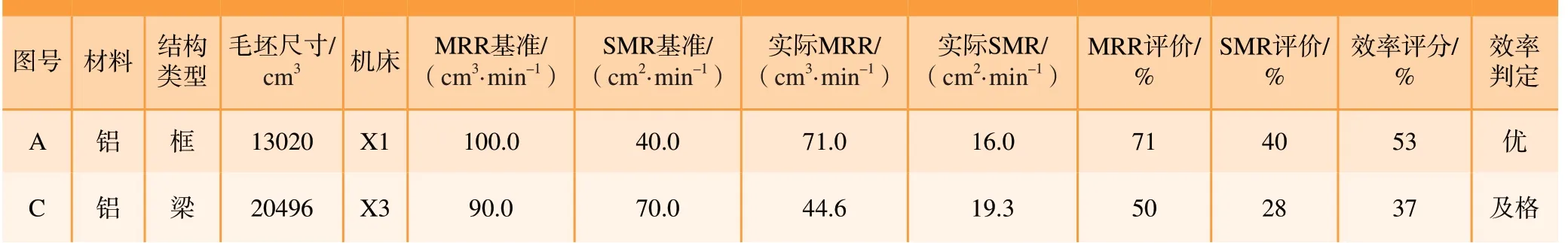

效率基线非恒定不变,随着工艺技术以及机床性能的提升,基线也不断提高,反映出当前状态下的较高或极限水平,利用公式及当前机床切削参数库计算可以得出。以低速或亚高速的主轴机床切削参数库为例,如表1所示。

式中,AP为切深;AE为切宽(常为50%刀具直径);F为进给速度;S为面积;T为时间,计算得表2的数据。

图1 效率基线定义Fig.1 Definition of efficiency baseline

表1 某机床切削参数库示例Table1 Example of machine tool cutting parameter library

表2 机床MRR及SMR数据Table2 Date of MRR and SMR of machine tool

考虑到零件几何特征的多样性,为确定各机床SMR 基线,需进行零件特征权重分析:

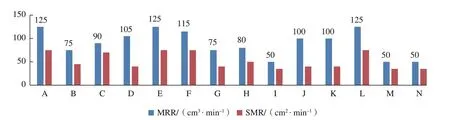

其中,P1~P4为侧壁、腹板、转角、行切面特征面积占比,Q1~Q4为刀具使用时间占比,由以上公式计算并局部修正得出铝合金在各机床的理论效率基线,如图2所示。

3 基于VT的数据统计

VERICUT(简称VT)仿真软件应用广泛,能通过二次开发自动提取去除体积、加工时间、空刀率等信息,用于程序综合分析。

3.1 VT仿真模板创建

VT中手动建立仿真模板,如表3所示。

3.2 VT铣削效率计算

粗、精加工时间的提取需借助VT 变量并编写时间记录的子程序,同时在CATIA编程时对粗、精加工分别以“insert”插入特定字符的形式在前置写入标识符,并在后置输出的G代码中表达,实现对粗、精加工的开始及结束位置的标识。当VT 读取G代码仿真时,利用该字符统计程序粗加工及精加工时间,从而计算MRR、SMR,并输出结果。

3.3 VT效率数据库构建

汇总各零件程序效率数据,如表4所示。通过表4可以准确把握各数控程序效率的得分情况,视需要可划分阶梯型判定等级,如优、良、及格、待改进等。周期性统计待改进清单可作为工艺优化的清单,当零件优化后都达到合格线,或者有高效的新机床、新技术介入时,就可以重新定义更高的基线。不断筛选最低效程序作为工艺优化的参考清单,从而实现程序效率的迭代。

图2 各机床MRR及SMR基线Fig.2 Efficiency baseline of MRR and SMR of different machine tools

表3 NC程序仿真报告模板Table3 NC program simulation report template

表4 程序效率库样表Table4 Sample table of program efficiency

4 基于Minitab的数据分析

利用Minitab 对程序样本进行数据分析,找到程序效率差异的关键控制点(KPI)。

4.1 总体效率分析

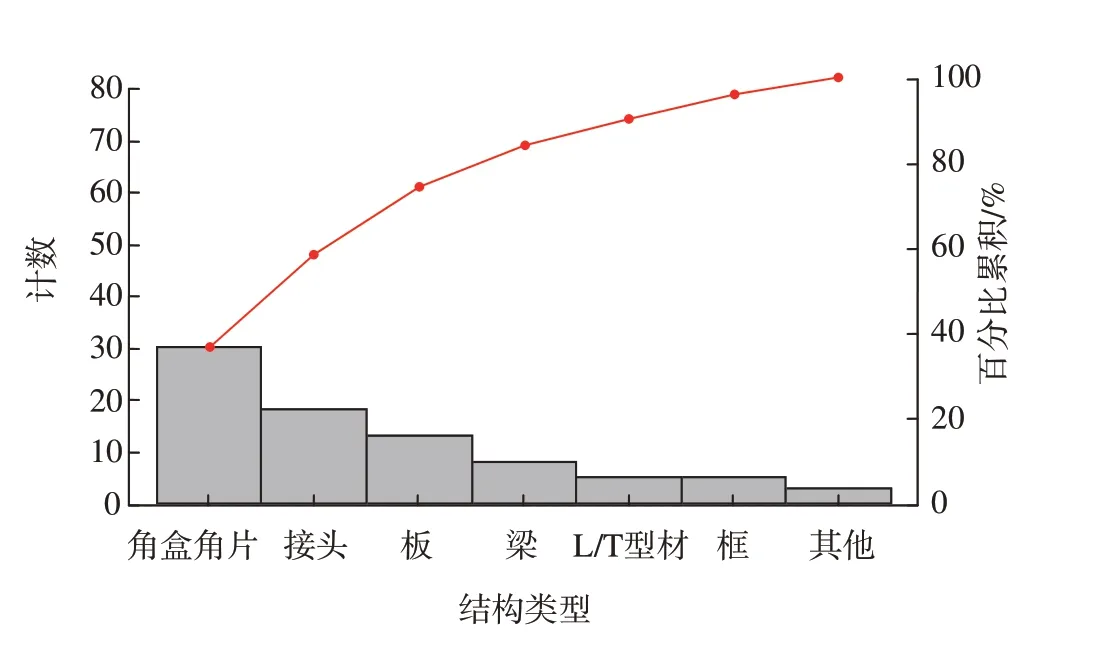

如图3所示,程序效率平均得分27(百分制),最高95.7,最低仅1.2,均值低,波动大,由图4可知,低效程序主要为角盒角片、接头梁、板类零件。

由图5计算过程能力:

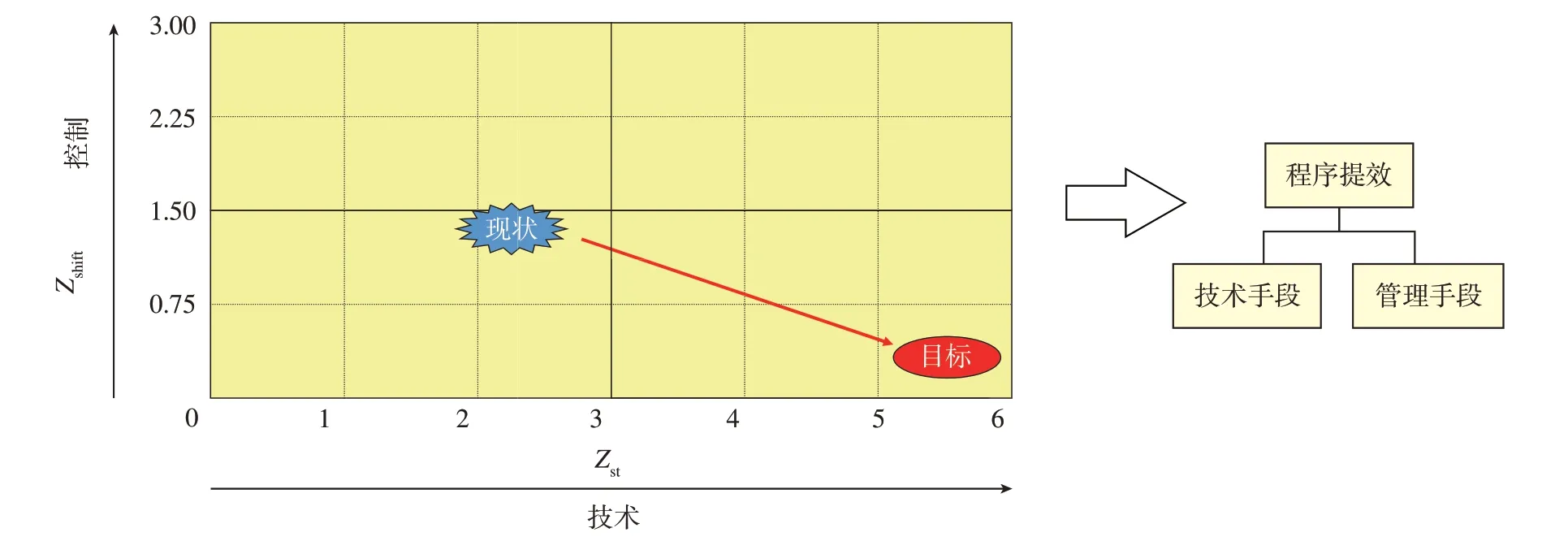

进而绘制图6,由图6可知,只有通过技术手段提高程序轨迹参数,以管理手段控制程序下发才能实现程序提效。

4.2 MRR与SMR对比分析

(1)MRR 平均值32cm3/min,最大值116cm3/min,最小值8cm3/min,百分制平均得分34。

(2)SMR平均值10cm2/min,最大值62cm2/min,最小值1.4cm2/min,百分制平均得分22。

MRR波动明显大于SMR,MRR需要重点控制波动,约束刀具选用及参数设置。

SMR均值偏低,但波动相对较小,需要从宏观层面改变现有加工方式才能总体提高。

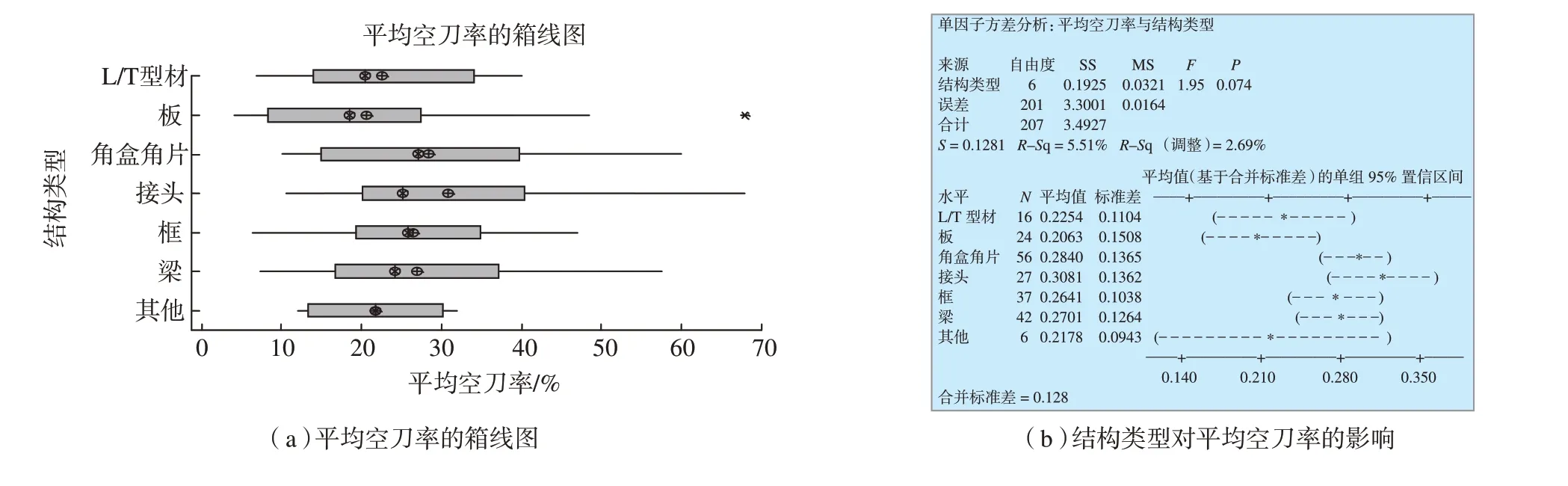

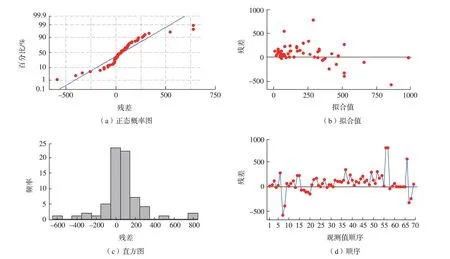

4.3 空刀率分析

样本平均空刀率为26%,即26%的走刀不参与切除。无效刀具轨迹造成时间浪费,高效的程序空刀率可以控制在10%以下,对于离散型制造企业,不同特征的产品在加工时由于工艺方案和走刀策略不同,程序效率也有区别。为探究结构对空刀率影响,进行了单因子方差分析,如图7所示。图7(b)中数据显示P=0.074<0.05,结构类型对空刀率的有影响,但影响较小,仅为2.69%。

图3 程序总效率运行图Fig.3 Overall running chart of program

4.4 切削时间与毛坯体积的回归分析

通过对总切削时间与毛坯体积的回归分析,尝试建立映射关系,若回归方程存在,则可以利用毛坯材料大小预估加工时间,对于企业工时定额、生产排程有一定的参考价值。图8(a)中P<0.05,回归方程成立,贡献率>50%。回归方程为:

4.5 不同机床型号的效率分析

取每个机床上零件效率得分均值作为该机床上的零件效率得分,综合车间所有机床,绘制图9。可见,总效率得分相对较低的机床有:B、C、D、F、H、J,对所有机床效率进行宏观把控,找到短板机床。

图4 低效程序柏拉图Fig.4 Plato of inefficient procedures

图5 长短期过程能力Fig.5 Current capability and potential capability

图6 过程能力分析Fig.6 Process capability analysis

图7 单因子方差分析Fig.7 One-way ANOVA

图8 总切削时间残差分析Fig.8 Residual analysis of total cutting time

图9 各机床效率测评Fig.9 Efficiency evaluation of different machines

4.6 不同零件类型的效率分析

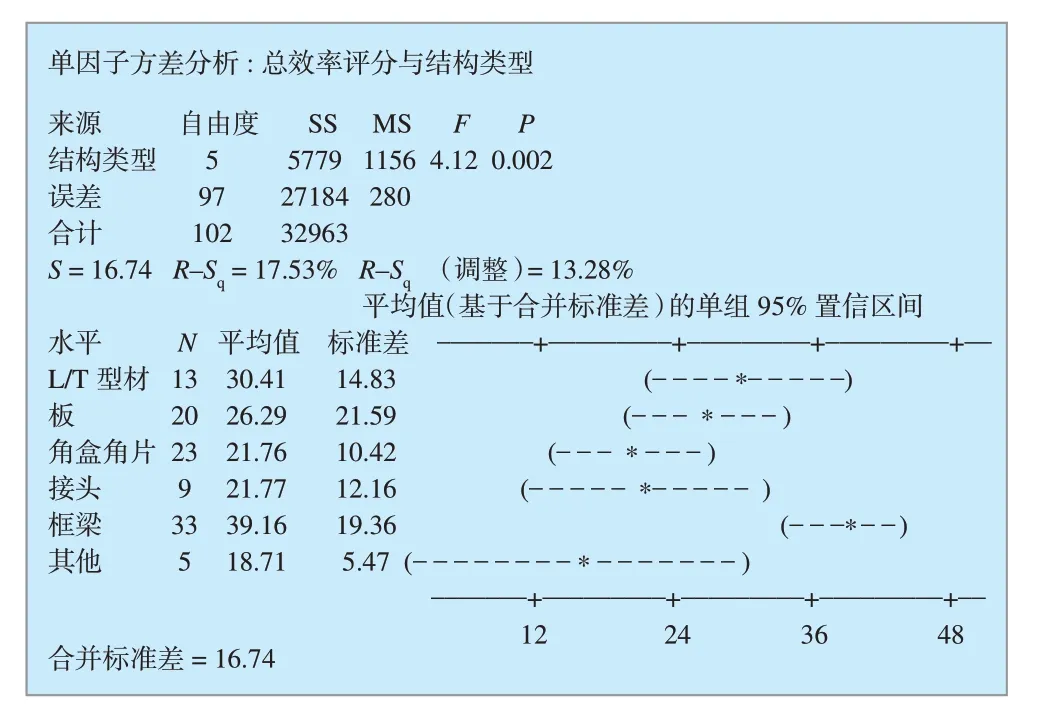

零件结构类型多样,为探索零件结构类型对效率的影响,作出单因子方差分析,分析数据如图10所示。

从图10的数据中,P=0.000<0.05,表明框梁类零件与其他结构零件的效率得分有显著差异。但结构类型对零件效率的影响只解释了21.22%,所以还存在其他因素影响着零件效率的高低。

5 程序效率管控

5.1 关键因素确定

通过群策群力绘制鱼刺图如图11所示,从人、机、料、测、法、环6个方面找出关键影响因子,比对现有程序下发流程,引入效率基线要求作为控制点,约束程序效率。

图10 方差分析Fig.10 Variance analysis

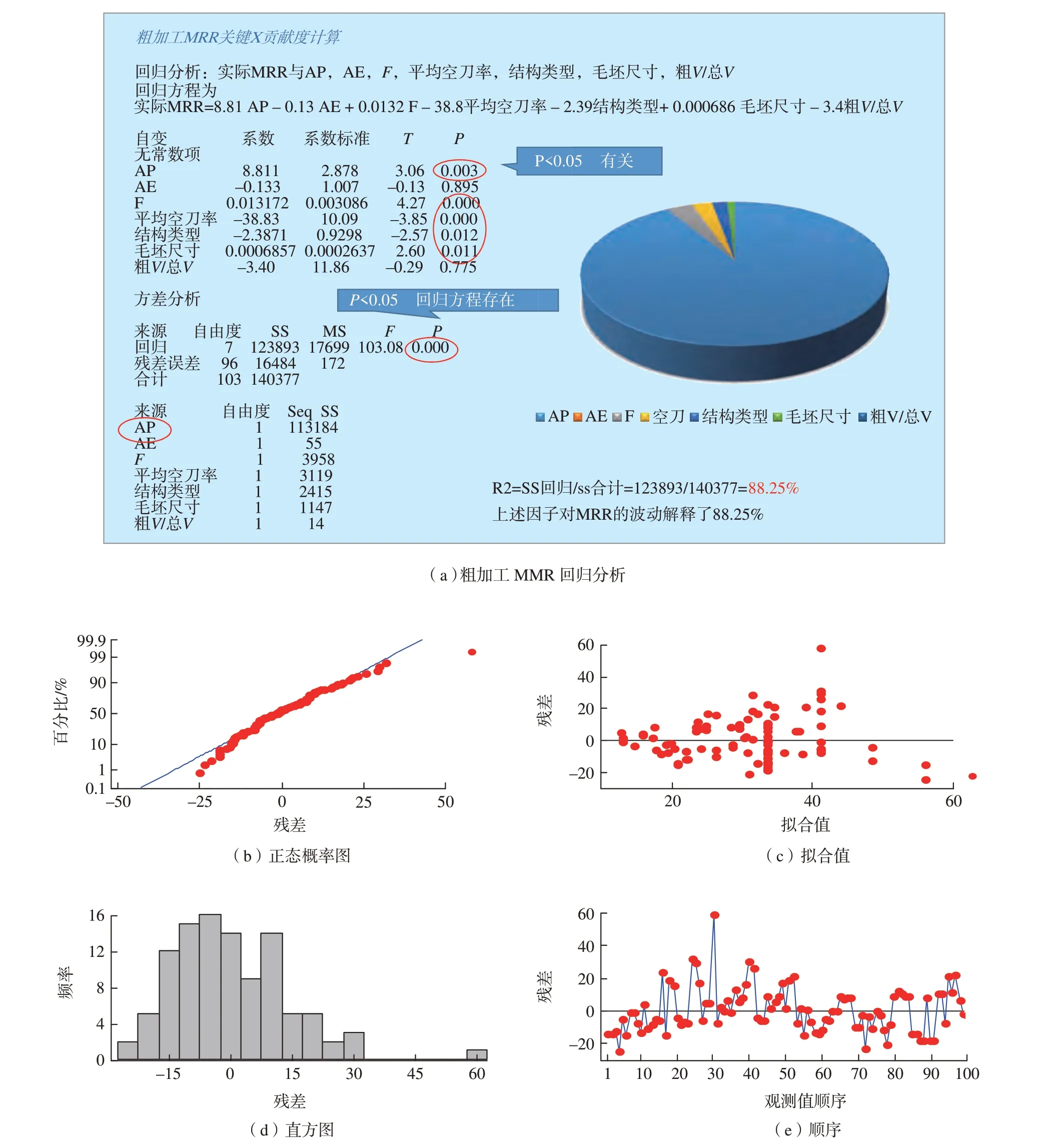

由计算公式可得,效率得分与切宽、切深、进给速度、空刀率等息息相关,为进一步探究各因子对程序效率的影响作出贡献度计算。

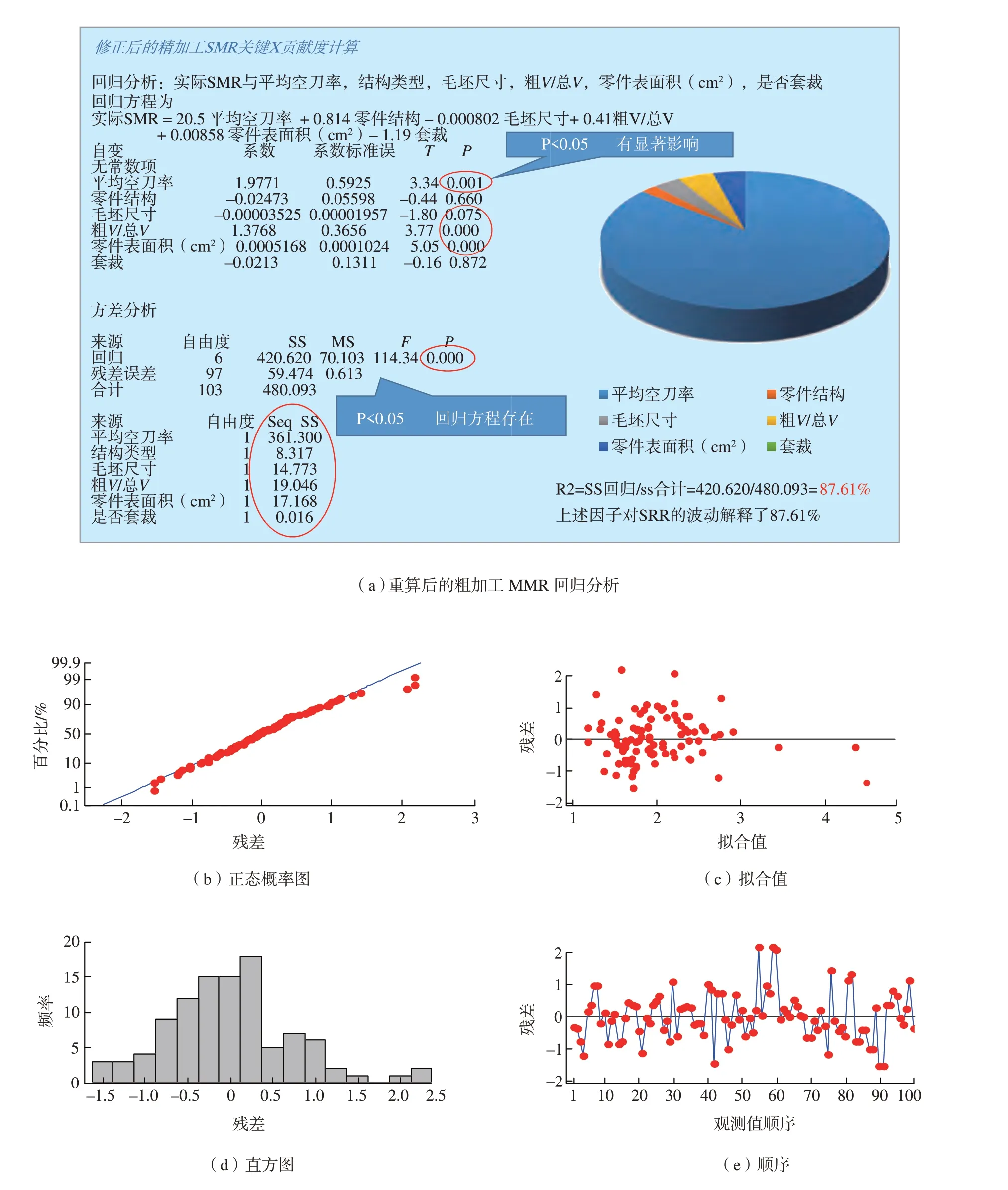

由图12可得实际MRR 与其相关参数的多元回归方程,从而找到影响最大的因子,即“关键因子”,注意到,图12的残差图中出现不等变差现象,且不服从正态分布,将SMR 对数转换后重算贡献度,如图13所示。可见,重算后残差符合正态分布,且分布随机,说明无其他关键X,贡献度87.61%数据可靠。效率得分与切宽、切深、进给速度、空刀率、零件体积、表面积、粗加工与精加工时间占比有关。如图14所示,在程序编制阶段增加了前端控制,在程序下发前增加了末端控制,并形成反馈,共同约束程序的效率。

5.2 校审机制构建

前端控制:编制程编规范,固化切削参数,规范特征轨迹编制,尽可能消除人员经验误差。

末端控制:编制校审规范,增设基线审核环节,驳回低效程序直至改进合格,构建PDCA 改进循环。

5.3 试点项目实施

开展某产品六西格玛改进活动,得DM(测量定义)、A(分析)、IC(控制改进)阶段的时间序列,如图15所示。采用“双样本T”及“等方差”分析法比较改进前后的均值和方差,如图16所示,数据表明改进后均值提高,波动变小,改进有效。由此可见,实现效率基线的评价及管控模式改进能够有效提高数控加工效率。

图11 程序效率鱼刺图Fig.11 Cause-and-effect diagram of program efficiency

6 结论

以效率基线为标尺的程序数控铣削效率测评办法,重点在于严格控制MRR、SMR、空刀率等程序的KPI,并以过程能力分析作为未来阶段的基线目标,以分类统计的方法去找寻不同薄弱零件特征轨迹、薄弱机床,进而开展有针对性的持续改进活动,以基线达标与否作为零件下发的红绿灯,构建效率数据库,配合看板管理实现程序的综合管控,同时还可将每月新发NC效率统计数据库整合到月度OEE数据库。由此,形成TPM模式下的车间级OEE的评估报告,让每一位员工都能了解并积极投入到生产效率动态监控中,实现全员参与的精益生产模式,保障企业高效产出,从而加快迈入现代化智能生产、高效生产新时代。

图12 粗加工关键X贡献度计算及残差分析Fig.12 Calibration of critical X contribution and residual analysis of roughing

图13 重算后的精加工关键X贡献度计算及残差分析Fig.13 Calibration of critical X contribution and residual analysis of finishing after recalculation

图14 改进前后对比Fig.14 Comparison before and after improvement

图15 各阶段效率评分Fig.15 Scores of different statistics efficiency

图16 “双样本T”和“等方差”检验Fig.16 Double samples and equal variance test