航空螺栓超声检测中参数确定与波形分析

2020-09-06张海兵温德宏

张海兵,温德宏

(1.海军航空大学青岛校区,青岛 266041;2.海军装备部,北京 100071)

航空螺栓是飞机结构的重要连接件,长期运行于高载荷的工作环境中,许多螺栓不可拆卸或者不便拆卸,只能看到螺栓首尾部分,以致于很多内部损伤及裂纹无法直接发现,一旦螺栓在飞机机动过程中突然断裂失效,或者在某些关键部位发生松脱,都将会造成重大的损失,甚至灾难性后果[1]。

根据超声波的基本特性,当声波在传播过程中遇到介质突变面时会产生反射。对于没有缺陷的螺栓,在检测时依旧会有很少一部分声波被螺纹的齿根部位给反射回来,在检测仪器的显示屏上可以看到被测螺栓对应的螺纹部位会有一些幅值较低的波,适当减小声波增益(能量)后发现这些波会消失。而对于有缺陷的螺栓,声波原先的传播路径由于缺陷产生的障碍而被切断了,导致大量的声波被反射回来,因此在显示屏上会出现一个波幅远高于旁边齿形波的缺陷波,并由此判断裂纹是否存在[2]。

尽管超声检测技术已发展较为成熟,但是面对各种形状结构及材料的螺栓,超声检测过程中也容易出现裂纹波和假信号混淆的困扰。因此,如何准确选择检测参数以及辨别螺栓检测过程中的裂纹波和干扰波一直是研究热点。

1 试验试块设计与制作

为分析航空螺栓超声检测中的参数和波形,本文选取飞机上较为典型的HB8033-14×52×4.5 MJ 螺纹六角头阶梯螺栓作为研究对象。螺栓的结构和尺寸分别如图1和表1所示。

为更准确模拟螺栓工作中产生的疲劳裂纹,采用一个完好的螺栓加两个带缺陷的螺栓(上端缺陷距离端面约13mm,下端缺陷距离端面约28mm)进行试验比较,依据GJB 1580A—2004《变形金属超声检验方法》,当平底孔埋藏深度在45~80mm 之间时,平底孔直径为2mm,由此可计算模拟的缺陷面积为12.56mm2。考虑到该航空螺栓与普通钢件材料的差异,为严格检测要求,制作的人工裂纹尺寸为深2mm,长5mm,相当于缺陷面积为10mm2,如图2所示。

表1 螺栓试验件主要尺寸Table1 Main dimension of bolt test piece mm

2 检测试验参数设置

图1 螺栓试验件示意图Fig.1 Schematic diagram of bolt test piece

图2 试验用螺栓试块Fig.2 Test bolt block for test

对螺栓进行超声检测试验,选用声束指向性好、无偏斜的纵波直探头,分别在螺栓端部进行检测,如图3所示。为更准确可靠检测缺陷,分别选用2MHz-D6mm、2.5MHz-D14mm、4MHz-D10mm、5MHz-D6mm、5MHz-D10mm、5MHz-D14mm、7MHz-D6mm的纵波直探头对螺栓试块进行检测,分析不同参数下的检测结果,找出规律,从而确定最优的检测参数[3]。

相关检测参数设置如下:选择直探头作为检测探头,探头频率及晶片尺寸与所用直探头属性一致,折射角度为0°/0°,根据螺栓的材料属性将本试验螺栓中的声波传播速度设为5920m/s,探头前沿设为0,滤波频带设为5MHz,如图4所示,此处设置的探头频率为7MHz,晶片尺寸(直径)为6mm。

3 检测试验结果分析

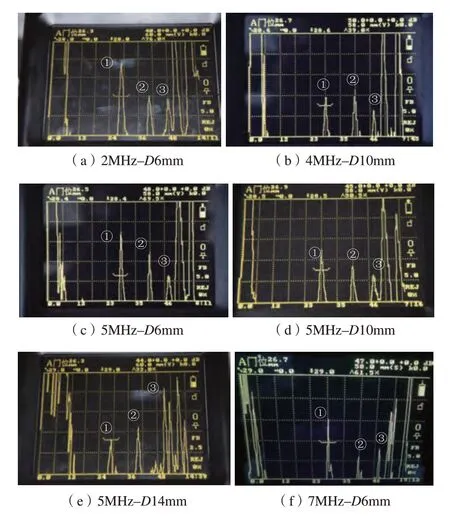

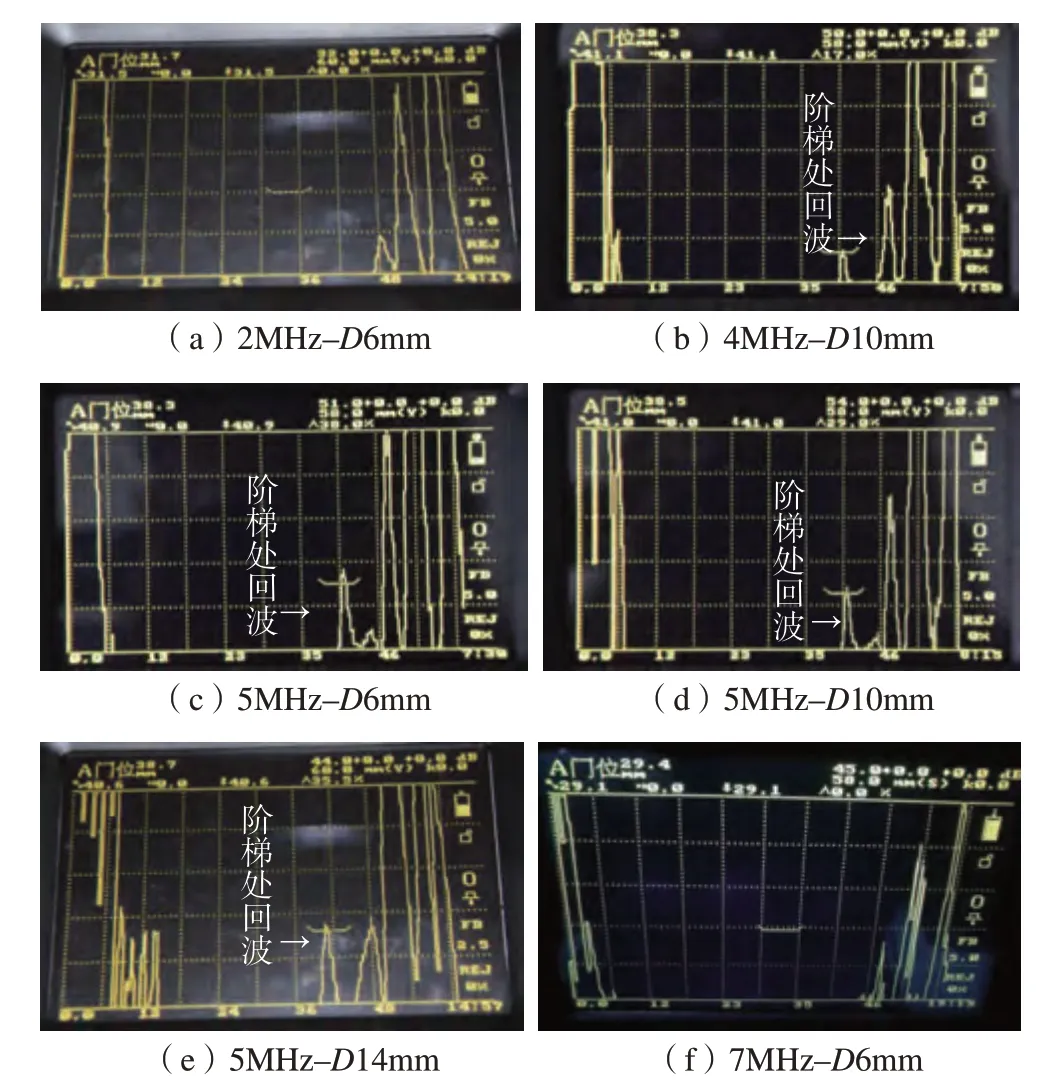

对于航空螺栓上端缺陷的纵波检测结果如图5所示。其检测数据记录见表2。

图3 检测方式示意图Fig.3 Schematic diagram of detection method

图4 相关检测参数设置Fig.4 Related detection parameter settings

通过图5中对试验件上端缺陷的纵波检测结果可看出来,各探头都能检测出缺陷的存在,在仪表上依次显示的为始波(约0mm处)、近端裂纹缺陷波(约13.0mm处)、开口销孔信号波(约48mm、52mm处)、底波(约56mm处)。通过表2中检测数据对比可以发现,频率为2MHz、晶片尺寸为6mm的探头能够实现对试验件缺陷中心的精确定位,误差仅有0.1mm,且波高占比为57%,说明该缺陷信号比较明显。

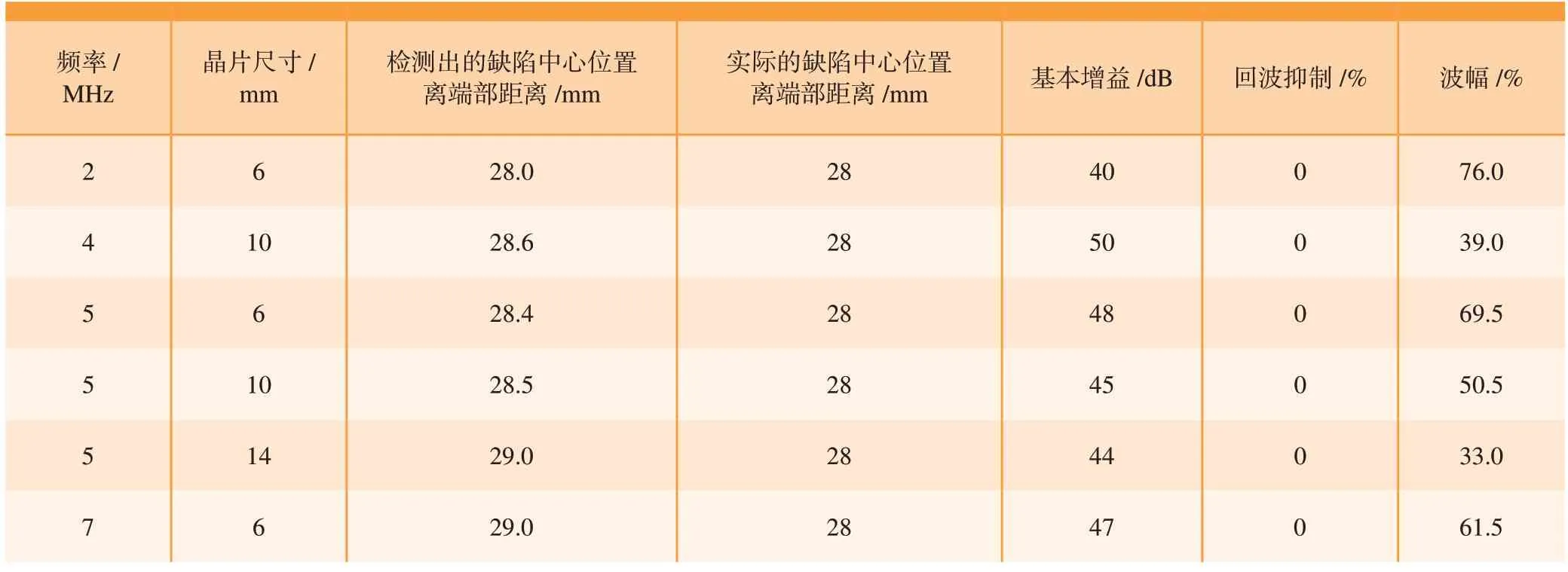

对于试验件下端缺陷的纵波检测结果如图6所示,其检测数据记录见表3。通过图6中对试验件下端缺陷的纵波检测结果能够发现,各探头都能检测出缺陷的存在,在仪表上依次显示的为始波(约0mm处)、远端裂纹缺陷波(约28.0mm处)、螺杆阶梯处信号(约40mm处)、开口销孔上下两面信号波(约48mm、52mm处)、底波(约56mm处)。通过表3中检测数据对比可以发现,当探头频率为2MHz、晶片尺寸为6mm时,实现对试验件缺陷中心位置的确定,且波高占比高达76.0%,该缺陷信号非常明显。其中探头频率为5MHz、晶片尺寸为14mm时对裂纹缺陷定位误差较大,且缺陷波波高占比只有33%,观察该探头下的检测波形可以发现在0~12mm 都有较高回波信号,究其原因为该探头尺寸较大,探头的近场区较宽,导致该区域出现不规则的杂波。

图5 试验件上端缺陷纵波检测结果Fig.5 Longitudinal wave results of upper end defect of test piece

图6 试验件下端缺陷纵波检测图Fig.6 Longitudinal wave detection diagram of lower end defects of test piece

表2 试验件上端缺陷纵波检测数据结果表Table2 Tableof Longitudinal wave detection data of upper end defect of test piece

表3 试验件下端缺陷纵波检测数据结果表Table3 Tableof Longitudinal wave detection data of lower end defect of test piece

对于完好试验件的纵波检测结果如图7所示。

图7 完好试验件纵波检测图Fig.7 Longitudinal wave detection diagram of intact test piece

通过图7中对完好试验件的纵波检测图像可以发现,各探头下的检测结果基本一致,仪表上依次显示始波(约0mm处)、开口销孔上下两面信号波(约48mm、52mm处)、底波(约56mm处),其中4MHz-D10mm、5MHz-D6mm、5MHz-D10mm的探头由于增益均调制50dB 以上后能显示出螺杆阶梯回波,而5~14mm的探头由于晶片尺寸较大,探头的近场区较宽,导致该区域出现不规则的杂波,所以在0~12mm范围内出现了在检测试验件下端裂纹缺陷时杂波较多的现象。

4 变形波干扰及排除

在用常规超声纵波对螺栓试块进行检测时,经常会在底波的前方出现一些异常反射波,一般情况下会轻易将其判断为裂纹,但在检测过程中发现,即使对完好的螺栓试块检测时也会存在这样的反射波,对裂纹波的识别及判断造成了干扰,由于能量的损失在一定程度上会对检测结果造成一定的影响[4]。

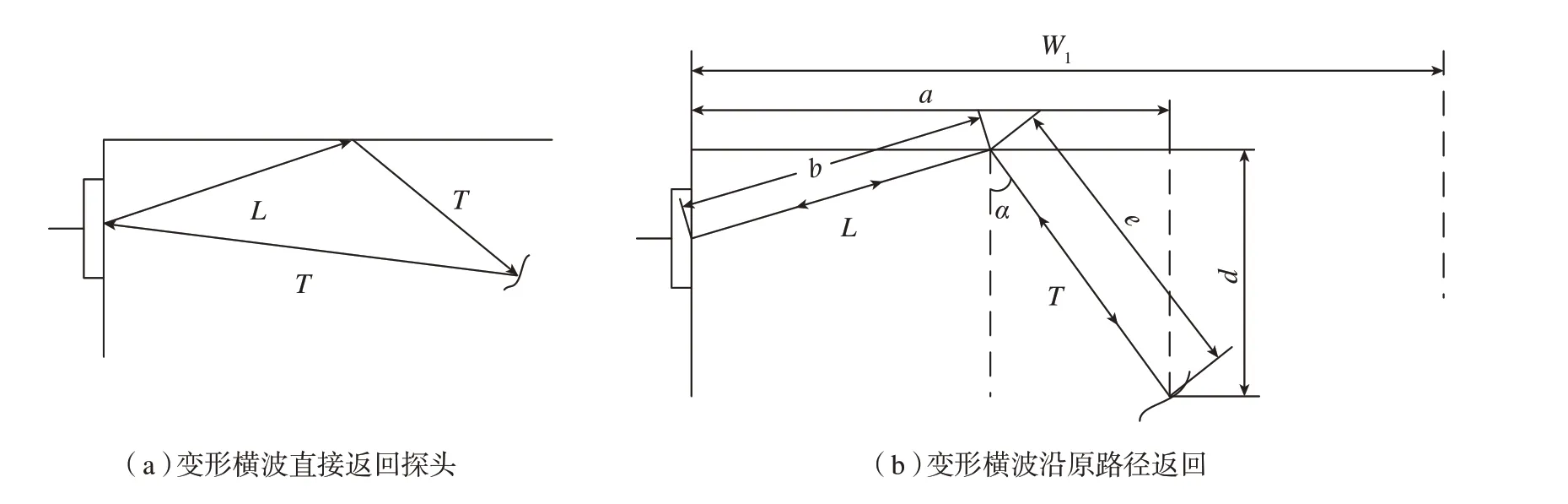

从超声纵波检测的原理上来看,在弹性介质中传播的常规超声纵波一旦在传播路径上遇到不同介质时,便会由于该处的分界面而发生反射、折射等,当探头接收到传回的反射波时,便将其转换成电信号并将其传输给仪器,经过仪器的内部处理后,相应的波形就可以显示于荧光屏上。因此,初步分析该反射波为探头发出的声束进入螺栓后扩散并与螺栓侧壁相遇,并产生波形转换成为变形横波,部分变形横波直接返回探头基本上不会引起干扰,但部分变形横波沿着原发射路径回到探头时,便会形成干扰波[5],如图8所示。

若变形横波有机会直接返回探头(图2(a)),由于纵波直探头对横波不敏感,基本上不会引起干扰。若一旦变形横波能由原来的路径返回侧壁,而再转换为变形纵波返回探头时(如图8(b)),就会形成干扰波,该干扰波在荧光屏上所反映的纵波声程可按式(1)计算:

图8 变形横波反射的两种情况Fig.8 Two cases of variant T-wave reflection

式中,Wl为干扰波所相当的纵波声程;b为纵波声程;e为变形波的实际声程;cl为工件中的纵波声速;ct为工件中的横波声速。纵波探伤时,其扩散角一般不大,即扩散声束对侧壁的入射角接近于90°,可认为:

由图8可以导出:

则

经推导可得:

对于上文提到的螺栓,代入纵波及横波声速计算,得:

通过以上分析,出现异常反射波是由纵波转变成变形横波而引起的。在荧光屏上,变形波往往出现在主检区的后面,一般不会干扰对主检区缺陷波的辨认,但该处也易产生裂纹,因此,遇到此情况必需加以仔细分析才能获得正确的检测结果。

(1)根据超声波的传播特性和以上分析可知,适当移动探头变形波会消失,而裂纹波就不会变化明显,由此可以判断是变形波还是裂纹波。

(2)减小频率,提高超声声束的指向性,声束传播不到螺栓侧面,变形波不会出现。从试验结果来看,在频率较高时会出现变形波,使用5MHz和7MHz时,缺陷波后面出现了高度较低的变形横波。