表面处理对铝合金盐雾环境下的腐蚀特性试验研究

2020-09-06程文礼任德杰何二锋李玉峰

程文礼,杨 慧,任德杰,何二锋,李玉峰

(1.中国航空制造技术研究院,北京 100024;2.中航复合材料有限责任公司,北京101300;3.南京赛宝工业技术研究院,苏州215011;4.航空工业成都飞机设计研究所,成都610041)

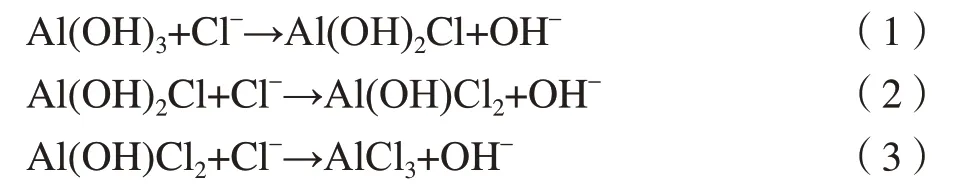

2124 -T851 铝合金是Al-Cu-Mg 系高强高韧性铝合金,具有优良的机械加工特性,其厚板的伸长率和断裂韧度高于常规2024 铝合金,广泛应用于航空航天结构[1]。但由于铝合金对腐蚀环境的敏感性,易发生局部腐蚀,影响结构完整性和安全性。盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀,由于自然界的盐雾是强电解质,其中NaCl 占电解质的77.8%,电导很大,能加速电极反应使阳极活化,加速腐蚀。盐雾对铝合金的腐蚀是以电化学方式进行的,其诱导因素是铝合金表面生成的致密氧化膜Al2O3遭到破坏,破坏过程中起主要作用的是氯离子(Cl-),Cl-离子半径很小,只有1.81×10-10m,具有很强的穿透能力,容易在铝合金表面的活性位置,如氧化膜不完整或材质不均匀处发生吸附,随着时间的延长,吸附在表面的离子与氧化膜发生化学反应,氧化膜减薄、破裂直至裸露铝溶解。经过一系列的反应,形成最终产物可溶于水的AlCl3[2-4]。反应步骤为:

为了提高铝合金的耐腐蚀性,需对其进行表面处理,如阳极氧化、化学钝化及施加涂层等,目前国内外学者对铝合金的腐蚀特性及表面阳极化处理有了较多的研究[5-9]。实际工程应用中,铝合金表面阳极化处理后,还需在表面进行防腐底胶及底漆的喷涂,进一步增强其耐腐蚀性。本文研究了2124-T851 铝合金表面未经处理及表面磷酸阳极化处理后喷涂不同底胶和底漆后试样的盐雾腐蚀特性,为相应的结构设计安全提供指导。

1 试验

1.1 试验材料

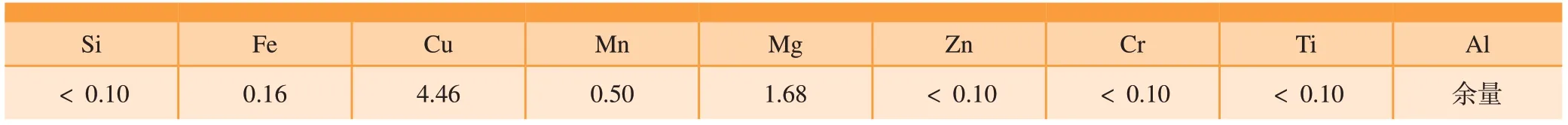

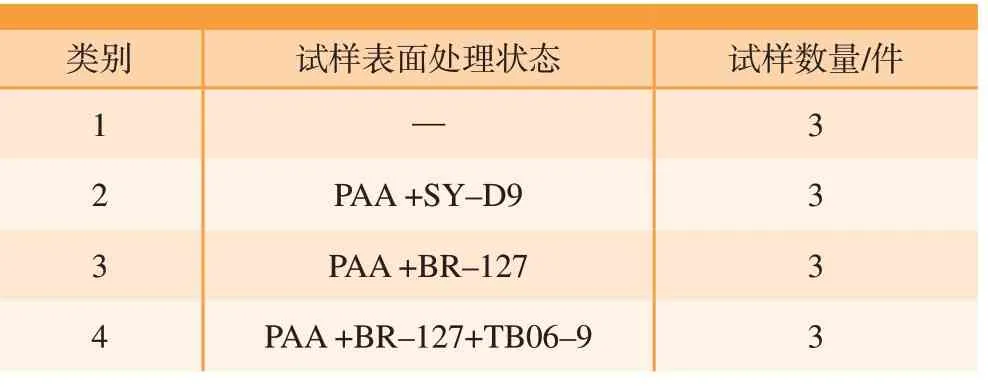

试验用2124—T851 铝合金试样(组分见表1[10]),尺寸100mm×50mm×8mm(长×宽×厚),共 分4类,其中1类铝合金表面不进行阳极氧化处理,2~4类按HB/Z 197-1991《结构胶接铝合金磷酸阳极化工艺规范》进行表面磷酸阳极氧化(Phosphoric Acid Anodized,PAA),磷酸阳极氧化作用是为增加底胶附着力,处理后的试样喷涂底胶和底漆,试样类别、表面处理状态及数量见表2。漆膜喷涂按GB/T 1727—1992《漆膜一般制备法》制备,其中SY-D9 防腐底胶由北京航空材料研究院生产,固化制度为120℃/2h,长期使用温度-55~70℃;BR-127 防腐底胶由美国Cytec公司生产,固化温度范围较大(93~177℃),长期使用温度-55~149℃,本研究使用固化制度为120℃/0.5h,TB06-9 锌黄丙烯酸聚氨酯底漆由天津灯塔涂料有限公司生产,本文研究固化制度为60℃/12h。

1.2 试验方法

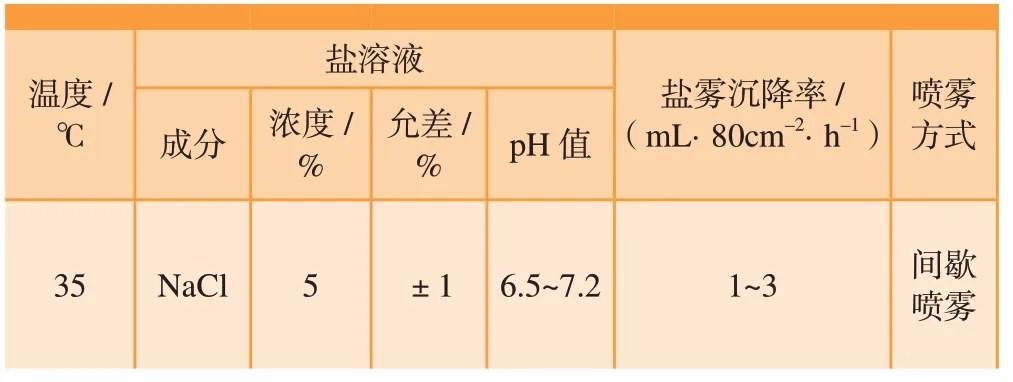

试验按GJB 150.11A—2009《军用装备试验室环境试验方法 盐雾试验》标准进行试验,试验箱采用南京赛宝工业技术研究院CEEC-YW-1000 盐雾试验箱,盐雾试验条件见表3,试验时间为连续喷雾24h →干燥24h →连续喷雾24h →干燥24h 交替进行,96h/循环,共计960h。干燥期间,温度保持在15~35℃,相对湿度≤50%。

试验步骤如下:

(1)在试验的标准大气条件下,对试样进行试验前外观检查并拍照记录。

(2)试验前,试验箱应经过16~24h 空载试车,当确定可保持稳定的试验条件时,方可进行试验(在5d 内使用过的试验箱不必空载试车)。

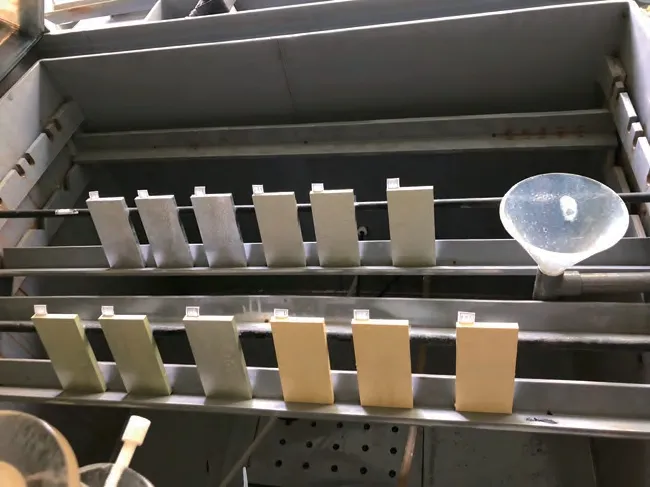

(3)将试样与试验箱垂直平面呈15°~30°角放在试验箱内支架上,如图1所示。保证试样之间以及与试验箱壁之间距离不小于150mm,各试样不应相互遮挡,同时不应与其他金属和吸水性材料接触,保证盐雾能自由地沉降在其受试表面上。

(4)将试验箱内温度调至35℃,使试样在该温度下保持2h。

(5)连续喷雾24h。

图1 试样摆放Fig.1 Sample placement

表1 2124铝合金的化学成分(质量分数)Table1 Chemical composition of 2124 aluminum alloy %

表2 试样类别、表面处理状态及数量Table2 Sample types,surface treatment status and quantity

表3 盐雾试验条件Table3 Salt spray test conditions

(6)喷雾结束后,打开试验箱,让试样在温度为15~35℃,相对湿度≤50%条件下干燥24h。

(7)重复步骤(5)~(6)20次,共进行10个循环(96h/循环),试验时间共计960h,试验过程中每96h 对试样进行外观检查。外观检查采用湿纱布去除试样表面积盐,然后在试验的标准大气条件下对试样的表面腐蚀情况检查并拍照记录。

2 结果与讨论

2.1 腐蚀结果

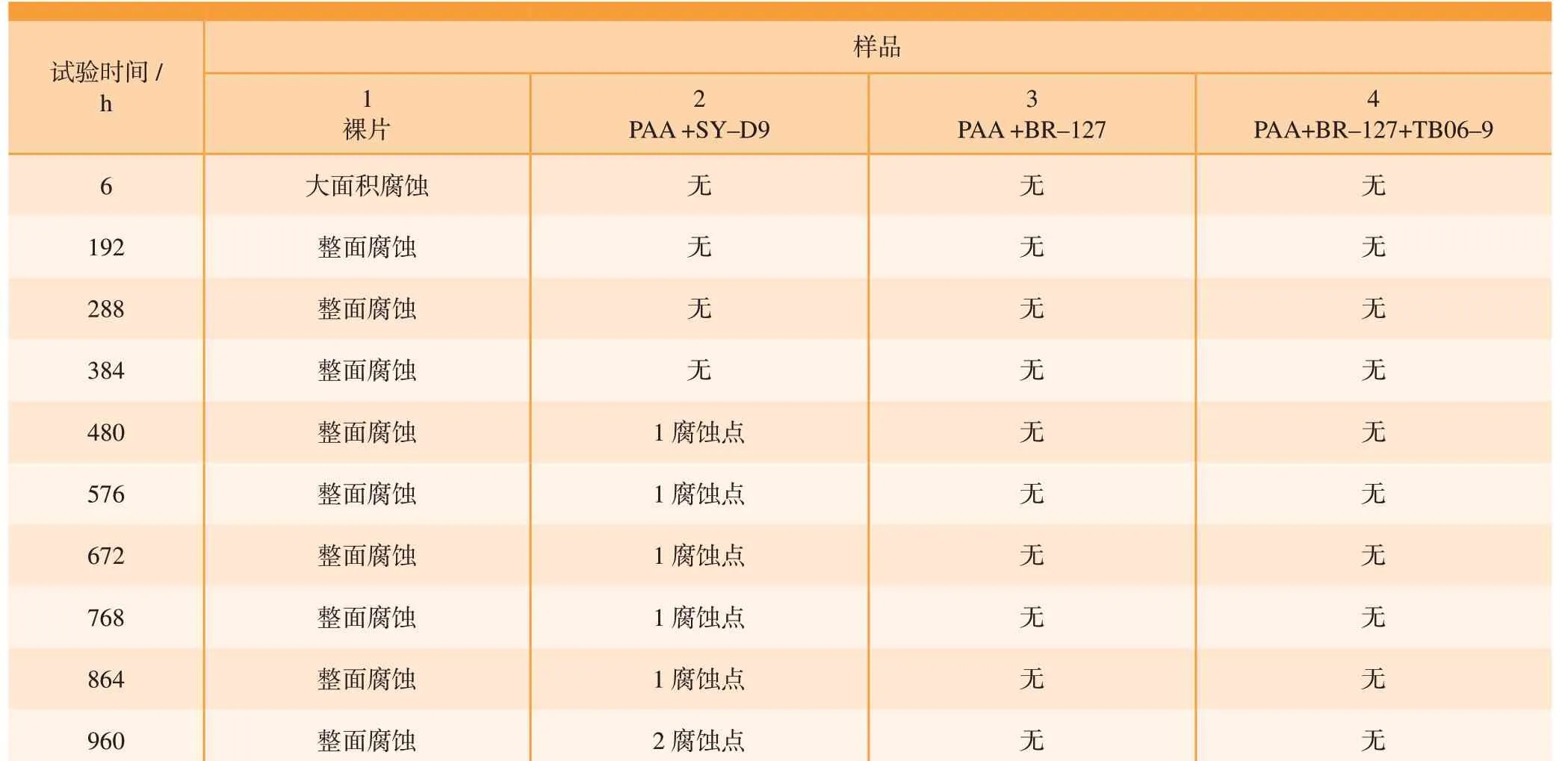

试验根据不同腐蚀时间对试样表面状态进行拍照记录,结果见表4。

2.2 表面处理对比

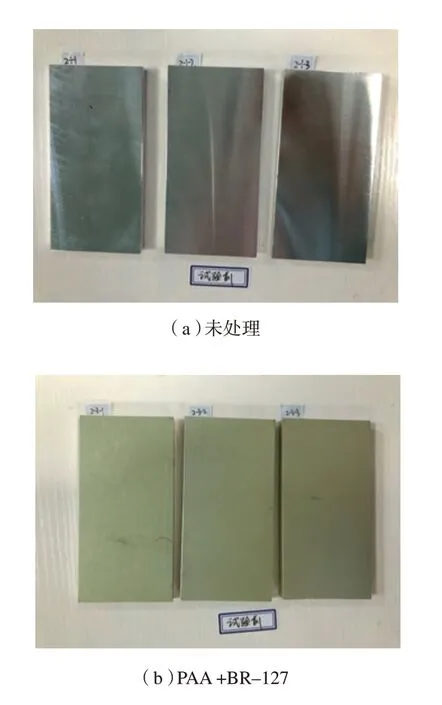

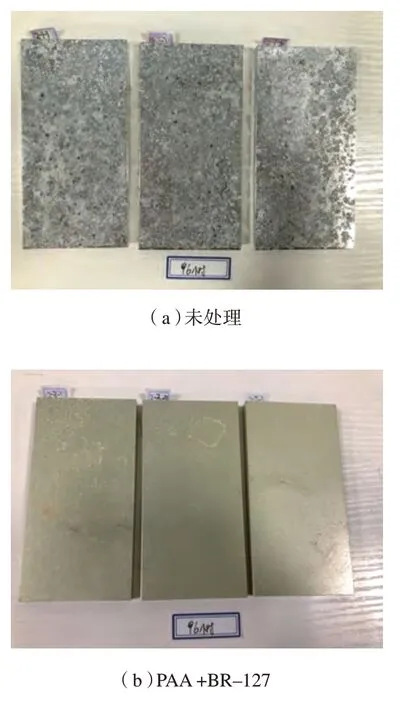

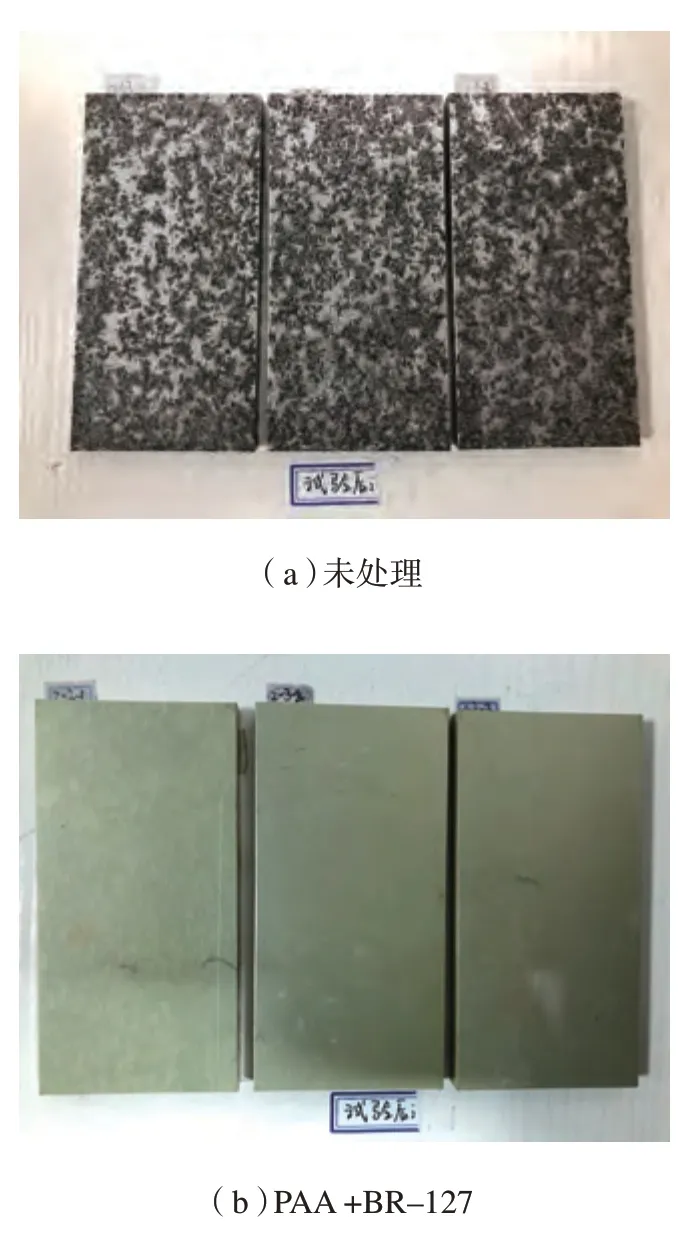

由表4可以看出,表面处理对腐蚀的影响较大。试验选取了表面未处理的试样和PAA+BR-127 底胶试样的腐蚀情况进行对比分析,图2为未腐蚀前的试样表面状态,图3为腐蚀96h后试样状态,可以看出,未处理的试样表面出现了大面积腐蚀,而同样试验时间下的PAA+BR-127 试样未出现腐蚀。腐蚀960h后试样状态如图4所示,未处理的试样腐蚀面积增大,腐蚀程度增加,PAA+BR-127 试样仍未出现腐蚀,这是由于表面未处理的铝合金试样与盐溶液中氯离子发生电化学反应而被腐蚀,而表现喷涂BR-127的试样未出现腐蚀,这是因为BR-127是一种改进环氧防腐蚀底胶,其在铝合金表面固化后形成高分量聚合物膜,阻止或延缓了盐溶液中氯离子和水分子的渗入,起到了保护金属表面,抑制腐蚀的作用。

2.3 表面状态对比

图2 试验前试样状态Fig.2 Sample status before experiment

表4 盐雾试验记录结果Table4 Test results of salt spray

图3 腐蚀96h后试样状态Fig.3 Sample status after 96h corrosion

图4 腐蚀960h后试样状态Fig.4 Sample status after 960h corrosion

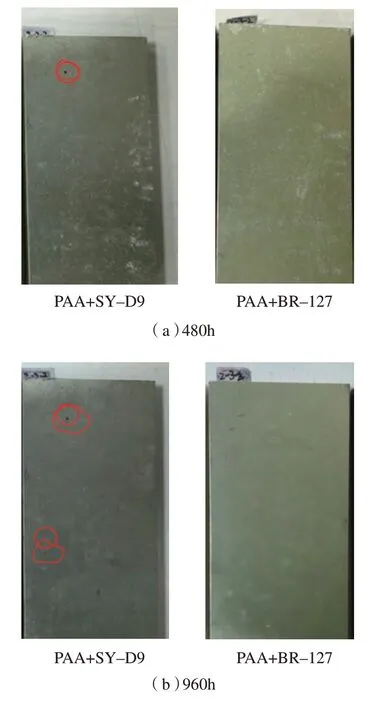

试验考察了PAA+SY-D9、PAA+BR-127 两种表面处理状态分别在480h和960h 腐蚀后的试样表面特性,如图5所示。可以看出,PAA+SY-D9 试样在经过480h腐蚀后出现1个腐蚀点,960h后出现2个腐蚀点,但腐蚀点均未扩散,说明SY-D9 具有一定的防腐蚀特性,这是因为SY-D9为环氧结构,其在铝合金表面固化后同样形成高分量聚合物膜,抑制了铝合金的电化学腐蚀。相比PAA+BR-127 试样在960h后未出现腐蚀,说明BR-127 底胶的防腐特性更好。

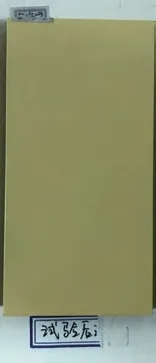

另外,由于工程应用中用于胶接结构的铝合金零件表面需要喷涂底胶,但对于不胶接的零件,除底胶外还需要喷涂表面底漆,试验考察了PAA+BR-127+TB06-9在经过960h后的腐蚀情况。由图6可以看出,TB06-9丙烯酸聚氨酯防腐底漆表面未出现颜色变化,且擦拭过程没有底漆脱落,说明铝合金试样未被腐蚀,TB06-9 底漆具有较好的抗腐蚀特性。

3 结论

铝合金经表面磷酸阳极化(PAA)处理后喷涂SY-D9、BR-127 底胶均具有较好的耐盐雾腐蚀性,试验表明,BR-127 比SY-D9 具有更好的耐盐雾腐蚀性,TB06-9 底漆同样具有较好的耐盐雾腐蚀性。

图5 两种表面处理状态Fig.5 Two surface treatment states

图6 PAA+BR-127+TB06-9腐蚀960hFig.6 PAA+BR-127+TB06-9 after 960h corrosion