光纤光栅传感器在固体推进剂内部应变测量中的试验研究①

2020-09-05张卫平卞贺明

张 焘,张卫平,张 浩,卞贺明,刘 伟

(1.中国航天科工集团有限公司六院四十一所,呼和浩特 010010;2.天津大学,天津 300354;3.中国航天科技集团有限公司九院十三所,北京 100094)

0 引言

药柱是固体发动机的重要组成部分,在发动机全生命周期过程中易受到外部环境影响,是发动机的薄弱环节,固体发动机药柱的应力应变是影响发动机装药结构寿命的主要因素[1-3]。现阶段,固体推进剂药柱应变变化规律主要通过药柱表面应变测量与仿真计算药柱内部应变相结合的方式获得,缺少对药柱结构内部应变的可靠监测手段。国外学者Christos Riziotis、Ludwig Eineder等[4]和国内的陈涛[5]在固体推进剂试件内部植入聚合物光纤(POF,Polymer Optical Fiber)结构,并开展相应的拉伸试验,试验表明固体推进剂试件的应变与POF的光学响应之间存在一致性[6],这为固体推进剂内部应变的测量提供了一种新的思路。但POF传感器所测得的物理量为任意一段光纤传感器所处位置的平均值,测量精度较差,而FBG传感器定位更加精准、测量精度更高。

FBG传感器具有体积小、质量小、空间分布简单、抗干扰及环境适应能力强等优点[7],其在结构健康监检测与损伤诊断中应用广泛,对结构损伤与破坏的提前预警、损伤位置与损伤程度长期监测有着独特优势[8-9]。近年来,FBG传感器被大量应用在桥梁建筑、航空航天、船舶和电力等领域,实现桥梁结构、电力电缆的健康监测和飞机、船舶结构压力、温度、振动等信息的监测[10-11]。在固体火箭发动机行业,FBG传感器对复合材料结构损伤与缺陷的快速实时检测、对发动机尾焰温度与压力的测量等方面已有研究[11-15];在发动机药柱内部应变测量方面,由于FBG传感器与固体推进剂的弹性模量、伸长率等力学性能相差巨大,难以直接应用[5]。

基于FBG传感器感知技术,本文通过开展内埋FBG传感器固体推进剂试件拉伸、压缩试验,获得内埋FBG传感器固体推进剂内部应变变化规律,验证了FBG传感器对固体推进剂内部应变测量的可行性,为FBG传感器用于固体发动机药柱内部应变监检测提供支撑。

1 植入式FBG应变传感器研究

1.1 内埋FBG传感器增敏结构的确定

当FBG应变传感器的变形与被测材料的变形保持一致时,传感器的应变值才能真实地反映结构基体的应变[15]。现有的FBG模量较大(一般为50~70 GPa)[16],而固体推进剂模量较小(一般为几到几十MPa),由于模量匹配性不好导致两者协调变形性较差[14],固体推进剂的变形无法100%传递给传感器,传感器的测量值不能真实地反映推进剂的真实应变。本文用应变传递效率(简称“传递效率”)来表征应变测量值与被测对象真实应变之间的关系,传递效率=(测量值/真实值)×100%。

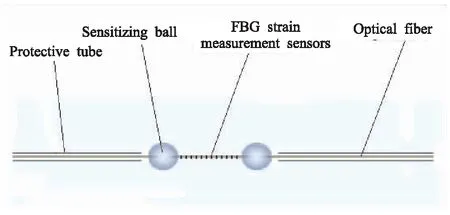

为了提高FBG传感器与固体推进技的变形协调性,从而提升FBG传感器对固体推进剂内部应变测量的传递效率和可靠性,需要研究一种增敏方法。根据FBG传感器的特性,在FBG传感器两端设计与之刚性连接的固定小球。通过小球感知基体的位移变化,并将变形量传递到传感器,从而增加对柔性材料应变变化的敏感程度及测量精度。由于测量期望获取的应变值为试件中被测具体位置的应变值,因此在增敏小球两端增加免应力套管(φ0.6 mm的聚四氟乙烯套管),避免试件中沿光纤的材料应变对光纤产生拉伸或压缩作用,影响测量精度与效率。FBG传感器增敏结构如图1所示。

图1 FBG应变传感器增敏结构示意图Fig.1 Structure diagram of FBG strain sensor

本研究采用的FBG应变测量传感器及解调仪由中国航天科技集团公司第九研究院第十三研究所提供,传感器的工作温度为-60~100 ℃,解调仪为采样率100 Hz的4通道低频光纤光栅解调仪。

1.2 增敏小球尺寸确定

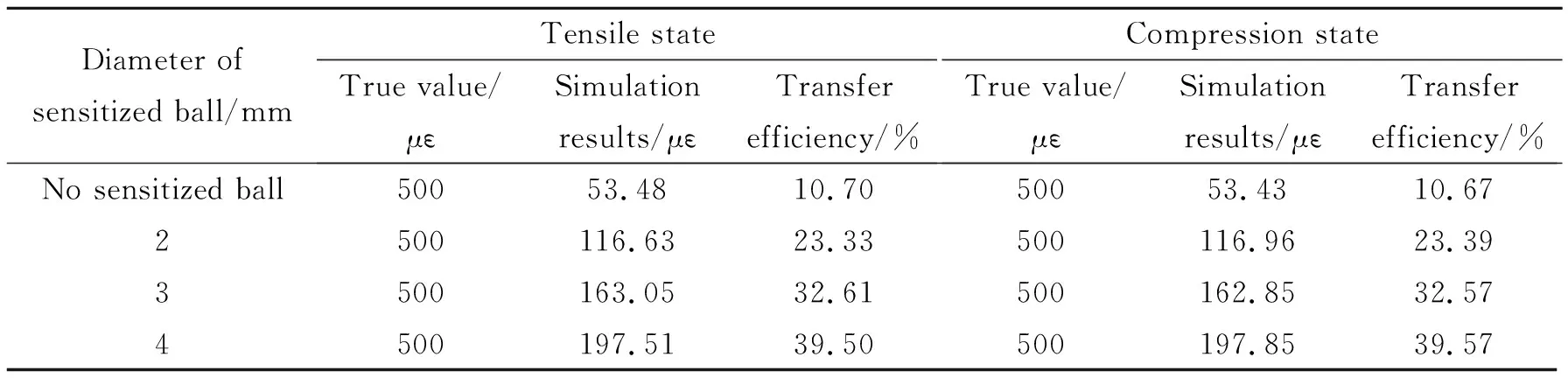

开展数值分析为FBG传感器结构及试件结构的设计提供参考,并初步探索不同尺寸增敏小球的增敏效果。本文采用ANSYS Mechanical软件对植入FBG应变传感器的固体推进剂试件拉伸及压缩试验进行数值仿真,获得无增敏球和带有φ2.0 mm、φ3.0 mm、φ4.0 mm增敏小球的FBG应变传感器在拉伸和压缩状态下的传递效率,见表1。数值分析采用子模型法,采用8节点SOLID186单元划分网格,建立全模型和子模型,先对全模型进行分析,再将全模型的计算结果插值到子模型的切割边界,最后计算子模型。子模型中最小网格尺寸0.02 mm。增敏小球和光纤光栅传感器采用线弹性模型,固体推进剂采用基于应力松弛模量主曲线测试拟合后获得的Prony级数模型来表征其粘弹性。

数值计算结果表明,随着增敏小球直径的增大,试件受力拉伸变形和压缩变形时的传递效率越高。结合固体推进剂的力学特性及数值仿真结果,设计了4种传感器结构,分别是无增敏球和带有φ2.0 mm、φ3.0 mm、φ4.0 mm增敏球的FBG应变测量传感器,用于植入固体推进剂试件实物内部。

表1 不同增敏尺寸拉伸、压缩状态传递效率仿真结果Table 1 Simulation results of transfer efficiency in tensile state and compression state with different sensitizing sizes

2 内埋FBG传感器固体推进剂试验

试验分为拉伸试验和压缩试验。在不破坏光纤传感器的情况下,针对4种传感器结构开展不同加载速率(2.0 mm/min和20.0 mm/min)的拉伸和压缩试验,获取不同增敏尺寸光纤传感器的应变测量性能。共进行了8组试验,每组有4个平行试样。

2.1 试验设备

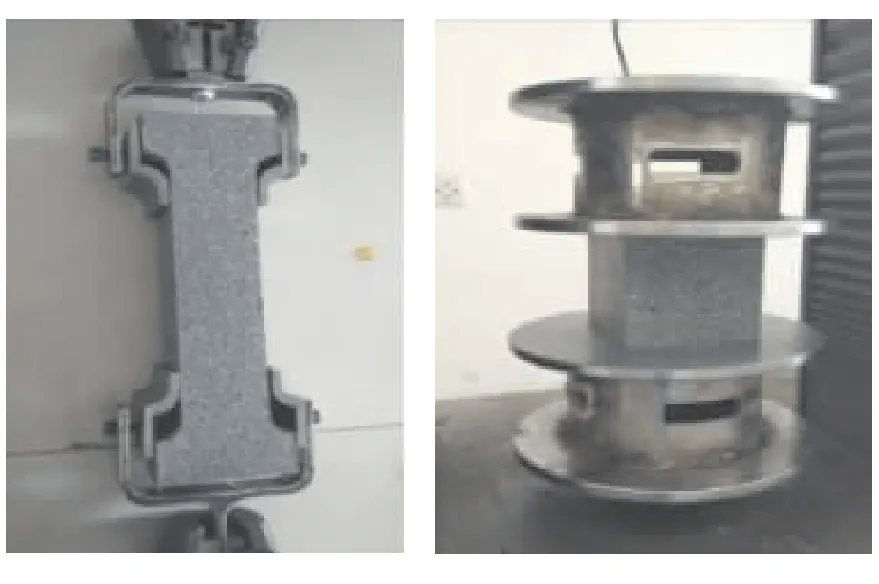

试验采用WDW-10微机控制电子万能试验机,见图2。该型试验机试验力范围0.04~10 kN,位移分辨率0.001 mm,位移加载速率0.005~500 mm/min,工作温度10~35 ℃,湿度20%~80%。

(a)Universal testing machine

(b)Tooling for tensile test (c)Tooling for compression test图2 试验设备Fig.2 Test equipment

2.2 固体推进剂试件结构设计

参照GJB 770B—2005《火药试验方法》并结合传感器埋设的要求,设计内埋FBG传感器的丁羟三组元固体推进剂拉伸和压缩试件。拉伸试件形状为哑铃状,尺寸为370 mm×110 mm×70 mm;压缩试件为110 mm×110 mm×110 mm的正方体。在试件内部中间位置沿轴向布设FBG传感器,并从试件两端引出,试件形状、尺寸示意图见图3所示。

2.3 拉伸试验

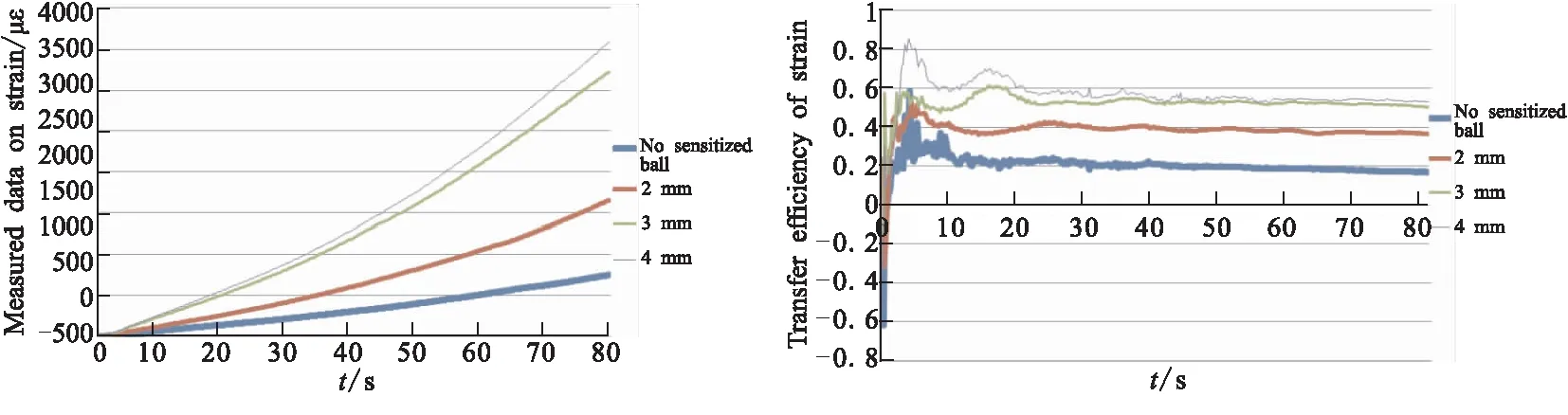

2.3.1 慢速拉伸加载

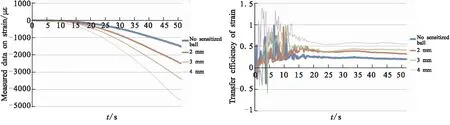

在拉伸件慢速加载试验中(2.0 mm/min),如图4(a)所示,随着增敏小球直径的增加,在相同时刻应变传感器测得的应变值越大。随着增敏小球直径增加,FBG传感器的传递效率逐渐增加,φ3.0 mm和φ4.0 mm增敏结构传递效率最佳,如图4(b)所示。

(a)Strain-time (b)Transfer efficiency-time图4 不同增敏尺寸慢速拉伸试验曲线Fig.4 Curves of slower speed tensile test of the specimen with different sensitizing sizes

2.3.2 快速拉伸加载

在拉伸件快速加载试验中(20.0 mm/min),如图5(a)所示,随着增敏小球直径的增加,在相同时刻传感器测得的应变绝对值越大。随着增敏小球直径的增加,FBG传感器的传递效率逐渐增加,如图5(b)所示,φ3.0 mm和φ4.0 mm增敏结构传递效率最佳。

(a)Strain-time (b)Transfer efficiency-time图5 不同增敏尺寸快速拉伸试验曲线Fig.5 Curves of faster speed tensile test of the specimen with different sensitizing sizes

2.3.3 试验结果分析

由于试件表面存在缺陷,加载初期试件不能与试验系统的加载工装均匀、紧密配合,导致试验过程前段传递效率波动较大,故在拉伸试验慢速加载中计算传递效率时,以40 s后趋于稳定的各传感器的传递效率求平均值;在拉伸试验快速加载中计算传递效率时,拉伸件以10 s后趋于稳定的各传感器传递效率求平均值,不同传感器类型的拉伸试件传递效率平均值如表2所示。

表2 拉伸试件应变传感器传递效率平均值Table 2 Average transfer efficiency of strain sensor for tensile specimen

通过分析拉伸试验的结果可知:随着增敏小球直径的增加,FBG传感器的传递效率增加,本研究选取的传感器方案中,φ3.0 mm和φ4.0 mm增敏小球FBG传感器传递效率曲线稳定性非常好。

2.4 压缩试验

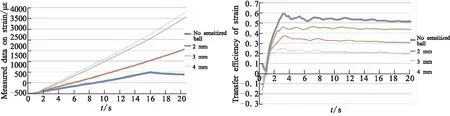

2.4.1 慢速压缩加载

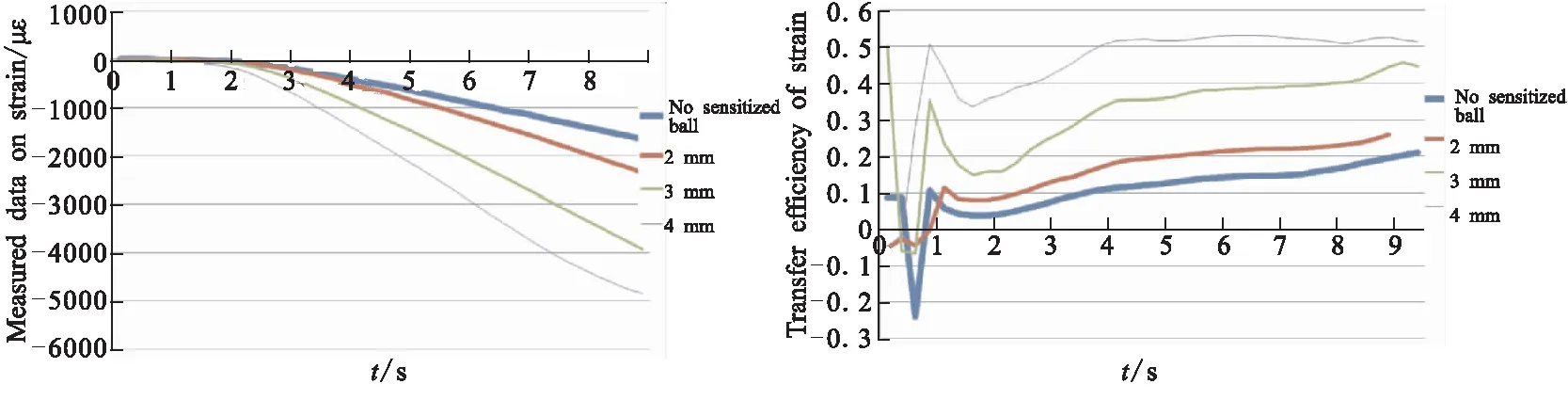

在压缩件慢速加载试验中(2.0 mm/min),如图6(a)所示,随着增敏小球直径的增加,在相同时刻,应变传感器测得的应变值绝对值越大,且随着增敏小球直径增加,FBG传感器的传递效率逐渐增加,如图6(b)所示。

(a)Strain-time (b)Transfer efficiency-time图6 不同增敏尺寸慢速压缩试验曲线Fig.6 Curves of slower speed compression test of the specimen with different sensitizing sizes

2.4.2 快速压缩加载

在压缩件快速加载试验中(20.0 mm/min),如图7(a)所示,随着增敏小球直径的增加,在相同时刻传感器测得的应变绝对值越大。随着增敏小球直径的增加,FBG传感器的传递效率逐渐增加,如图7(b)所示。对比图6(b)和图7(b)可知,快速加载时传递效率曲线的收敛性相比慢速加载时较差。

(a)Strain-time (b)Transfer efficiency-time图7 不同增敏尺寸快速压缩试验曲线Fig.7 Curves of faster speed compression test of the specimen with different sensitizing sizes

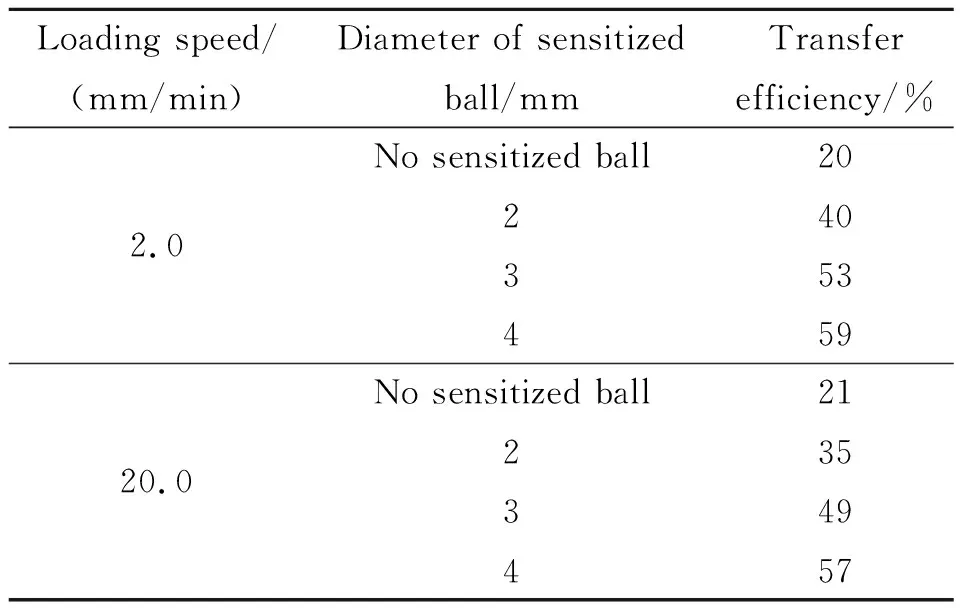

2.4.3 试验结果分析

由于试件表面存在缺陷,压缩试验加载初期试件不能与试验系统的加载工装均匀、紧密配合,导致试验过程前段传递效率波动较大,故在压缩试验慢速加载中计算传递效率时,以30 s后趋于稳定时的各支传感器传递效率求平均值;在压缩试验快速加载中计算传递效率时,以5 s的趋于稳定的各支传感器传递效率求平均值,不同传感器类型的压缩试件传递效率平均值如表3所示。

通过分析拉伸试验的结果可知:随着增敏小球直径的不断增加,FBG传感器的传递效率不断增加,本研究选取的传感器方案中,φ3.0 mm和φ4.0 mm增敏小球FBG传感器传递效率曲线稳定性非常好。

3 结论

本文开展了FBG传感器在固体推进剂内部应变测量中的应用研究,对预埋FBG应变传感器固体推进剂试件拉伸和压缩试验结果的分析表明:

(1)采用增敏小球结构可以有效地解决FBG应变传感器与固体推进剂的变形协调性问题,从而大幅提升应变测量的灵敏度和传递效率,实现对推进剂内部应变的测量;

(2)FBG应变传感器在固体推进剂中的传递效率与加载方式、加载速率相关。

本文的研究过程和结论可为FBG应变传感器在固体推进剂内部应变测量中的应用提供参考,但要实现FBG应变传感器在固体推进剂内部应变测量的大规模工程应用,尚有很多关键性难题需要解决,如FBG应变传感器在测量固体推进剂内部应变时的量程。同时,在固体推进剂内部植入应变测量结构不可避免地对推进剂结构的完整性造成负面影响,因此结合推进剂结构完整性要求确定增敏小球的最佳尺寸也是下一步研究的重点和难点之一。