超疏水锌镍合金镀层的电化学制备*

2020-09-04李宏亮郭汉杰王晓辉沈中敏彭学诚曹丽丽薛彦鹏

李宏亮,郭汉杰,王晓辉,沈中敏,苏 耀,彭学诚,郭 佳,曹丽丽,薛彦鹏

(1.北京科技大学 冶金与生态工程学院,北京100083;2.北京机科国创轻量化科学研究院有限公司,北京 100083;3.浙江科技学院 机械与能源工程学院,杭州 310023;4.北京科技大学 国家材料服役安全科学中心,北京 100083)

0 引 言

材料表面的润湿性是固体表面的重要特性[1]。生物学家Barthlott和Neihuisl研究发现,荷叶自清洁性是其表面上特有的微米级乳突和蜡质结晶体共同作用实现的[2]。2002年,江雷[3]课题组揭示微纳米二级阶层结构是荷叶自清洁性的根本原因。超疏水是特定粗糙结构和低表面能物质综合作用的结果[4]。因其自清洁、耐玷污等特性,超疏水表面在金属材料防腐与防污、抗冰涂层、油水分离和减摩减阻[5-7]等方面有广阔的应用前景。超疏水实现的方法很多,包括静电纺丝法[8]、相分离法[9]、模板法[10]、化学气相沉积法[3]、LBL自组装法[11]、化学/电化学刻蚀法[12]、等离子体法[13]和溶胶-凝胶法[14]等。电化学沉积方法是一种经济高效的在金属基底上构筑粗糙结构的方法,不受基底形状的限制,并且可比较均匀地大面在制备,在超疏水涂层制备中备受青睐。

DH36船板钢属于高强度船体结构用钢,具有强度高、低温冲击韧性佳和焊接性能良好等特点,在造船工业获得越来越广泛的应用[15]。由于海洋环境复杂恶劣,加上高盐度海水的冲刷,暴露于其中的船板钢会受到严重腐蚀。世界各国每年因腐蚀造成的直接经济损失约占其国民生产总值的2%~4%,海洋腐蚀的损失占的比例较大。当前,船板钢的腐蚀控制主要集中在提高船板钢耐蚀等级、阴极保护和涂层等方面。近年来,超疏水涂层因其在海洋船舶的防腐防污和减摩减阻等方面的优异性能引起科学工作者的广泛关注。张昭[16]等利用一步快速电沉积法在低碳钢表面制备了超疏水膜,所制备的接触角为153°的超疏水膜的自腐蚀电流密度较低碳钢表面下降了约2个数量级。赵颖等[17-18]利用二次电沉积法在316L不锈钢表面制备了花瓣状微纳米结构的超疏水镀层,镀层耐海水腐蚀性能与316L不锈钢相当,但是这种微纳米结构降低了发生点蚀的风险。王华[19]等采用恒电流沉积结合硬脂酸修饰的方法,在碳钢表面制备了超疏水Ni-TiO2复合镀层,其在3.5%(质量分数)NaCl溶液中的自腐蚀电流密度为2.42×10-8A/cm2,具有优异的耐腐蚀性能。

为了提高船板钢的耐腐蚀性能,本文在DH36船板钢基底上通过电沉积方法制备超疏水锌镍合金镀层。研究了锌镍合金镀层的接触角随沉积时间的变化。然后利用电化学极化曲线评估了所制备超疏水锌镍合金镀层的耐蚀性。

1 实 验

1.1 超疏水涂层的制备

在三电极电解池中,使用六水合氯化镍(NiCl2·6H2O),七水合硫酸锌(ZnSO4·7H2O),硼酸(H3BO3)和柠檬酸钠(Na3C6H5O7·2H2O)的浓度分别为0.4 ,0.2 ,0.3 和0.1 mol/L的混合溶液进行电化学沉积,将尺寸为10 mm×10 mm的DH36船板钢用环氧树脂密封用作工作电极,饱和甘汞电极(SCE)用作参考电极,尺寸为3 mm×10 mm的铂片作为对电极。在做电化学沉积前对DH36船板钢进行打磨至2000#并进行超声波清洗,然后在室温下对船板钢施加相对于SCE的-1.8 V的外加电位进行电化学沉积,沉积时间分别为600,900 ,1 800和3 000 s。电化学沉积后,清洗并进行观察。

利用全氟三氯硅烷对电沉积制备的锌镍合金镀层样品进行修饰。按照质量比1∶100混合全氟三氯硅烷(PFTEOS)和无水乙醇,然后利用电磁搅拌器揽拌1 h。将所制备锌镍合金镀层的样品置于全氟三氯硅烷乙醇溶液中浸泡1 h后风干,测试修饰前后锌镍合金镀层的接触角。

1.2 性能表征与耐蚀性评估

DH36船板钢表面的电沉积锌镍合金镀层其表面形貌用扫描电子显微镜(SEM,EVOMA25/LS25,Carl Zeiss)来表征。锌镍合金镀层的相结构用X射线衍射(XRD)表征,入射射线为Kα,旋转阳极采用Cu靶,波长(λ)为0.1 546 nm,电压为40 kV,电流为40 mA,测试角度(θ)为20~100°,扫描速度为0.02°/s。锌镍合金镀层的表层的化学成分用X射线光电子能谱仪(XPS,Kratos Axis Ultra DLD)来表征。所制备锌镍合金镀层在修饰前后的接触角由接触角测试仪(Model SL150 Series,USA KINO)表征。

在3.5%(质量分数)NaCl溶液中,利用电化学工作站(Gamry-Reference 3000)测量在锌镍合金镀层的开路电位和极化曲线,来评估锌镍合金镀层在修饰前后的耐腐蚀性能。使用三电极体系,所制备的锌镍合金镀层为工作电极,参比电极为饱和甘汞电极,辅助电极为铂电极。测试前,将样品浸入到电解液中30 min,以建立稳定的开路电位(OCP)。电化学极化曲线测试的电位范围为±250 mV (vs.SCE),实验温度为25 ℃,扫描速度为0.3 mV/s。利用塔菲尔区线性拟合获得自腐蚀电位(Ecorr)和自腐蚀电流(Icorr)。

2 结果与讨论

2.1 锌镍超疏水镀层的微观形貌与成分分析

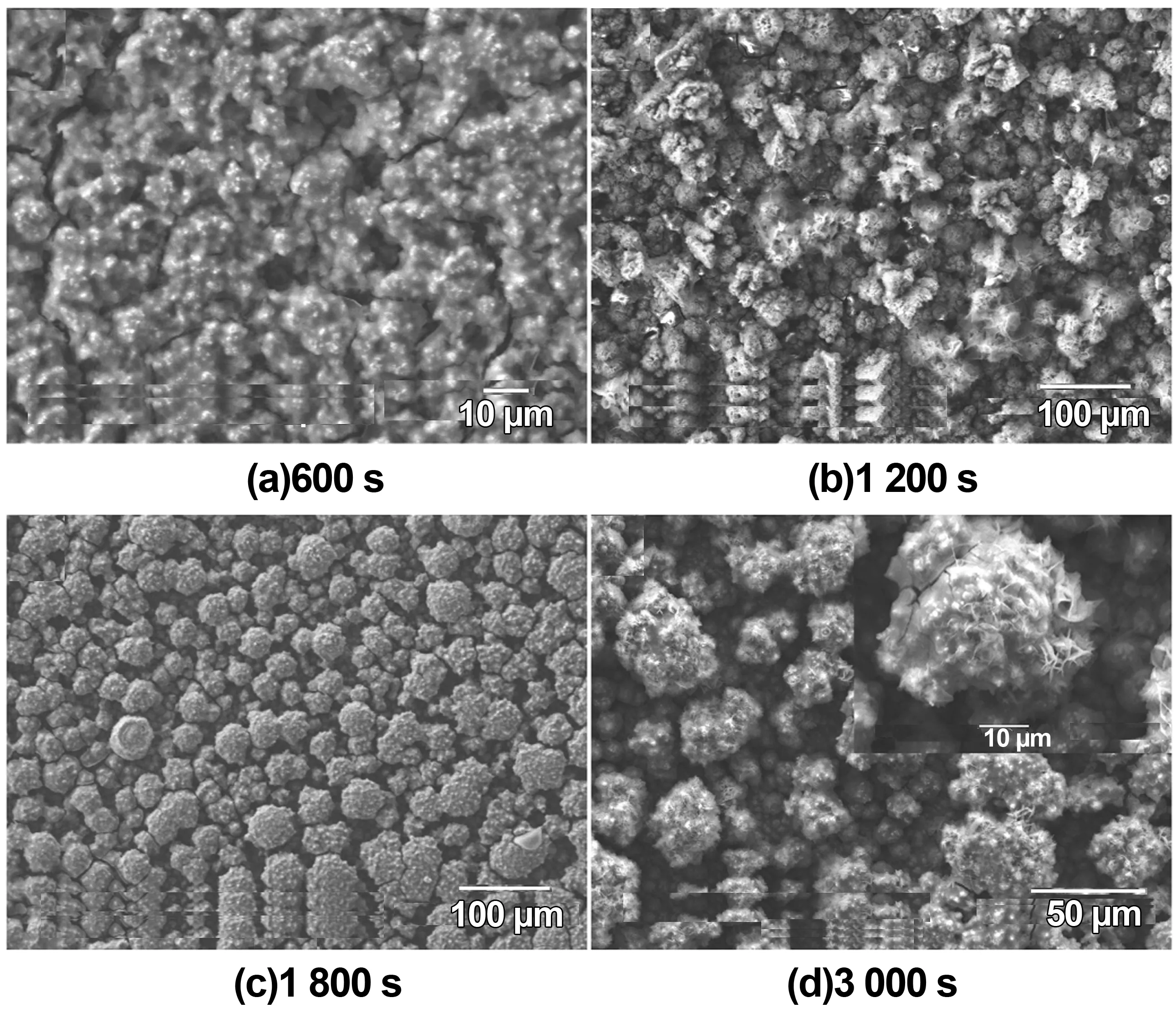

为研究锌镍合金镀层的形成过程和生长机理,在-1.8 V的沉积电位下沉积不同时间,所得锌镍合金镀层的形貌如图1所示。经过600 s的电沉积时间后,可以看到碳钢表面被锌镍合金沉积层完全覆盖,该沉积层夹杂有少许孔洞,这可能归因于同步发生的析氢过程导致(图1(a))。当电沉积时间增加到1 200 s,出现小的不规则晶体,这种不规则晶体结构更多是由于扩散传质受限导致(图1(b))。随着电沉积时间增加到1 800 s(图1(c)),小的不规则晶体开始聚集,长成球形结构,平均直径约为30 μm。经过3 000 s的电沉积时间(图1(d)),小的球形结构聚集为更大的不规则团簇状结构,其平均尺寸增加到约50 μm。从以上结果可以推测,分层微纳米结构的生长过程分为三个阶段:在沉积过程开始时,碳钢表面上许多小的不规则小晶体同时成核,形成了薄的均匀层;然后在电沉积过程中,一些较大的不规则晶体会更快地生长并变得更大,这是由于其易于从电解质溶液中获取离子并具有更高的电流分布;在后期沉积过程中,较大的晶体生长得越来越快,形成最大的晶体,并且一些相对较小的晶体由于难以从电解质获得离子而生长较慢,从而形成次级大的晶体。它们两者协同导致形成分层微纳米球形结构。

图1 沉积电位-1.8 V下不同沉积时间制备的锌镍合金镀层的表面形貌Fig 1 Surface morphology of Zn-Ni alloy coatings prepared at different deposition times at deposition potential -1.8 V

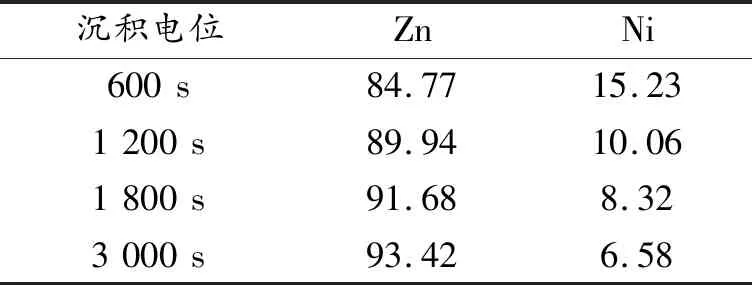

通过X射线能谱仪(EDS)研究了所制备的锌镍合金镀层的化学成分,如表1所示。结果表明,当电沉积时间从600 s增加到3 000 s时,制备的锌镍合金镀层中的锌含量从84.77%增加到93.42%,镍含量逐渐降低。相比于初始电解质溶液中的锌镍含量比(ZnSO40.2 mol/L,NiCl20.4 mol/L),所获镀层中锌含量远高于镍含量,这是典型的异常电沉积行为。这主要是由于在此电沉积电位下基体阴极表面快速析氢,因此在阴极表面析氢过程中产生的OH-离子会与镀液中的Zn2+离子结合形成Zn(OH)2胶体膜[20],这种覆盖在阴极表面的胶体膜抑制了Ni2+的放电,然而金属Zn可以通过Zn(OH)2直接放电获得。

表1 电沉积电位-1.8 V下不同沉积时间的锌镍合金镀层的化学成分(质量分数,%)Table 1 Chemical composition of Zn-Ni alloy coatings deposited at different deposition times at -1.8 V electrodeposition potential(wt%)

2.2 锌镍超疏水镀层的晶体结构分析

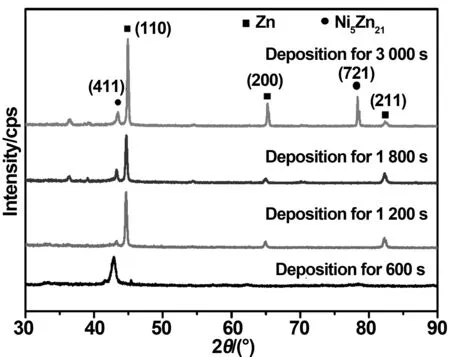

图2为分别在600,1 200,1 800和3 000 s的沉积时间下获得的锌镍合金镀层的XRD图。对于沉积时间为600 s的锌镍合金镀层,在42.9,62.3和78.5°的衍射角处的3个衍射峰,可归因于Ni5Zn21晶面(411),(600)和(721)的衍射与相吻合(JCPDS06-0653),说明镀层是均匀γ相结构,具有立方精细结构,此时镀层的含镍量为15.23%。当电沉积时间增加到1 200,1 800和3 000 s时,随着镀层厚度的增加,镍含量逐渐降低,在44.9,65.3和82.4°附近的衍射峰与Zn晶面(110),(200)和(211)的衍射一致。而且在XRD图谱中没有观察到与纯镍峰相对应的峰,这表明锌镍合金镀层形成了均匀的固溶体。

图2 沉积电位-1.8 V下不同沉积时间锌镍合金镀层的XRD图谱Fig 2 XRD patterns of zinc-ni alloy coating at different deposition time at deposition potential -1.8 V

2.3 锌镍超疏水镀层的润湿性分析

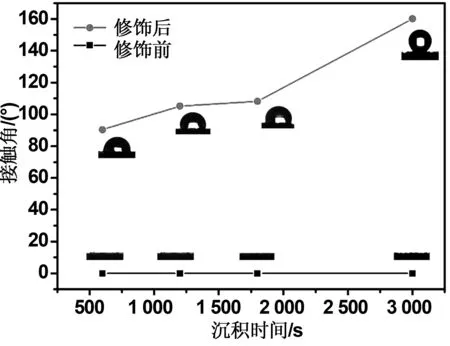

欲制备超疏水表面,需使表面同时具备合适的微纳米双重结构和低表面能这两个条件。本试验先利用电沉积技术在DH36船板钢基体上制备具有微纳米双重结构的锌镍合金镀层,再使用低表面能全氟三氯硅烷(PFTEOS)修饰所制备锌镍合金镀层。将所制备的锌镍合金镀层置于乙醇三氯硅烷溶液中浸泡1 h后风干,观察所制备锌镍合金镀层在修饰前后的接触角变化,如图3所示。

图3 锌镍合金镀层接触角随电化学沉积时间的变化Fig 3 Change of contact Angle of Zn-Ni alloy coating with electrochemical deposition time

在PFTEOS修饰前,所有沉积的锌镍合金镀层,其静态水接触角几乎为零,这主要是因为其粗糙的表面微结构。经PFTEOS修饰后,沉积时间为600 s的锌镍合金镀层的静态水接触角达到86°。随着沉积时间的增长,锌镍合金镀层的接触角分别达到105°和108°(1 200和1 800 s),两种镀层均表现出疏水性。而当沉积时间延长至3 000 s时,锌镍合金镀层的静态水接触角超过160°,该镀层表现出超疏水性。

以上结果表明,在PFTEOS改性过程中,沉积时间为3 000 s所制备的锌镍合金镀层因具有微纳米分层结构,其润湿性能从超亲水行为转变为超疏水行为。该镀层具有高表面粗糙度和低表面能,这是通过在较高的过电位下电沉积和PFTEOS表面改性而实现的。可以通过Cassie-Baxter模型来解释所获得的锌镍合金镀层的超疏水性。根据Cassie-Baxter方程:

cosθ=fsl(cosθy+1)-1

其中,θy和θ是杨氏接触角和液-气接触角,fsl是固液界面的接触面积分数。计算得到的水-空气界面的面积分数约为94%,这表明水滴是由具有微纳米结构的锌镍合金镀层和这些结构中的气垫组成的异质复合表面所支撑。

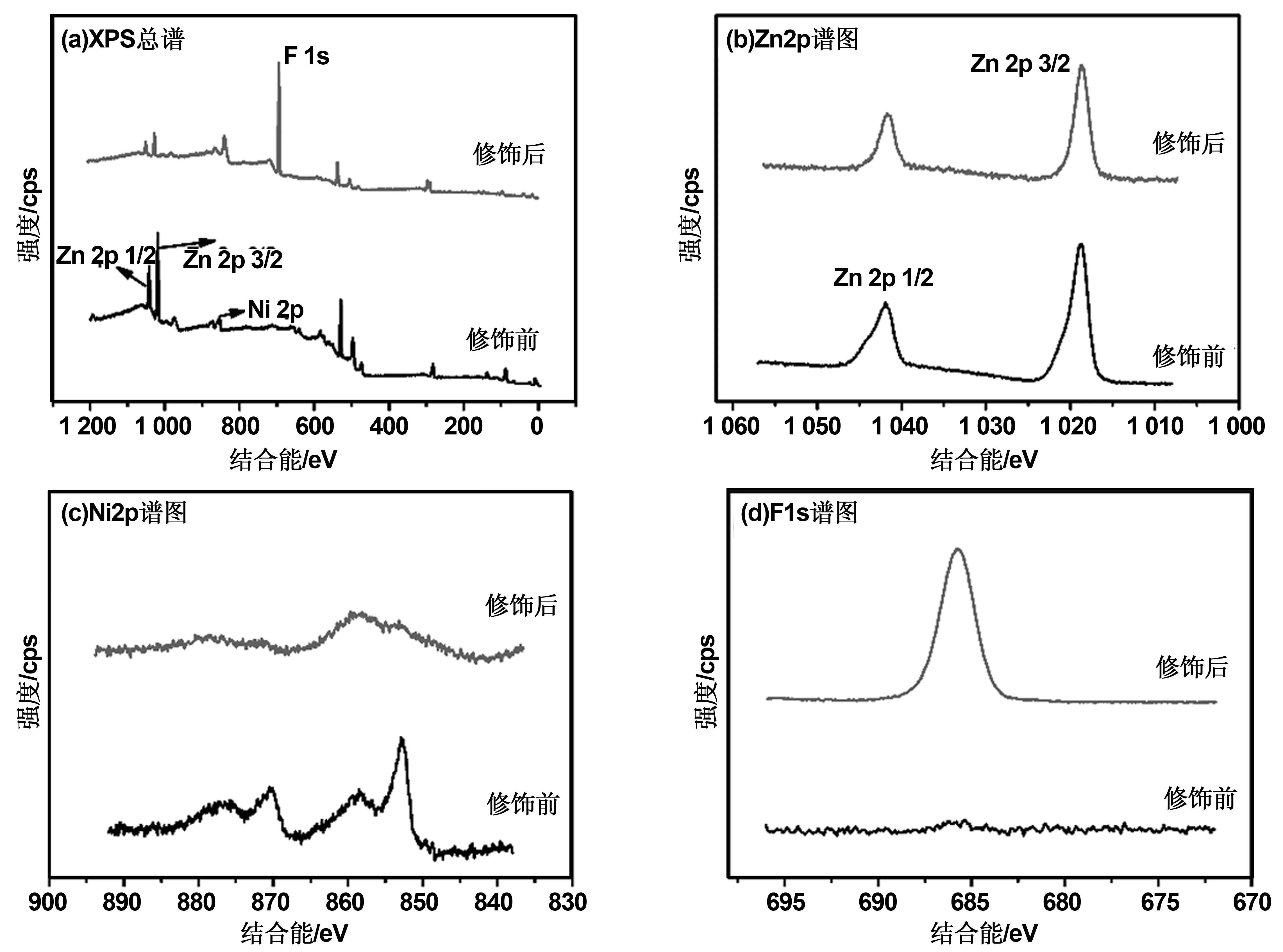

为了证实PFTEOS分子在所制备锌镍合金镀层上的吸附,应用X射线光电子能谱分析(XPS),比较了PFTEOS分子修饰前后锌镍合金镀层表面的化学组成。获得的光谱如图4所示。从XPS总谱(图4(a))可以看出,PFTEOS改性之前的锌镍合金镀层表现出强烈的Ni2p,Zn2p3/2和Zn2p1/2信号,从而再次证明了锌镍合金沉积层的形成。位于1 021.2和1 044.7 eV处的主峰分别可归因于金属锌(图4(b))。位于852.2和854.9 eV处的主峰分别可归因于金属镍(图4(c)),这与EDS和XRD的结果吻合。在室温下经过PFTEOS分子修饰1 h后,修饰后的锌镍合金镀层展示出强列的F1s信号(图4(d))。而修饰后Zn2p3/2,Zn2p1/2和Ni2p的信号均有不同程度的减弱(图4(b)和4(c))。这些结果证实了PFTEOS分子在电沉积制备的锌镍合金镀层表面的吸附。正是因为低表面能PFTEOS分子在锌镍合金镀层表面的吸附,具有微纳米结构的锌镍合金镀层从超亲水行为转变为超疏水行为。

图4 修饰前后锌镍合金镀层的XPS图谱(沉积电压为-1.8 V,沉积时间为3 000 s)Fig 4 XPS spectra of Zn-Ni alloy coating before and after modification.The deposition voltage was -1.8V and the deposition time was 3 000 s

2.4 锌镍超疏水镀层的耐蚀性分析

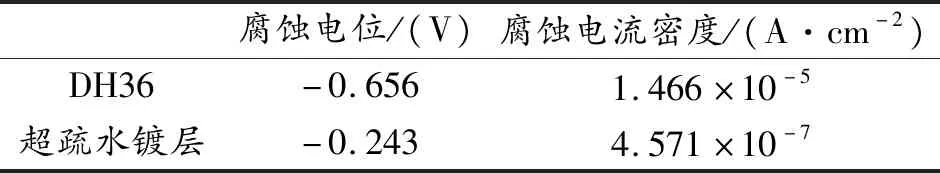

为评估在所制备涂层的耐蚀性,将DH36船板钢和上述获得的超疏水锌镍合金镀层作为工作电极,在3.5%(质量分数)NaCl溶液中测试电化学极化曲线,测试结果如图5。电化学参数包括腐蚀电位(Ecorr)和腐蚀电流密度(Icorr),是使用Tafel外推法从极化曲线得出的,列于表2中。从图中可以看到,在DH36船板钢表面制备超疏水锌镍合金镀层后,自腐蚀电位右移至-0.243 V,表明其腐蚀倾向性减小。而且自腐蚀电流密度约降低了2个数量级,耐蚀性大约提高32倍,因此可以认为带有超疏水锌镍合金镀层的DH36船板钢的耐蚀性明显提高。超疏水镀层主要是通过微纳米结构和低表面能材料构建的超疏水表面阻隔腐蚀介质的侵入,从而保护基体。

图5 锌镍超疏水镀层在3.5% (质量分数)NaCl溶液中的电化学极化曲线Fig 5 Electrochemical polarization curve of Zn-Ni superhydrophobic coating in 3.5wt% NaCl solution

表2 锌镍超疏水镀层在3.5%(质量分数)NaCl溶液中的电化学腐蚀参数Table 2 Electrochemical corrosion parameters of Zn-Ni superhydrophobic coating in 3.5wt% NaCl solution

3 结 论

利用电沉积方法在DH36船板钢表面制备了微纳米结构的超疏水锌镍合金镀层,研究了电化学沉积时间对沉积层形貌、化学成分、晶体结构和润湿性的影响。经PFTEOS改性,沉积时间为3000 s所制备的具有微纳米分层结构的锌镍合金镀层,其润湿性能从超亲水转变为超疏水,静态水接触角超过160°。在3.5% NaCl溶液中的极化曲线测试结果表明,所制备的超疏水锌镍合金镀层的耐蚀性相比于DH36船板钢提高32倍左右。