起重机小车整体式轨道安装焊接工艺

2020-09-04王振强

王振强

(石横特钢集团有限公司,山东 肥城271612)

1 前 言

通常起重机小车轨道采用分段式,用轨道压板固定,存在的主要问题是接缝处间隙大。随着运行时间的增长,轨道就会出现位移,出现啃轨现象,影响小车的正常运行。现将起重机小车轨道优化为整体式设计,制定小车轨道焊接工艺。通过焊接工艺评定,选取多种焊接材料进行对比分析,确定性价比较高的ER80焊丝进行焊接。试验过程不断调整焊接参数,确定最佳焊接工艺。焊后对接缝处进行超声波探伤,未出现裂纹等焊接缺陷,达到要求。后将此技术在全部起重机上推广应用。

2 技术研究思路及结果

2.1 道轨的可焊性分析

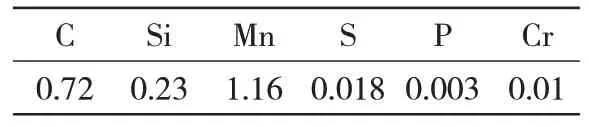

QU120 道轨化学成分分析结果(其余元素从略)如表1所示。

表1 QU120 道轨化学成分 %

从表1看出,C的含量较高,由此断定该钢种的可焊性较差,必须采取必要的预防措施,以解决焊后可能出现的裂纹。

2.2 坡口的选择

坡口选择的原则主要是有效地防止焊接角变形。采用I 型坡口可达到该目的。

3 焊接工艺

3.1 钢轨接口组对

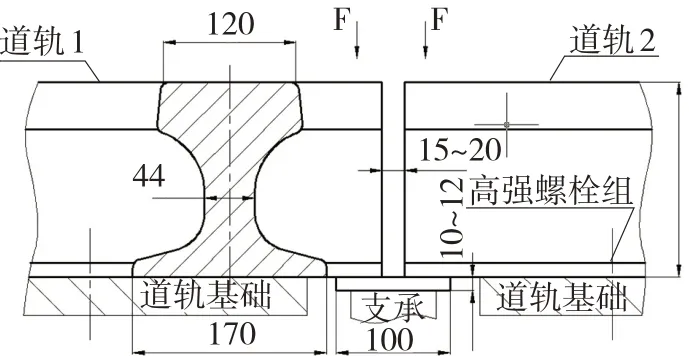

坡口采用I 型,坡口之间的间隙宽度为15~20 mm,见图1,钢轨接口的底部用厚度为10~12 mm钢板用力顶实,用高强螺栓对钢轨和导轨基础进行刚性固定。垫板的材料为Q235 或Q355,其上表面打磨至出现金属光泽,并保证无油。接口两侧30 mm范围内表面必须无油、锈等杂物。

图1 钢轨接口组对

3.2 焊接方法及材料

CO2气体保护焊。焊接材料为ER80焊丝,直径Φ1.2 mm。

3.3 预先加热工艺

焊接前,采用烤枪先将接口处预先加热,加热温度为350~400 ℃,加热范围为每端150 mm,整个接头长度为300 mm,见图2;在整个施焊过程中,层间温度≮350 ℃,因此焊接过程中应不断使用测温枪进行检测,低于350 ℃要再进行加热。

图2 钢轨接头加热范围

3.4 焊接工艺

采用平焊位置交错对称焊,道轨腹部及头部采用大摆幅多层焊,底部采用多层多道焊。距始焊端20 mm 处引弧,随后将电弧移至始焊端;采用不断弧回拉法熄孤,将电弧引致始焊端后20 mm 处熄弧,填满弧坑。焊接完后,将熔敷金属的外包络面与母材磨齐平。局部焊接质量有缺陷处,可将缺陷清除,补焊后磨平。

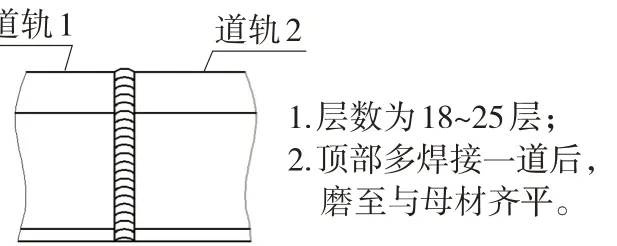

焊接时每焊一道或一层后,及时清渣,用小锤击打焊道表面,发现不允许的缺陷及时清理。焊接电流:160~220 A(底部及腹部);180~240 A(钢轨头部)。焊接电压20~26 V。气体流量10~15 L/min。焊接层数及道数如图3所示。

图3 焊接层数及道数

焊后对焊缝进行外观质量检查,不允许存在气孔、夹渣、裂纹、深度>0.5 mm 的咬边、熔合性飞溅物、未焊满。若有上述缺陷,必须清除后焊至合格,但焊缝的返修次数须控制在2次(含2次)以内。

3.5 焊后热处理工艺

焊接完成,外观质量检查合格后及时进行回火处理。具体方法,使用烤枪加热至600~650 ℃,恒温0.5 h后缓慢冷却,采用保温棉进行包裹,自然冷却,冷却速度要求<100 ℃/min。

3.6 无损检测

回火处理24 h以后方可进行无损检测,检测方法为超声波检测(UT),执行标准为国标GB/T 11345—2013《焊缝无损检测超声检测技术、检测等级和评定》,不低于该标准超声波II级探伤要求。

3.7 尺寸检验

轨道上表面手工打磨平整、两侧及衬垫处焊缝手工打磨平滑过渡,可用直尺检验。接头处钢轨顶部的垂直错位值≤1 mm,水平错位值≤1 mm,错位按1∶50斜度磨平。

4 结 语

通过道轨接头的焊接实现整体式小车道轨安装,提高了小车道轨的安装质量,避免小车啃轨现象。通过采取焊前预热、焊后缓冷、焊后热处理,避免焊后出现裂纹。采用I 型坡口,即不开坡口的方法,有效地防止焊接角变形。采用此工艺在自制34台起重机小车道轨上推广应用,焊后经检测,焊接质量较好,满足了标准要求。