棒材切分产品性能均匀性控制实践

2020-09-04马加波沈小二董有宝刘高年陈前胜

马加波,沈小二,董有宝,刘高年,陈前胜

(石横特钢集团新疆昆玉钢铁有限公司,新疆 奎屯833200)

1 前 言

棒材切分轧制因其独特的“以切代轧”的工艺特点可明显地降低能源消耗,切分每增加一线,就可以省掉2 架轧机,节约能源消耗10%~20%[1]。新疆昆玉钢铁棒材线设计之初就在设备能力和参数上做了充足的准备工作,所有切分规格均达到目前国内最多切分线数或以上。热轧带肋钢筋Φ12规格的为五切分,Φ14 的为四切分,Φ16、Φ18 均为三切分,Φ20、Φ22、Φ25 均为两切分。一项新技术的突破,同时伴随着许多需要改进和提升的地方,每增加一线切分虽然能降低能耗,但又会数倍的增加调整难度。如何提高此项技术的稳定性,降低其操作难度,从而改善切分产品性能指标,成为新疆昆玉钢铁棒材工艺研究的重要课题,为此提出切分产品性能均匀性控制研究与应用项目。

2 棒材切分轧制现状

切分轧制由于预切料较宽,轧件边部较中间冷却快。随着切分线数的增加,预切料越宽,温差越大,再通过控轧穿水的急剧冷却,使温差进一步加大,最终造成切分后两边线抗拉强度和屈服强度较高,强屈比在下限。中线虽然强屈比较高,但抗拉强度和屈服强度在下限,两边线与中线强度性能有时甚至相差50~60 MPa,对产品性能稳定性带来较大影响[2]。

3 提高产品性能的工艺措施

3.1 控轧工艺路线优化

自2018 年11 月热轧带肋钢筋新国标实施后,为了降低合金成本,昆玉钢铁棒材仍采用控轧控冷工艺生产。在目前控轧控冷工艺布置形式下,控轧穿水后回火时间短,轧件表面温度较低,同时由于控轧穿水后切分产品边部温度明显低于中间温度,存在精轧机咬入困难,容易造成轧废及设备故障;为此提出优化控轧工艺路线,将控轧穿水后回火时间延长,降低温度差。

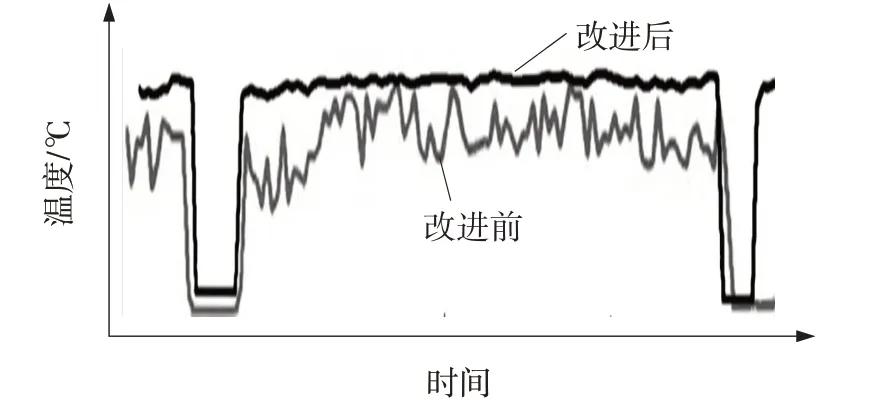

控轧工艺路线改进方案:通过现场测量,14#轧机与控轧管之间使用的旁通导槽底座长度为2.7 m,控轧管长度为3.2 m,长度差0.5 m;控轧管前导管及出口导管可拆卸,长度约0.5 m。将这两部分拆除并改进后,长度上可以实现控轧管前移后安装。通过控轧管整体前移,增加控轧穿水后回火时间。通过研究,自主设计制作了适用于14#轧机与控轧管之间的控轧管底座,控轧管前移后,由旁通+控轧+旁通布置改进为控轧+旁通方式,轧件经控轧穿水后回火长度增加约2.7 m。控轧位置优化后,轧件穿水后温度更为均匀,改善了精轧机咬入条件,降低了故障率,同时降低了切分产品线差,降低负差控制难度。改进前后控轧温度曲线对比如图1所示。

图1 改进前、后控轧温度曲线

3.2 控冷工艺路线优化

新国标实施后,为了保证金相组织合格,控冷温度提高,控冷穿水管及开口度减少,钢材经控冷穿水后心部与表面温度差降低,根据规格不同,回火时间变化较大,经过现场跟踪,中小规格在3#飞剪位置钢材表面温度高于上冷床温度,大规格在3#飞剪位置钢材表面温度低于上冷床温度。说明中小规格从3#飞剪到冷床钢材是降温过程,而大规格是升温过程。为了既能保证金相组织合格,提高钢材表面质量,为此提出优化控冷穿水管布置位置,根据不同规格研究上冷床回火时间,改善钢材性能指标。

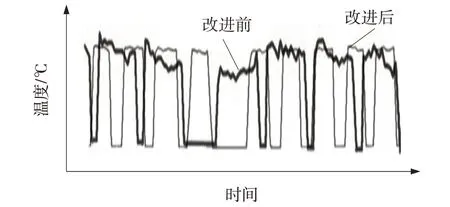

控冷工艺路线改进方案:通过统计各规格控冷穿水后3#飞剪位置与上冷床位置两个测温点的温度数据,研究中小规格控冷穿水管后移位置及大规格控冷穿水管前移位置,并对比控冷穿水后3#飞剪位置与上冷床位置温度变化,观察钢材表面质量变化情况。根据3#飞剪位置温度与冷床回火温度之间的关系,确定最优控冷参数,同时定期检测钢材金相组织验证,总结控轧控冷参数配置的最佳组合。控冷穿水管共有5 组,每组两个安装位置,顺序为1-1至5-2。经过大量试验、研究对比分析,控冷穿水管位置确定为:Φ12、Φ14规格1-1、1-2,Φ16~Φ22 规格3-1、3-2,Φ25 规格4-1、4-2。控冷位置优化后,钢材穿水后温度更为均匀,力学性能及金相组织更为稳定,表面质量也大幅改善。改进前、后控冷温度曲线对比如图2所示。

图2 改进前、后控冷温度曲线

3.3 力学性能试样激冷方法

力学性能需使用常温状态下的试样进行拉伸试验,为了减少停机时间,只能对试样进行激冷。由于钢材取样后处于高温状态,急剧冷却会造成性能偏差较大。另外,在试样激冷过程中,因激冷方式不同,做出的性能也存在差异。通过大量数据试验对比,确定激冷样在激冷前存放3 min后,试样表面变黑。经过激冷后,做出的性能比常温下试样性能屈服强度平均高约5 MPa左右,抗拉强度基本相同,强屈比高0.02。确定激冷样送达力学实验室3 min后再进行激冷,同时,试样洒水要均匀,在1次洒水后试样表面的水基本蒸发后再进行第2次激冷。经过多次激冷,试样温度降到50 ℃以下,再将试样放入水池冷却,做出的激冷样性能较为稳定。为避免激冷样做出的性能误差,激冷样屈服强度要求在内控标准高于国标40 MPa的基础上再提高10 MPa。

3.4 控冷分线性能均匀调整法

控冷装置分成两组,每组由几段组成。要求通过第1组控冷后各线温度相同,以消除控轧后宽度方向上温差对性能的影响。第2组根据性能调整各线温度。在轧制时,先将控冷第1段各线温度调整到基本一致,钢材上冷床后取激冷样,试样按照从南线到北线逐支加长,以便区分各线性能。根据激冷样性能,通过分线调整控冷第2 段温度,减少性能差;假如某线性能屈服强度偏高,强屈比低,则适当提高此线冷床回火温度;假如某线屈服强度偏低,强屈比高,则适当降低此线冷床回火温度。通过采用分线微调控冷最后一段各线温差,保证切分各线性能差不超过10 MPa。以HRB400E钢Φ12规格为例,五线最高屈服强度为455 MPa,最低为445 MPa。

4 结 语

通过控轧控冷工艺路线优化,增加了轧件穿水后的回火时间,均衡了轧件内外部温度,改善了预切料宽度方向上的温差。采用控冷分线性能调整法进一步弥补因穿水后温度差异带来的性能线差,避免了开轧温度和控轧温度波动带来的性能变化较大的问题,使轧件温度均匀性大幅度提高。昆玉钢铁棒材切分产品性能线差控制在10 MPa 以内,为进一步降低合金成本创造了良好的条件;同时由于轧件性能均匀性提高,各线变形抗力基本相同,减少了轧件翘头翘尾现象,顶出口故障率明显降低,成材率、负差率等经济技术指标大幅提高。