宽厚板轧机压下电磁制动器故障分析及改进

2020-09-04徐勤庆宣虎威韦瑞务

董 杰,徐勤庆,宣虎威,韦瑞务

(莱芜钢铁集团银山型钢有限公司宽厚板事业部,山东 济南271104)

1 前 言

莱钢4 300 mm宽厚板产线的粗轧机、精轧机安装有8台压下制动器,其作用是保持压下机构在轧制过程中稳定,使辊隙恒定,从而保持产品的厚度均匀。历年来,由于压下制动器频繁出现制动力不足、线圈烧损等故障,造成压下机构出现压下系统EGC 偏差大、轧机快停等严重后果,不但造成了设备停机浪费,也造成了阶梯板、镰刀弯等产品质量问题。通过对电磁制动器的结构形式、动作时序、参数设置等方面的分析,制定解决办法,最终采用制动器重新选型并优化控制程序的方法,彻底消除了上述设备故障。

2 压下制动器作用及故障分析

2.1 压下系统功能

压下系统(EGC)的功能是与轧机AGC 缸联合动作,使轧机达到额定的辊缝,轧制不同厚度的钢板。动作时,EGC 根据程序给定达到一定的高度,这个高度使辊缝限定在允许的位置范围内。AGC动作实现辊缝的精确控制,随着AGC 缸内液压油的压力变化,行程进行极其快速且微量的调整,满足咬钢过程及轧制过程辊缝的恒定,此时压下系统应固定不动。

轧辊的自重及轧制力是通过支撑辊平衡装置来平衡的,并且压下机构是涡轮蜗杆机构,带有自锁功能。压下减速机不受力,但由于冲击、波动等原因,一部分力会传递到减速机和电机上,因此设计安装了制动器来平衡这一部分力。

2.2 压下制动器故障现象

电磁式压下制动器由于在使用过程中的机构磨损、动作时序、行程误差及参数设置等因素,会发生不同现象的故障,如表1所示。制动器故障最终会反馈到压下机构的动作异常。

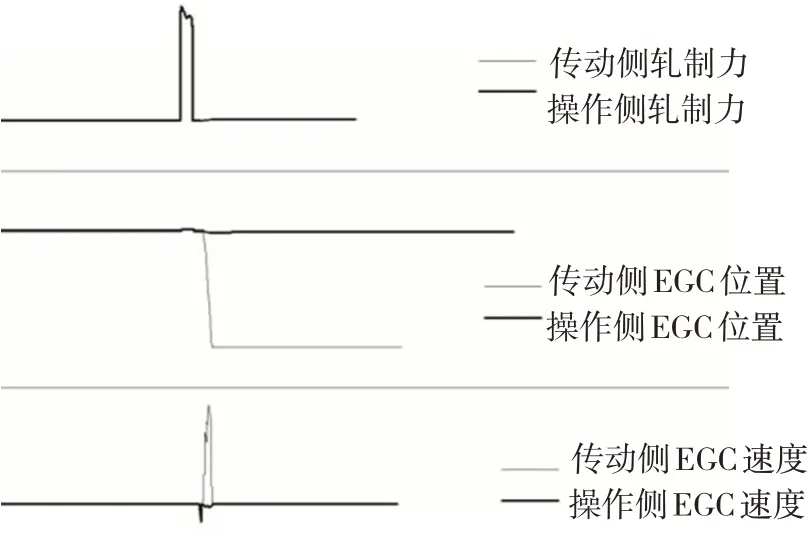

表1 电磁制动器故障点

故障现象1:制动器提供的制动力不足,压下机构反转,导致两侧EGC位置产生偏差。由于轧机对两侧EGC 位置的偏差值有严格要求,当偏差值>1 mm时,轧机会保护性快停,终止生产。

故障现象2:由于制动器摩擦副的磨损,电磁铁与其所吸附的轭铁间隙不断变大。或由于电磁力的衰减等原因,制动器的响应时间延长。

故障现象3:销轴磨损断裂、碟簧断裂、碟簧安装孔磨损形成台阶等,导致电磁铁与所吸附的轭铁不能正常打开或关闭,导致制动器失效。

故障现象4:电磁制动器的控制箱结构复杂,内部的时间控制器、断路器等电器元件损坏导致制动器失效。

另外还发生过电磁铁的线圈烧损、短路、断路等故障现象。

2.3 压下制动器稳定性分析

1)动作时序不合理导致故障。电磁制动器动作的控制方式是“以压下电机速度控制制动器动作”。在压下机构由静止状态启动的过程中,压下电机先转动,当压下电机达到5 r/s后,制动器打开;当压下机构由运动停止的过程中,当电机速度降低到5 r/s时,程序控制制动器闭合。以上控制的缺点是:在电机速度为(0~5 r/s)的速度区域,制动盘与摩擦片发生动摩擦,这种不良摩擦导致了摩擦副的磨损和制动盘发热。频繁摩擦引起压下回转、电磁线圈烧损等设备故障。

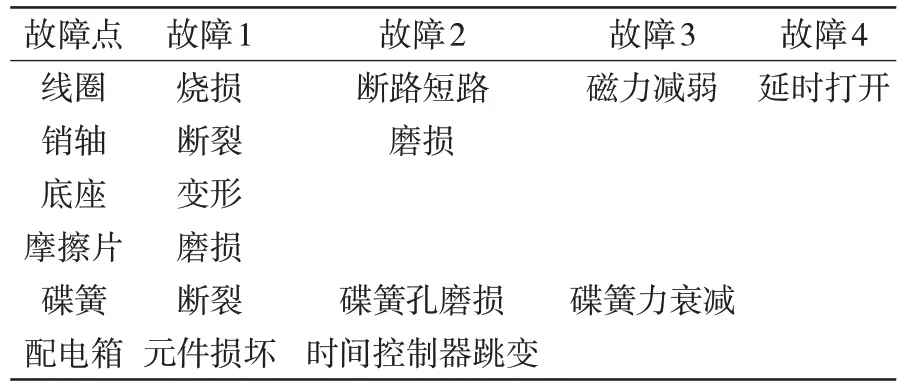

2)轧机操作侧、传动侧两侧弹簧力矩不同导致两侧启停制动器存在时间差,两侧电机速度不同,从而导致制动器的打开时间点不同,两者相互影响;导致两侧EGC 位置偏差,出现轧机快停现象。在IBA曲线表现如图1所示。

图1 压下制动器故障IBA曲线(电机速度偏差)

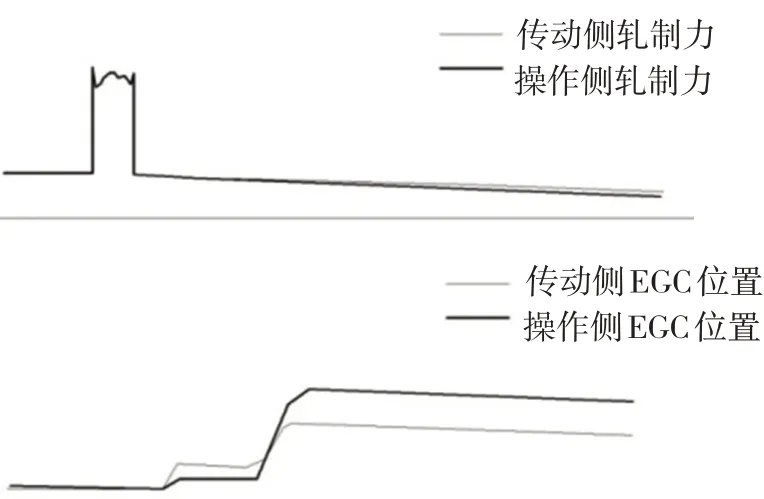

3)制动力不足导致的压下异常动作。由于弹簧力矩调整误差、电磁铁与轭铁间隙调整或磨损导致的误差,在“咬钢”过程中,轧辊受到极大冲击,最终传递到压下系统,系统克服支撑辊平衡以及压下制动器提供的阻力,导致减速机反转,在IBA 曲线表现如图2所示。

图2 压下制动器故障IBA曲线(制动力不足)

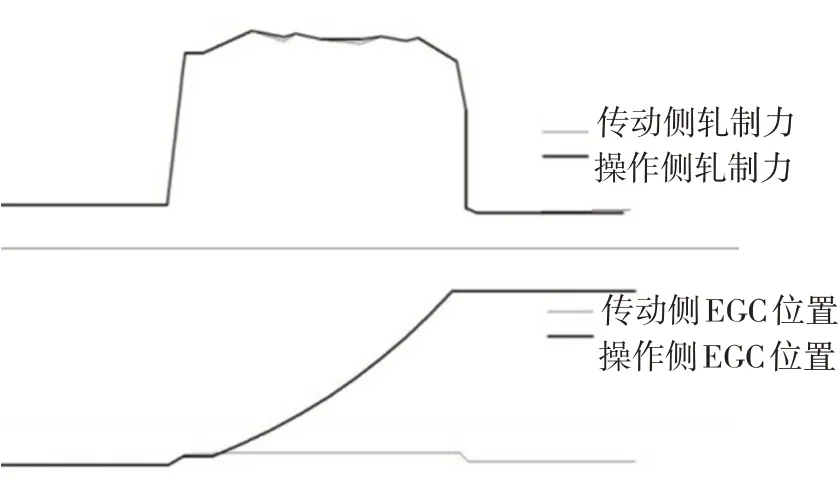

4)由于线圈烧损、电气原件损坏导致某侧制动器不打开,造成单侧压下机构动作,在IBA 曲线表现如图3所示。

图3 压下制动器故障IBA曲线(单侧故障)

3 压下制动器优化方案

电磁制动器的以上故障从两方面进行解决。

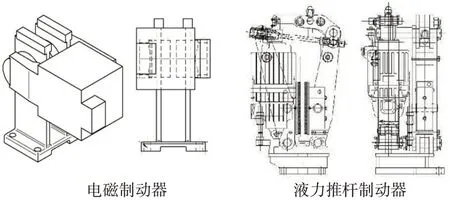

1)制动器改型。因电磁制动器故障点多、排查消除困难,根据现场环境、力学分析、动作频次等因素,重新选型,并根据现场要求对制动器进行适应性改造。环境:高温、粉尘、蒸汽、震动。力学条件:在制动盘850 mm直径上,应达到6 500 m的制动力矩。动作频次:每月22万次。其他因素:应适应轧机盘式制动器的结构设计、应接入开关检测制动器打开或闭合状态并提供信号参与压下电机控制。根据以上条件,最终选型“液力推杆驱动盘式制动器”作为定型产品,在重新设计安装尺寸、校核力臂力矩后投入使用。压下制动器改型前后对比如图4所示。

图4 压下制动器改型前后对比

2)控制程序优化。摒弃原来以电机速度控制制动器动作的逻辑,程序分别给制动器及压下电机命令。在制动器检测到打开信号后,控制电机启动;停止时,电机速度降到0 后,给制动器闭合命令。实现制动器打开→压下电机转动,压下电机停转→制动器闭合。制动器完全消除了与制动盘之间的动摩擦,避免了上述故障。稳定的制动力对压下减速机等设备的稳定提供了保障,也为辊缝的精确控制提供了保障。

4 压下制动器优化使用效果

通过压下制动器构造的改变,减少了制动器故障点,增强了结构稳定性。采用液力推杆驱动,增大了部件的行程,便于打开闭合信号的采集,为程序的优化提供条件。莱钢宽厚板压下制动器改造完成使用7个月后,摩擦片的磨损量<0.5 mm,制动盘的温度长期<36 ℃,故障次数为0。通过压下制动器及压下电机控制程序的优化,完全避免了制动器摩擦副异常磨损,避免了压下减速机零部件的异常受力,增强了设备的稳定性。