铝罐体料热连轧尾部自动控制技术的应用

2020-09-04丁廷杰

丁廷杰

(河南中孚高精铝公司热轧分厂,河南 巩义451200)

1 前 言

国内某1+4 铝热连轧机组,在生产3104 罐体料时,出现了带材甩尾压漏,废料遗留在机架内的问题。处理废料需要停机换辊,不连续的生产节奏,既增加了生产成本,又使轧辊温度不能保持温度平衡[1]。过低的温度使带材无法得到均匀的再结晶立方织构。下游制罐厂在冲罐时,会出现断罐、制耳率偏大等问题[2]。为了使罐体料生产节奏加快,必须解决带材尾部甩尾压漏问题,以实现罐体料连续轧制。

2 尾部压漏特征

生产3104 罐体料采用1+4 热连轧机组,主要由1架粗轧机和4架精轧机组成[3]。轧制3104罐体料过程如下:粗轧机将厚度600 mm 铸锭加工成40 mm 厚中间坯,然后经过F1、F2、F3、F4 精轧机加工成2.2 mm成品。精轧机生产过程包括头部穿带、正常轧制、尾部甩尾3个过程。

轧制3104 罐体料时,穿带速度为3.5 m/s,轧制速度达到7.5 m/s 以上,其轧制速度为其他产品的2~3 倍,造成尾部甩尾速度高达4.5 m/s。同时在甩尾时,机架厚度、凸度自动控制系统在既定的设置程序下,使辊缝持续减小,引发尾部带材压漏、工作辊粘铝问题。对粘铝工作辊重新磨削,需费用10 000 元。带材压漏分为两种形式,带材中间部分压漏和带材肋部压漏。

3 原因分析

3.1 速度自动控制系统

3104 罐体料终轧温度设定在330 ℃以上[4]。终轧温度主要取决于下列条件:带材由厚变薄产生的塑性变形热量,带材与轧辊之间的热传导、热对流等[5]。其中热传导和热对流都会降低带材的温度,只有塑性变形产生的热量才会提高带材温度。速度的提高不但加快了塑形变形,也减少了其他的热量损失时间。3104 罐体料的轧制速度达到7.5 m/s以上,轧制时间达到6 min。在这6 min内,中间坯尾部温度会降低10% 左右。为了弥补中间坯尾部的温度损失,甩尾速度依然高达4.5 m/s。整个甩尾过程非常快,仅在2 s内F4机架就完成了甩尾过程,给调整带材尾部偏斜制造困难[6]。

3.2 厚度自动控制系统

控制产品厚度,在于精确控制F4轧机的辊缝。辊缝过小,会将带材压漏。F4辊缝计算为:F4辊缝=标定0 点位置-L2 设定辊缝+厚度闭环+轧辊温度补偿+轧机弹性变形补偿+人工干预+轧辊倾斜补偿[7]。

在甩尾过程中,标定0 点位置,L2 设定辊缝为固定值,其他值为变化值。人工干预、轧辊倾斜补偿是人工干预决定,厚度闭环、轧辊温度补偿、轧机弹性变形补偿是由计算所得。厚度闭环只要测厚仪正常工作,辊缝就不会减小。轧辊温度补偿是一套开环计算公式,也不会异常减小辊缝。轧机弹性变形补偿是辊缝减小的根源所在。

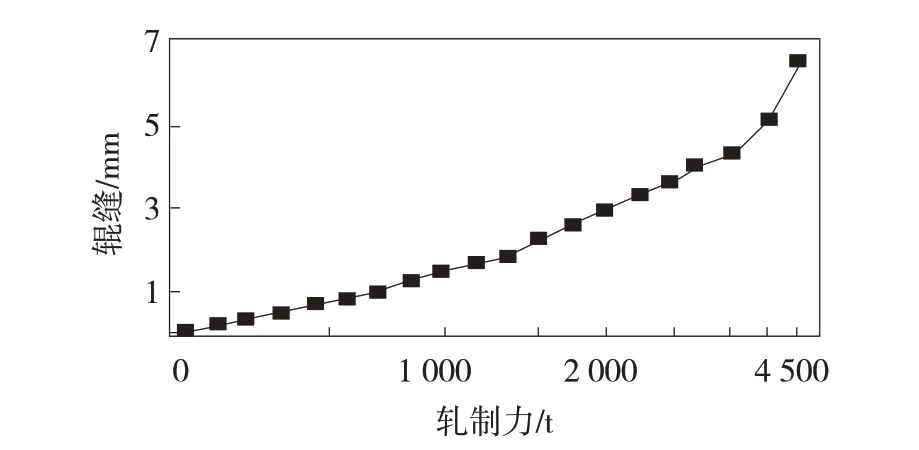

轧机牌坊在轧制时,会产生两个方向的变形,纵向变形和横向变型[8]。热轧机在轧制时会产生较大的轧制力,因此引起的纵向变形会较大,如果不进行补偿,会对产品厚度造成很大的影响,如图1所示。从图中可知,随着轧制力的变大,辊缝补偿也随之增加。

在轧制3104 罐体料时,随着中间坯尾部温度降低,轧制力会逐渐增加,引起轧机牌坊纵向变形加大。为了抵消这些变化,F4辊缝会持续减小,最终将带材尾部中间部分压漏。

图1 轧机牌坊弹性变形方程

3.3 凸度自动控制系统

在凸度控制系统中,凸度是反应热轧带材版型的一个指标,用公式表示为:

式中:hc为带材中间厚度;h1为带材左侧距边部40 mm处厚度;h2为带材右侧距边部40 mm处厚度[9]。

从公式可以看出,控制凸度就是控制带材中间和两边部的厚度。在精轧机组中,带材中间厚度由厚度系统控制轧辊辊缝得到,带材两边部厚度由凸度系统控制轧辊弯棍得到。当检测到的凸度大于目标凸度时,轧辊弯棍就会增大,以此来减小凸度[10]。在轧制甩尾时,随着尾部凸度的增大,弯棍力会持续增加,最终将带材尾部两肋部压漏,特别是在带材尾部方向偏斜得不到有效纠正时,压漏情况会更加严重。

4 控制方法及改进效果

根据以上分析,由于自动控制系统的原因,在尾部甩尾时造成轧辊辊缝逐步减小,将带材尾部压漏。为了解决以上问题,需要在精轧机进入甩尾过程后,对控制系统进行改进优化。具体方法:带材尾部进入F1 机架前对速度进行控制,保证尾部通过F4 机架时速度保持在合适的状态,给操作手控制带材尾部偏斜提供充足的反应时间。在减速的同时,对厚度控制系统和凸度控制系统进行优化干预,使轧辊辊缝保持在一定的波动范围内,不会因为过小的辊缝将带材压漏。

通过使用尾部自动控制技术,某厂1+4 热连轧机甩尾过程得到有效控制,没有继续出现尾部压漏情况。热轧线上由单卷轧制,突破到3卷连续轧制,轧制节奏由2 卷/h 突破到7 卷/h,在提高产品质量的同时,大幅降低了生产成本。