基于自动络筒机的松式络筒机改造

2020-09-04邓小红祁军霞卢振青

赵 欣,邓小红,祁军霞,卢振青

(青岛纺织机械股份有限公司,山东 青岛 266042)

1 引言

缝纫线可用筒纱直接染色。供染色筒纱比普通筒纱要求更高,特别是要求筒纱的密度较低且均匀一致[1]、纱线层无重叠、筒纱重量和直径一致性好,同时要保证纱线具有更好的退绕效果。

湖北汉川地区大部分纺织厂仍用传统的老式松筒机做松筒筒纱,这种工序纱线需经2次退绕,较为繁琐,生产过程中会加大纱线之间的摩擦,影响纱线的张力和强度,增加纱线毛羽,且传统的松筒机采用人工接头,速度低,劳动强度高。青岛纺织机械股份公司生产的ISPERO自动络筒机性能稳定、产量高,因而汉川使用客户提出,将ISPERO自动络筒机简单改造,把管纱直接加工为松式筒纱,使2道工序合一,既减少了用工,又可以根据生产订单需求,实现紧筒和松筒功能的灵活转换,从而大幅节省购置新式松筒机的费用。

筒纱密度是影响松式筒纱质量的重要因素,也是决定松式筒子改造是否成功的关键。因此,ISPERO自动络筒机的改造以筒纱密度为切入点,主要针对筒纱防叠装置、卷绕张力、筒纱接触压力、卷绕速度等进行工艺优化和局部设计改造,以满足客户需求。

2 工艺优化

2.1 筒纱接触压力

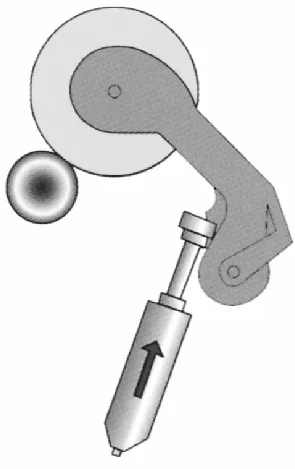

ISPERO自动络筒机在卷绕过程中,支臂上装有活塞驱动的气动重量平衡装置(如图1所示),重量平衡装置的作用是为了调整筒子和槽筒间的接触压力。该装置通过气缸给予支臂一定的推力,抵消一部分支臂与筒纱的重力作用,避免因筒纱与槽筒的接触压力过大对筒纱质量造成影响。这个平衡力根据筒子型号和密度由机头通过调整气压集中调节。

图1 ISPERO络筒机支臂平衡系统

平衡力越大,相应的筒纱接触压力就越小,筒纱密度越小。但是平衡力太大,会导致单锭在打结循环时,筒纱支臂抬起、刹车后不能自动落下,因此需要通过试验得出一个平衡力最优值。紧筒时,一般平衡气压调到2.5 bar。松筒试验过程中,当平衡气压大于3.7 bar时,筒纱支臂不能自动落下或者落下不顺畅;当平衡气压低于3.3 bar时,筒纱密度加大,硬度偏硬,因此最佳平衡气压为3.4 bar~3.6 bar。

2.2 卷绕张力分段调节

在实际生产中,卷绕张力是影响筒纱密度和成形的关键因素之一,应控制在适当范围内。卷绕张力大小要适合,卷绕张力过大,会造成筒纱密度大;卷绕张力过小,会造成筒纱密度小,筒纱松弛变形。内紧外松的筒纱可以通过优化程序来控制,在筒纱直径偏小时将卷绕张力适当加大,筒纱直径达到一定值后张力恢复至基础张力,这样可以同时满足松筒对密度和成形的要求。

经过试验,可将张力控制进行分段设置:确定筒纱初始卷绕时,纱线卷绕长度0 m~5000 m时,张力值=设定值+1;纱线长度大于5000 m时,张力值=设定值,从而有效保证了筒纱的成形,避免了小筒子纱张力过低引起“菊花芯”或端面网纱。

2.3 卷绕速度分段调节

卷绕线速度越高,则卷绕密度越大。普通松式络筒机一般为500 m/min,高速松筒机一般速度控制在800 m/min~1000 m/min为宜。

卷绕速度分为初始速度和正常速度,为了避免引起卷绕张力突变,因此初始速度不宜太高,利于向正常速度平稳递增。同时,为了防止小筒子纱时速度过快导致纱线受损,在卷绕控制程序中优化了小筒子纱的速度值,具体更改如下:筒纱初始卷绕时,纱线长度小于5000 m,卷绕速度=设定值×85%;纱线长度在5000 m~10000 m时,卷绕速度=设定值×90%;纱线大于10000 m,卷绕速度=设定值。

3 结构优化设计

3.1 筒纱大小端结构的设计

表1为客户提供的染色筒管与常见的自动络筒机筒管尺寸对比。筒管中间部分为镂空区域,为了更好地让染液渗透,要求筒纱纱线左右两侧要覆盖住镂空部分尺寸。

表1 客户提供筒管与常见锥度筒管对比

为了适应客户提供筒管的锥度,首先设计筒管大小端夹具,小端采用5°57′不翻边的支臂小端结构,大端根据直径重新设计夹具。

3.2 支臂防叠结构的改造

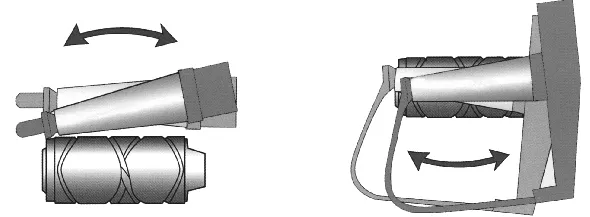

ISPERO自动络筒机的防叠装置采用机械式防叠,通过筒纱支臂在垂直方向和水平方向的摆动来有效避免重叠现象,原理如图2所示。为避免支臂在垂直方向的摆动导致的筒纱密度增大,通过重新设计机械装置,使支臂只在水平方向摆动,其功能等同于松式络筒机上的横动导纱装置,如图3所示。同时,为了增大支臂水平方向摆动的幅度,更好地实现筒纱防叠效果,将原来的小偏心轴更改为大偏心轴,并取消了锥度累加机构。

图2 ISPERO自动络筒机支臂防叠装置原理

3.3 张力装置的改造

ISPERO自动络筒机的张力装置采用上下双张力盘电磁式加压,如图4所示,对纱的加压分布在两个点上。根据纱线材料品种的不同,由上位机集中控制和调节,实现张力分段设定。为了得到松紧合适的松式筒纱,将下张力盘结构屏蔽,只利用上张力盘对纱线进行加压。

图4 上下双张力盘电磁加压装置

4 生产试验验证

4.1 客户厂生产试验

经ISPERO自动络筒机改造得到的ISPERO松筒机在湖北某纺织厂进行生产试验。缝纫线为29.5 tex涤纶股线,满筒纱重量理论要求1.25 kg,定长约4.2万米。

试验过程:第一次试验支臂平衡气压3.4 bar、上张力盘电压6 V、车速900 m/min,做4个满筒。第二次试验采用同样的设置,但车速调为800 m/min,做4个满筒。

将满筒的筒纱分别进行称重后,用邵氏硬度计测量筒纱的硬度值。筒子的卷绕密度越大,即纱线卷绕越紧密,其硬度越高,通过测定其邵氏硬度,可间接测定筒子的卷绕密度。该试验方法快速简便,但准确性稍差,一般用于生产现场估测。

测量方法:从大端到小端纵线、筒纱大端边缘一周(距端面1 cm处)、小端边缘一周(距端面1 cm处),分别取4个不同的位置测定3次,取平均值。试验结果见表2,其中1、2号的车速为900 m/min,3、4号的车速为800 m/min。

表2 ISPERO松筒机生产的松式筒纱的硬度

筒纱硬度对比:同样的张力和平衡力的情况下,900 m/min的筒纱要比800 m/min的硬度偏硬,大端边缘处是整个筒纱硬度最集中的区域。筒纱成形对比:800 m/min的大端几乎无网纱,900 m/min的筒纱大端根部有几个短的网纱,对后期退绕不会产生影响。图5为不同车速满筒纱对比图。

图5 不同车速满筒纱对比注:a-满筒纱3.4 bar,800 m/min;b-满筒纱3.4 bar,900 m/min。

同样的卷绕速度和张力下,调整支臂平衡气压至3.6 bar进行络纱,结果同等车速下,大端不同程度存在网纱情况,筒纱成形效果较3.4 bar差。

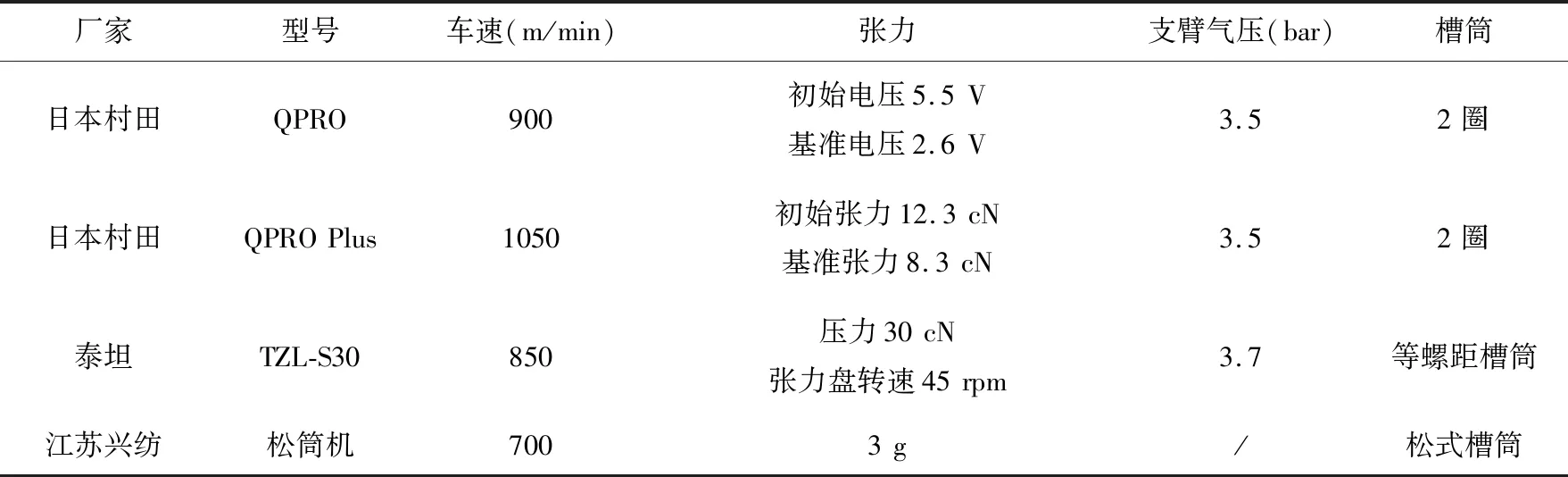

4.2 同类型松筒机调研对比

通过对湖北纺织厂调研,对国内外松式络筒机进行了性能分析对比,并用邵氏硬度仪对几种松筒机生产的筒纱进行了硬度数据测量,进一步对比了筒纱密度和筒纱成形。表3为目前市场上不同松式络筒机性能与工艺对比表,表4为不同机型生产的筒纱硬度数据对比表。通过表2、表3和表4对比可以看出ISPERO松筒机生产的筒纱大端边缘一周硬度值偏大,中间和小端硬度值很好;村田和泰坦松式络筒机生产的筒纱小端偏硬,大端松软。另外,通过对比筒纱最硬区域,可知ISPERO与泰坦的TZL-S30松筒机硬度值和车速基本一致,相对于日本村田的QPRO PLUS松筒机,同样车速情况下,筒纱松紧度和成形稍有不足,但是满足客户对缝纫线松式筒纱质量的要求。

表3 不同松式络筒机性能与工艺参数对比

表4 不同机型生产的筒纱硬度对比

5 结语

经ISPERO自动络筒机改造得到的ISPERO松筒机生产的松式筒纱质量可靠,市场认可度高。对于使用ISPERO自动络筒机,同时生产缝纫线的企业而言,既节约了设备成本,又提高了企业收益。但由于ISPERO松筒机是在ISPERO机型上进行简单的结构和工艺改造,因此受机械装置局限比较大,如现有的槽筒不能更换,整机平衡力不能随着筒纱直径的变化而调节等,导致生产的筒纱与专用松筒机生产的筒纱有所差别,因此后期会继续改进结构和优化工艺。