曲轴正反转向对齿轮噪声的影响

2020-09-04秦剑

秦 剑

(江苏环球伟业服饰有限公司,江苏 徐州 221000)

一台单点机械压力机,在试车过程中出现齿轮噪声问题,依靠经验重磨齿轮后,未排除故障。后通过理论推导计算,找出校精度侧顶力是影响噪声的主要因素,采取减小校精度侧顶力的措施后,该问题顺利得到解决。

1 问题描述

一台300t单点冲床,传动系统如图1所示,滑块行程0.3m、冲次20spm,在试车过程中齿轮噪声问题突出,主要表现为滑块下行时噪声较大、滑块上行时噪声较小。将曲轴反转,即将驱动电机旋向接反、曲轴逆时针转向,滑块下行时噪声显著减小、上行时噪声也明显减小,检测曲轴反转比正转噪声小4~7dB。检查啮合的大齿轮和齿轮轴齿面,均为磨削成品。

2 原因分析

为便于分析,将上述齿轮噪声问题归为两种,一种是滑块一个行程内噪声的差异,即滑块下行噪声高于上行;另一种是曲轴正反转向导致的噪声差异,即顺时针转向(正转)高于曲轴逆时针转向(反转)。

2.1 齿轮噪声问题原因经验排查

对于上述噪声问题,首先根据经验法,采取与同类冲床噪声进行比较的方法进行判断。通过类比,滑块下行噪声比上行高1~2dB,是普遍现象;曲轴正转噪声比反转高1~3dB属正常范围。据此,制定解决方案如下。

2.1.1 滑块上行下行噪声差异

经检测,滑块下行噪声比上行高3dB,较合理区间值略高。滑块上下行噪声的差异,主要由工作机构间隙产生。

如图1所示,曲柄滑块机构共有三对摩擦副:曲轴轴颈与曲轴瓦、曲柄颈与连杆大头轴瓦、连杆小头(球头)与滑块球座。这三对摩擦副,设计总间隙约为0.7~0.8mm。平衡缸拉力在平衡掉滑块重量的同时,虽然消除部分总间隙,但至少要保留0.3mm以上的间隙,以保证正常润滑,避免摩擦副发热问题。滑块下行时,由于平衡缸拉力不断增大(容积减小、气压增大),各摩擦副由自由移动过渡到接触移动,产生冲击噪声;当滑块上行时,平衡缸拉力不断减小(容积增大、气压减小),各摩擦副由接触移动过渡到自由移动,冲击噪声显著减小。

调整平衡缸拉力,即调整平衡缸初始气压值,可抑制部分冲击噪声。因滑块上下行噪声差异不是主要矛盾,本例没有采取减小工作机构间隙的措施。

2.1.2 曲轴正反转噪声差异

依据检测结果,曲轴正转噪声比反转高4~7dB,超出合理区间值。产生异常噪声的原因,按以往经验判断,是大齿轮或齿轮轴的齿面磨削质量问题引起。由于齿面磨削采用的仿形磨削工艺,即在磨齿机上,将用金刚刀修整过的齿形砂轮,磨出左右齿面,如图2所示。因此,推断砂轮的一个齿形渐开线修整时误差较大,导致齿面接触较差,产生噪声问题。为验证分析结论,在齿轮轴齿面上涂上红油,和大齿轮进行配研,结果显示:曲轴正转时,驱动滑块运行的齿轮一侧齿面接触斑点,明显少于曲轴反转时另一侧齿面的接触斑点,说明反转齿面接触情况优于正转,证明分析结论成立。

为此,在磨齿机上重新修整砂轮,对修整过的砂轮进行检测,符合5级齿轮精度要求后,重磨齿轮轴和大齿轮。但是,修磨后的齿轮副重新装配试车后,噪声问题却依旧。

对此,决定从理论上分析,查找问题的根源。

2.2 曲轴正反转噪声差异溯源思路

依据齿轮噪声理论,除了齿轮材质自身因素外,噪声主要由力的方向和大小变化引起。在已排除齿轮加工、齿形渐开线的因素,即力的方向变化产生噪声的可能性后,接下来,对力的大小变化引起噪声的可能性,进行分析验证。

齿轮传递扭矩,主要依靠齿面法向力,齿轮轴传给大齿轮的齿面法向力(合力)分解情况,如图3所示,可知

从齿轮法向力分解情况可知,曲轴正反转向的差异,对径向分力Fjr的大小和方向都没有影响,因此可得出结论,圆周力Fjt是影响齿轮噪声的决定性因素。如求出曲轴正反转向时圆周力Fjt的不同,即可通过圆周力Fjt的计算公式,找出影响齿轮噪声的主要因素。

2.3 大齿轮圆周力计算

大齿轮,为曲柄滑块机构的运动转换输入端;滑块,为旋转运动转换成往复直线运动的输出终端。按照力的传导原理,可从运动终端的输出力,推导出曲轴(大齿轮)的输入扭矩力。按此思路,曲轴和滑块的中间连接为连杆,做出连杆的推力分解图,如图4所示,即可清晰反映出输入力和输出力两者之间的关系。

在空载和一定冲次条件下,从大齿轮输入力计算,忽略曲轴和连杆的惯性力、运动副的摩擦力,连杆推力在曲轴的切向分力Ft乘以曲轴偏心距R,为曲轴的转矩;而曲轴的转矩又等于大齿轮的输入扭矩,大齿轮的输入扭矩为分度圆半径Rj和圆周力Fjt的乘积,即

而 Ft=F×cosγ,

2.3.1 连杆推力分解计算

从输出滑块力计算,连杆推力在滑块上的作用力,可分解为水平方向的分力F1、竖直方向的分力F2,即

同理,曲轴反转时

2.3.2 滑块受力分析计算

为求出连杆推力,做出滑块受力分析图进行求解,如图5所示。

图5中,滑块在水平方向受到的力,为平衡力;滑块在竖直方向受到的力,为非平衡力。当曲轴正转和反转时,滑块的受力状态发生变化,图5所示为滑块下行受力图(0°≤行程角 θ<180°),图 6 所示为滑块上行受力图(180°≤行程角 θ<360°),具体计算结果如下。

其中,m为滑块质量,a为滑块竖直方向加速度

由滑块受力情况可知,因滑块右侧导轨多了机床精度间隙调整机构,即顶丝装置。正常状态下,滑块重心和几何中心很难重叠,加之连杆斜向推力和平衡缸拉力的存在,实际上滑块在机身导轨内多是倾斜的,如图7所示,滑块受到的校精度侧向顶力,一般都大于零。

2.3.3 曲柄滑块机构运动计算

为求出滑块竖直方向的运动加速度,依据《机械设计手册》对心曲柄滑块机构近似式,参见图1和图4,可知

2.3.4 平衡缸拉力和导轨摩擦力计算;

要求出大齿轮的圆周力 Fjt,需先根据式(7)、(9)求出 F2,然后根据式(4)、(5)求出 F,最后由式(2)解出Fjt。

以曲轴正转为例,对式(7)进行求解

式中,平衡缸拉力Fb和导轨摩擦力Ff大小,由以下方法给出。

(1)平衡缸拉力Fb

图7中,两平衡缸大小相等,通过并联接头和冲床气包连通,气包容积约为两个平衡缸最大容积之和的7倍左右,故:

当H取最大值时Hm,即得单平衡缸最大容积Vbm

平衡缸气压Pb的求解说明:由于平衡缸活塞拉杆随滑块上下运动,活塞行程H等于滑块位移S。滑块上行时,气包将气体压进平衡缸;滑块下行时,平衡缸又将气体压进气包,因平衡缸的容积不断变化,平衡缸气压也在随之改变,但平衡缸气压和气包气压数值相等。由气体状态方程式可知,

其中,P为气体压强,V为气体体积,R为气体状态常数,T为气体温度。如将式(15)用于平衡缸气压的计算,将两个平衡缸气包容积和气包容积之和,当成一个气体体积,结合式(13)、(14)和式(15),则式(16)变形为

式(17)中,忽略气体温度T的变化,滑块处于行程内的的任意位置、即位移S(H)在(0,0.3)区间内取任意值时,RT数值不变,得

式(18)中,当滑块处于上死点位置、即位移S上=0.3m时,平衡缸拉力Fb可分解为两个分力,一个分力平衡掉滑块重量,另一个分力平衡掉模具上模重量。平衡掉滑块重量的分力等于滑块重量G,该分力的平衡缸气压设计值为0.3MPa,即活塞面积Ab与0.3MPa的乘积等于G;另一个平衡掉模具上模重量,该分力的平衡缸气压设定值区间为0~0.15MPa,即活塞面积Ab与设定值的乘积等于模具上模重量。空载试车时,虽然不带模具,但平衡缸初始气压值(滑块处于上死点)一般调整为0.33MPa左右,则式(18)变形为

将式(19)代入式(15)中,得

(2)导轨摩擦力Ff

由式(8)Ff=μ(F1+Fp)可知,要求出导轨摩擦力,需先求出校精度侧顶力Fp。

校精度侧顶力Fp,主要是由顶丝预紧力决定,见图7。实际上,在进行右导轨调整机构设计时,一个顶丝周围还至少设计两个拉丝,将右导轨拉向机身,以方便调整导轨位置,因此校精度侧顶力Fp不便用公式求出,只有依据经验值给定。导轨摩擦系数μ,一般取值 0.1,把式(3)代入式(8)

将式(21),代入式(7),得

曲轴反转时,逆向连杆推力Fa的竖向分力F2′的求解,由式(9)知

其中,平衡缸拉力Fb和曲轴正转时相同,Ff′可由(10)式 Ff′=μF1′进行计算,将式(6)代入式(10),得

将式(23),代入式(9),得

2.3.5 大齿轮圆周力计算

曲轴正转时,将式(4)代入式(2),得大齿轮圆周力Fjt为

曲轴反转时,将式(5)代入式(2),得大齿轮圆周力 Fjt′为

由三角形计算公式,结合图1和图4,得

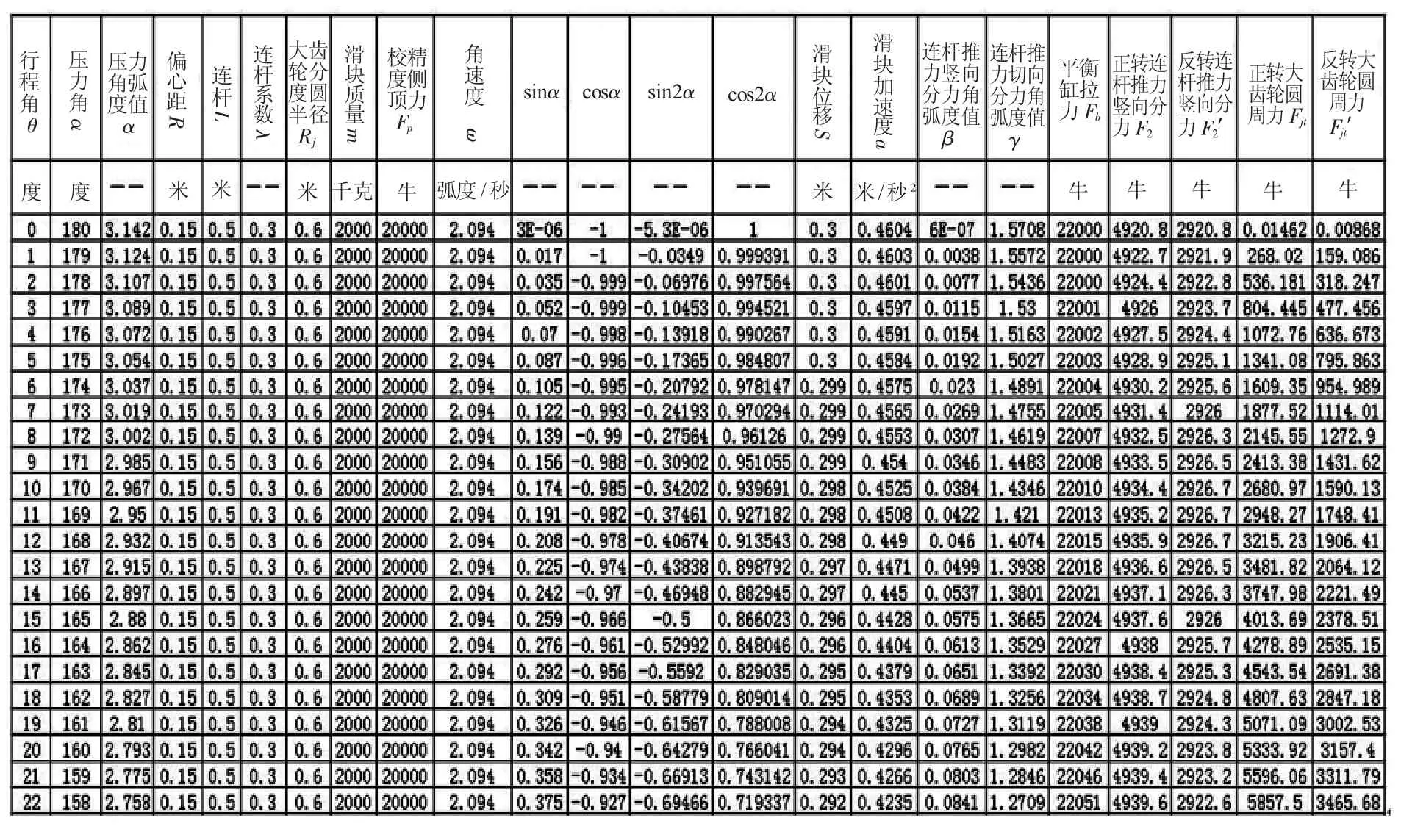

为方便计算,联立式 (1)、(11)、(12)、(20)、(22)、(24)、(25)、(26)、(27),做成《大齿轮圆周力计算表》EXCEL表格,如表1所示。

表1 大齿轮圆周力计算表

表格中,计算时压力角α取值在[-π,π],故

另外,校精度侧顶力Fp暂估值为20000N。

2.3.6 大齿轮圆周力曲线图

为对比滑块一个行程内,曲轴正反转向时圆周力Fjt的不同,依据《大齿轮圆周力计算表》,作出大齿轮圆周力曲线图,如图8所示。

2.4 正反转齿轮噪声差异要因分析

曲轴正反转对比:由式(22)和(24)可知,反转时,滑块水平方向受力比曲轴正转少了一个校精度侧顶力Fp,竖直方向受力也少了一个Fp产生的摩擦力μFp。该摩擦力μFp对大齿轮圆周力的影响,见图9所示。当Fp为零时,正反转大齿轮圆周力相同;随着Fp值增大,Fjt和Fjt′的曲线差异越来越大。

因此,校精度侧顶力Fp的大小,是影响曲轴正反转齿轮噪声差异的主要因素。

3 解决方案和实施效果

由于校精度侧顶力Fp的大小影响齿轮噪声,如果曲轴反转时噪声低于标准要求4~6dB,则可通过减小Fp数值的措施,实现降噪的目标。本例中,采取重新修铣机身和滑块导轨、改进机床精度校正方法等,将曲轴正转时的齿轮噪声控制在了标准要求之内。

而另一台单点冲床齿轮噪声问题,因曲轴反转时噪声已接近标准要求的上限、正转时噪声远超标准,该例已不适用通过减小Fp数值的措施,实现降噪目标。依据齿轮噪声理论,该例在排除齿轮力的方向、大小因素后,剩下的因素只有齿轮的材质和硬度。查:大齿轮材料为ZG35SiMn,热处理正火硬度HB260;齿轮轴材料为 40Cr,热处理调质硬度HB220-250,齿面淬火硬度HRC38~42。大齿轮和齿轮轴材料已使用多年,材料因素可以排除。该例制定的解决对策为,降低齿轮轴齿面硬度,即取消淬火工序,将原来的热处理调质硬度由HB220-250改为HB260-280。该方案应用后,齿轮噪声降到标准分贝值以下。

另外,依据红油配研接触斑点得出错误结论的原因,通过查阅资料和进行试验显示,用红油配研检验齿面接触斑点时,有个弊端,当齿轮受力变化速率慢时,齿面接触斑点多;当齿轮受力突变、即变化速率快时,齿面接触斑点少,影响正确判断。

4 小结

“从实践到理论,从理论到实践”,在齿轮噪声原因查找的过程中得到了诠释。有些压力机故障问题,当凭经验不能排除时,不妨做个理论模型,进行公式推导,有时会起到事倍功半的效果。