机械粉末成型压机的强度刚度计算与分析

2020-09-04陈孝海叶文聪强立立

陈孝海,叶文聪,强立立,王 敏

(宁波精达成形装备股份有限公司,浙江 宁波 3015031)

随着粉末成型技术在汽车、摩托车、农机和园艺机械、家用电器等领域的高速发展,粉末成型制品量不断增大,粉末成型设备的需求量也在不断增加[3],特别是机械粉末成型压机。一般而言机械粉末成型压机较液压粉末成型压机生产效率高,设备运转费用低,并且随着机械粉末成型压机的机型品种的不断完善,其正在不断替代原有的液压粉末成型压机,所占的比重在不断的增加。但随着更多台面的复杂粉末成型零件所占的比重不断增加,原中小吨位,成型结构简单的压机已经不能满足客户的需求,更大吨位,更高精密和更复杂成型结构的机械粉末成型压机是目前客户迫切需求的。为了满足这种需求开发了具有上三下四新型模架的500t机械粉末成型压机,提高了机械粉末成型压机生产大吨位、高精度复杂零件的能力,为机械粉末成型压机的进一步发展奠定了基础。大吨位、高精密、复杂成型结构等特点对压机机身及模架模板的刚度、精度以及模架结构提出了更高的要求。

本文运用SolidWorks软件对500t机械粉末成型压机主机及模架进行了实体建模,并通过ANSYS有限元分析软件对压机主机机身及模架各层模板进行了静强度分析,以确定机身及模架结构的刚度和强度满足要求,并通过对比总结出机架及模架静强度分析的一般方法。

1 机械粉末压机结构

如图1所示500t机械粉末成型压机的剖面简图,采用上三下四新型模架,上部为曲轴连杆滑块施力结构,上内冲、上中冲、上外冲3个模板等组成的上三模架安装于柱状滑块上,固定下一冲板、浮动下一冲板、浮动下二冲板、底座(固定下二冲板)4个模板以及阴模板、芯棒底板、内外导柱等构成的下四模架安装于机身底座垫板上。粉末成型模具安装在各个模板上,压机由主电机驱动,通过皮带齿轮等各级传动带动主轴旋转,主轴上左右对称布置有加压凸轮,加压杆和出模凸轮,出模杆装置,结合综合充填缸、一二下冲浮动缸等驱动下模架模板按照预定的凸轮曲线运动,通过机械限位调整各模板的充填的最终位置,最终形成充填装粉空间,铁粉自动填满模具空间,上模部件由滑块带动向下运动,通过上下模的压制,粉末零件压制成型,整个上三下四模架最多能够成型6个台阶面并带有一个中心孔的复杂高精度成型品。

2 有限元模型的建立

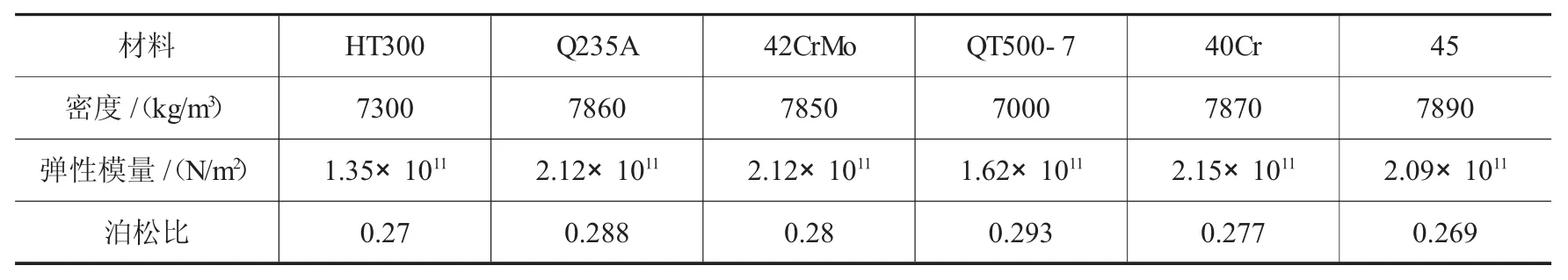

500t机械粉末成型压机采用SolidWorks全三维建模设计出图,通过对需要分析的主机及模架模型简化处理可直接导入到ANSYS Workbench软件进行分析,如图2所示为导入到ANSYS软件后进行网格划分后的机械粉末压机的有限元网格模型。表1为分析所用到的材料物理属性参数,参考文献[5]给定压机有限元分析模型的材料特性等条件,设置初始边界条件,采用ANSYS Workbench静强度分析模块对机身及模架按实际受力情况加载分别求解。

3 机身静强度分析

如图3a所示为机身整体分析简化网格模型,为减少分析前处理时间,把机身、飞轮端法兰、齿轮端法兰、左右主轴轴受等绑定成一体,分别添加材料[2];简化了曲轴、连杆、滑块、上模等结构,连杆,连杆螺母,滑块等建模成一体,载荷施加于柱状滑块底面;取消了下模架结构,把模架作用机身载荷直接施加于机身底座垫板上。主轴与机身的支撑孔接触面采用摩擦接触,摩擦系数0.05,同样连杆与主轴的接触面采用摩擦接触,摩擦系数0.05,底座垫板与机身接触面采用摩擦接触,摩擦系数0.2,如图3b所示为机身应力云图,如图3c所示机身应变云图。

表1 压机主要零件材料的物理属性参数

如图3b所示为机身应力云图,最大应力162MPa发生在主轴支撑孔的上部,为应力集中点,为避免应力过大,安全系数过低,此处采用45钢材料,其余部分应力都在20MPa左右,采用Q235A材料焊接,一般钢板焊接机身许用应力40~50 MPa,机身满足强度要求。如图3c所示为机身X向(垂直上下)变形,总变形为0.7mm,则机身的垂直刚度达到了7000kN/mm,机身刚性较普通钣金压力机高,提高了压机工作的稳定性,保证了压制精度。

4 模架理论计算

下模架各层模板在粉末压制成型过程中承受着相应的压制力,各模板根据压制过程中承受的最大载荷设计,应满足强度要求。模架很多结构采用类比的方法设计尺寸,且模板形状不规则,可采用简化的理论方式计算,在模架设计中,一般将层模板简化为受中间集中载荷的双支点梁[4],模板的强度校核公式为:

模板最大变形挠度ymax发生在中间,其计算公式为:

式中:p——模板中心载荷,kN;

b——模板宽度,mm;

l——模板长度,mm;

h——模板高度,mm;

[σ]——材料许用应力,MPa;

E——材料弹性模量,MPa。

如表2所示下模架各模板设计参数及计算结果,根据理论计算结果各个模板的最大弯曲应力都在许用应力范围内,其中芯棒底板最大应力达到127MPa,阴模板和芯棒底板的挠度相对较大,底座和浮动下二冲板挠度较小,刚性好。

表2 各模板设计参数及计算结果

5 模架有限元模型

由于各个模板的具体形状不可能像理论计算这样规则,受力支撑等约束条件也不同于理论模型,所以需要通过ANSYS有限元仿真进一步计算确认。如图4a所示为下四模架分析简化整体网格模型,为减少分析前处理时间,简化合并了一些对分析结果没有影响的结构[1],下主轴部件采用整体建模,阴模板、内导柱、芯棒底板绑定成一体,同样固定下一冲、底座、外导柱绑定成一体。内外导柱与模板接触面均采用摩擦接触,摩擦系数0.05,模板与挡块接触面采用摩擦接触,摩擦系数0.2,底座垫板与机身,下主轴部件与芯棒底板接触面均采用摩擦接触,摩擦系数0.2,根据各模板收到的最大载荷及工况分别进行有限元分析。为分析计算简化,实际分析时采用两个分体网格模型,如图4b所示为固定一冲板,浮动一冲板,浮动二冲板,底座分析时用到的网格模型,如图4c所示为阴模板和芯棒底板分析时用到的网格模型。

如图5~6为下四模架各加载条件得到的分析结果,其中底座、固定一下冲、浮动一下冲,浮动二下冲采用如图4b所示分体网格模型1,阴模和芯棒底板采用如图4c所示分体网格模型2,分别加载到各模板的最大载荷,分析得到的应力和应变云图。计算各模板的最大应力及最大变形如表2所示。

如表2所示,除了底座的应力和应变、芯棒底板的应变,理论计算和ANSYS分析得到的应力和应变结果大致相同,其它模板的计算结果相差很大,分析原因:

(1)分析模型及分析约束条件不一样,理论计算一般将模板简化为受中间集中载荷的双支点梁模型,很理想化,如图4所示下四模架有限元网格模型中,只有底座的加载及约束模型与其接近,所以最后分析结果也相近,而其它模型除了芯棒底板其余模板都是中间开孔,并且受力支撑都不同于中间受力的双支点梁模型,所以不管是应力还是应变结果都大不一样;

(2)由于理论计算不会有应力集中点,所以相对应力都不会很大,都是100MPa左右,但是由于实际模板上有孔等应力集中特征后,ANSYS分析时往往会出现应力集中点,如图5c浮动下一冲应力云图中最大应力296MPa出现在孔边沿,图6a固定一下冲应力云图中最大应力296MPa也出现在孔边沿,但除了应力集中区域,模板上其他区域的应力也在100MPa左右,符合强度要求;

如表2所示理论计算得出底座,浮动一下冲,浮动二下冲和固定一下冲挠度变形都小于0.2mm/m,模板刚性较好,而芯棒底板和阴模板挠度都大于0.2mm/m,模板刚性相对较差。实际粉末零件压制工艺过程中阴模和芯棒底板主要承受脱模力的作用而非压制力,对成型精度影响较小,所以刚性可以相对较差。

6 结论

(1)依据本文建立的ANSYS有限元分析模型所进行的有限元数值仿真分析,揭示了500t机械粉末压机机身和模架各模板应力和应变分布及其变化规律,且结果满足强度要求。

(2)由于分析模型的不同,通过ANSYS有限元分析与理论计算的各模板的最大应力和最大应变对比,两种方法得出的结果有较大差异,设计时要合理的选择对比各种计算方法,得出合理的结构参数。

(3)理论分析得到底座,浮动一下冲,浮动二下冲和固定一下冲挠度变形都小于0.2mm/m,模板刚性较好,而芯棒底板和阴模板挠度都大于了0.2mm/m,模板刚性相对较差,符合粉末零件的压制成型工艺要求。